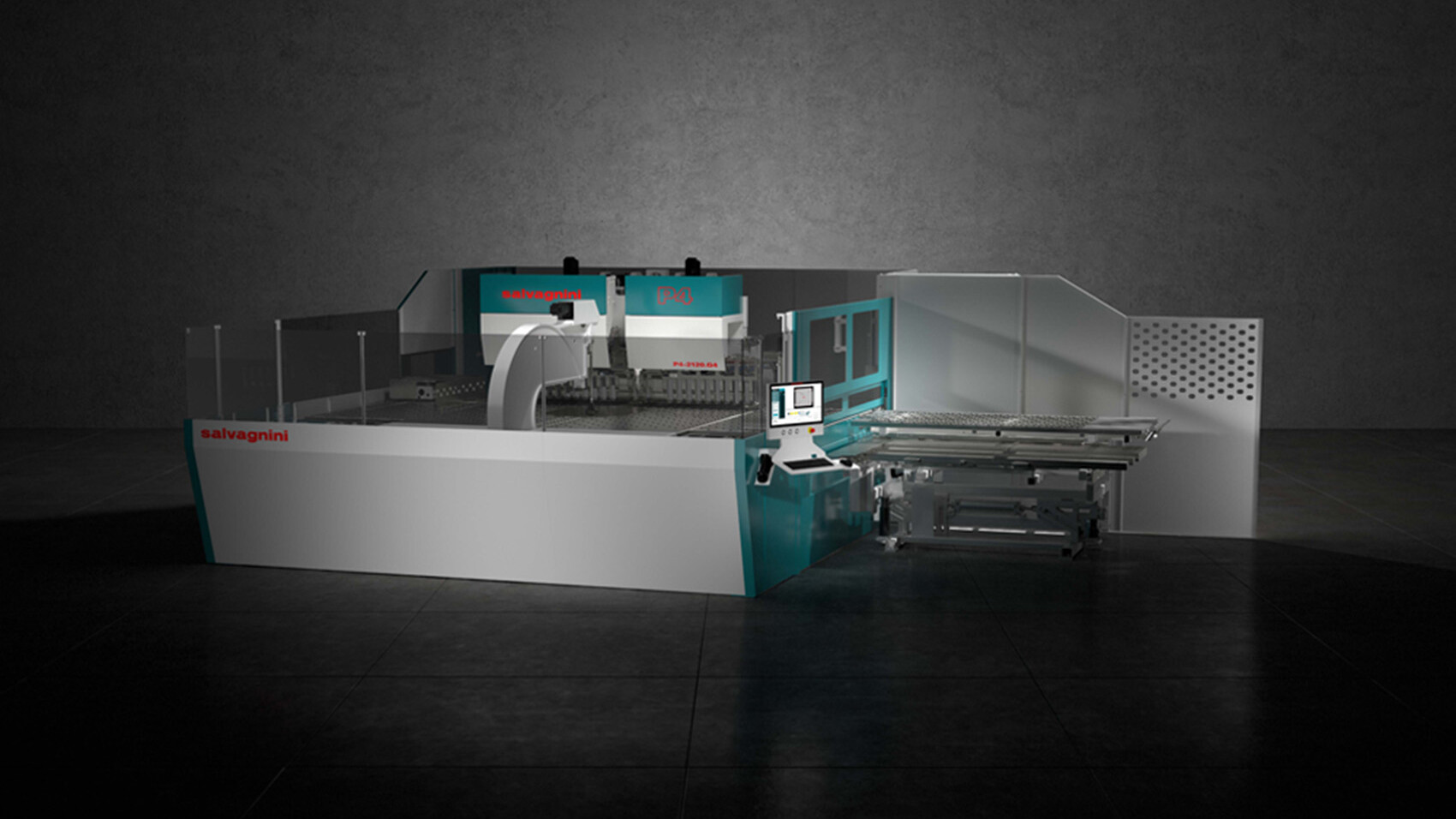

適応性・効率性・持続可能性の高い生産ライン

S4+P4ラインは、金型交換無しで、連続でのキット生産(セット流し)や個別生産を可能にし、サイクルタイム、仕掛品、中間処理作業を最小限に抑えます。

高速ライン作業、100%保証

素材から曲げパネルまで、パーツはすべてのワークステーションを連続的かつ短時間で移動し、処理時間を最小限に抑え、パフォーマンスを最適化します。ラインインテリジェンスは、パーツの加工処理時間の把握、ステーションの稼働状況を自律的に管理、 処理されるフローに応じて戦略を適用し、結果を最大限に引き出します。

製品概要

S4+P4 ラインは、板金の投入から完成パネルの搬出までを完全自動で実行し、オペレーターの介入を必要としません。自動化・適応型技術・先進ソフトウェアを統合し、無人運転(lights-out)でも高い再現性・品質・生産性を保証します。

ラインは連続かつ高速なフローを実現し、スルータイムを最小化、WIP を排除します。統合オートメーションとラインインテリジェンスにより、高いタクトの確保、性能最適化、資源の有効活用を実現し、中間ハンドリングは不要です。

受注生産(MTO)・見込生産(MTS)・ロット1(batch-one)・中量/大量生産まで、多様な戦略に対応。ワークフロー、リソース、機械の同期を自動調整し、無駄を抑えつつ生産性を最大化します。

ラインインテリジェンスが各ステーションの負荷を継続監視・自律的にバランシング。可用性とバッファを管理してフローを最適化し、ボトルネックを防止。S4 と P4 があらゆる条件で最高効率で稼働します。

変種変量や複雑形状の部品に最適。サイズ・材料・ネスティングの違いに適応するパラメトリック生産を実現し、段取り時間を短縮した JIT/キット生産、高い柔軟性と精度を提供します。

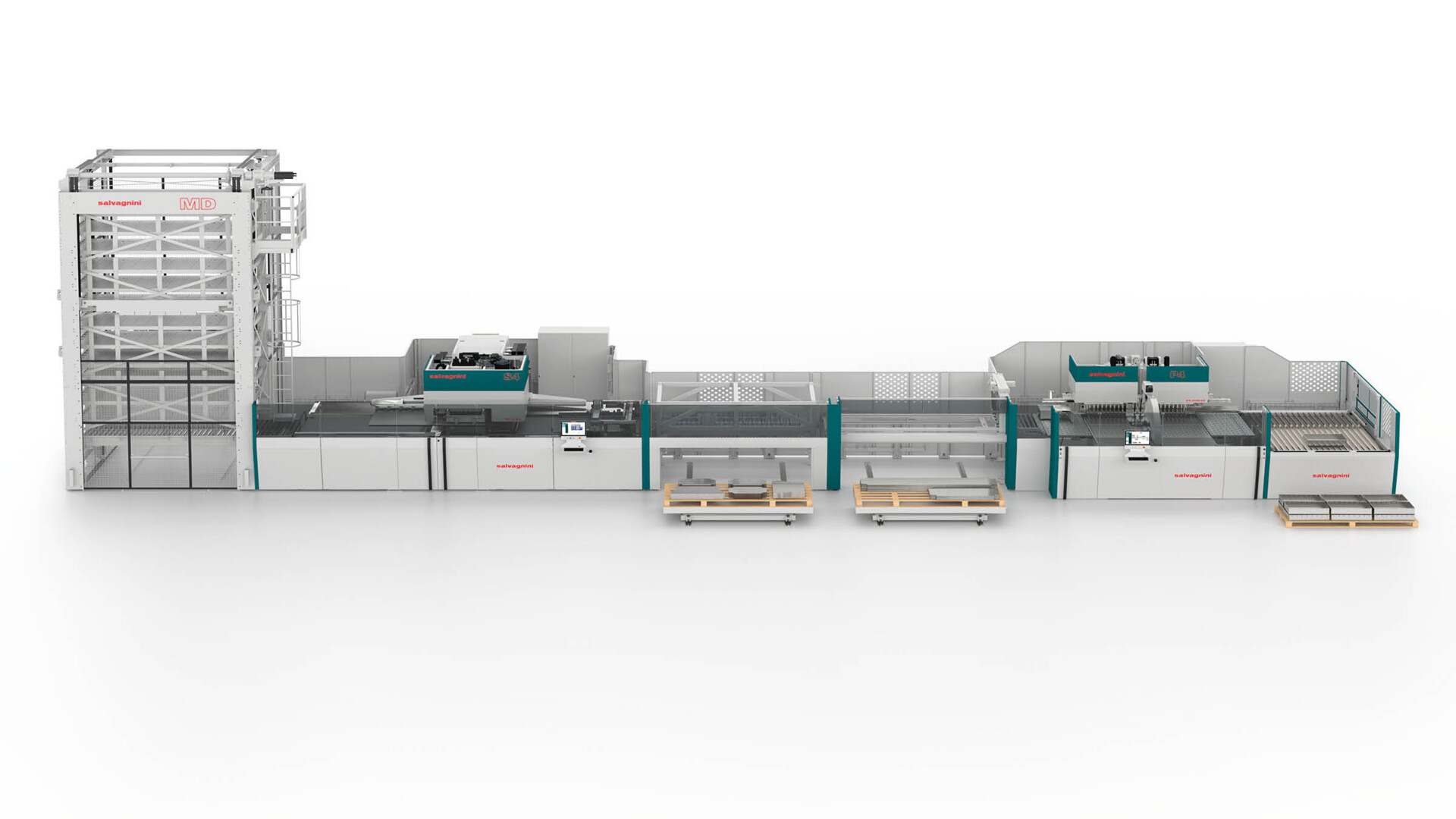

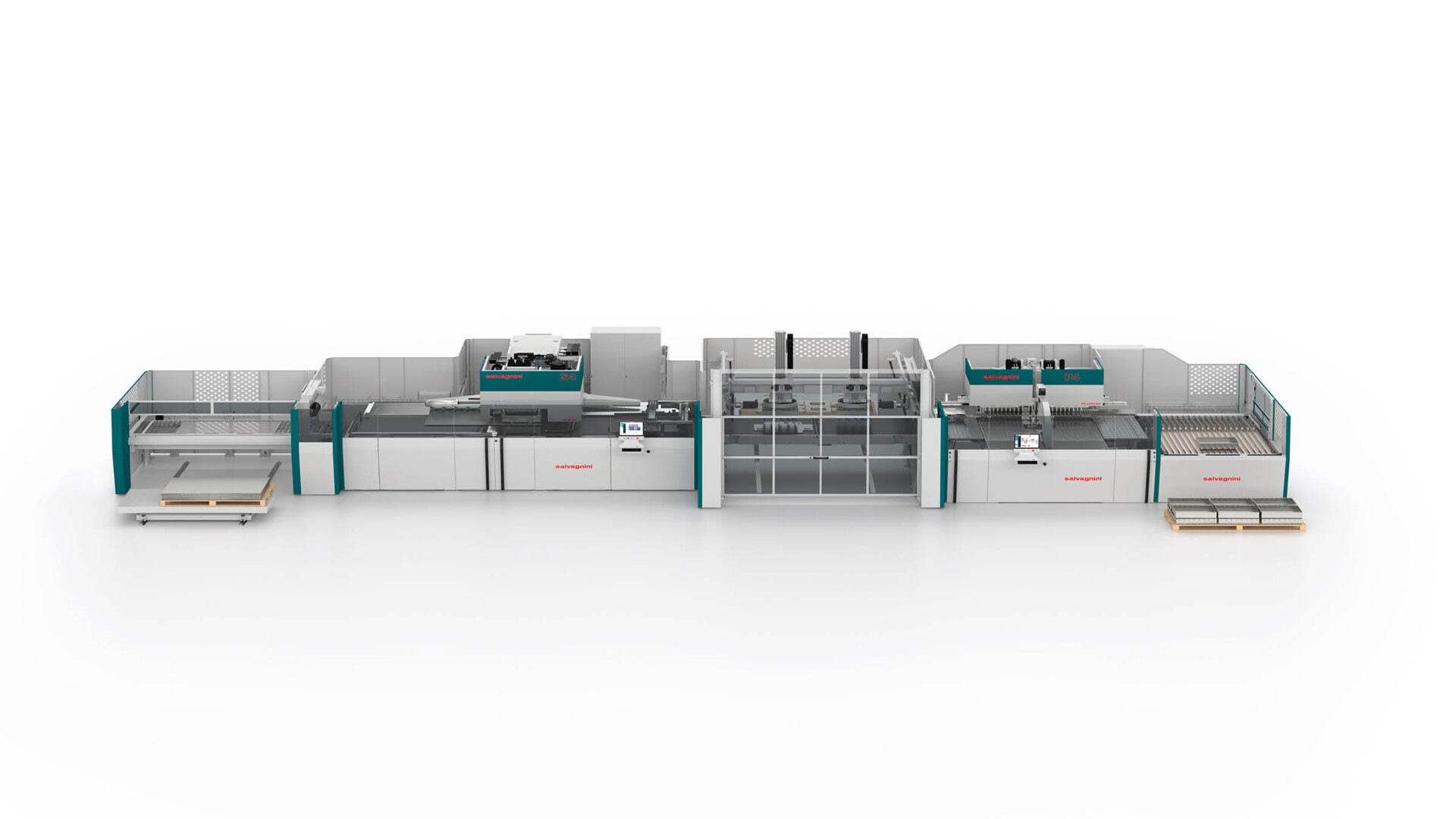

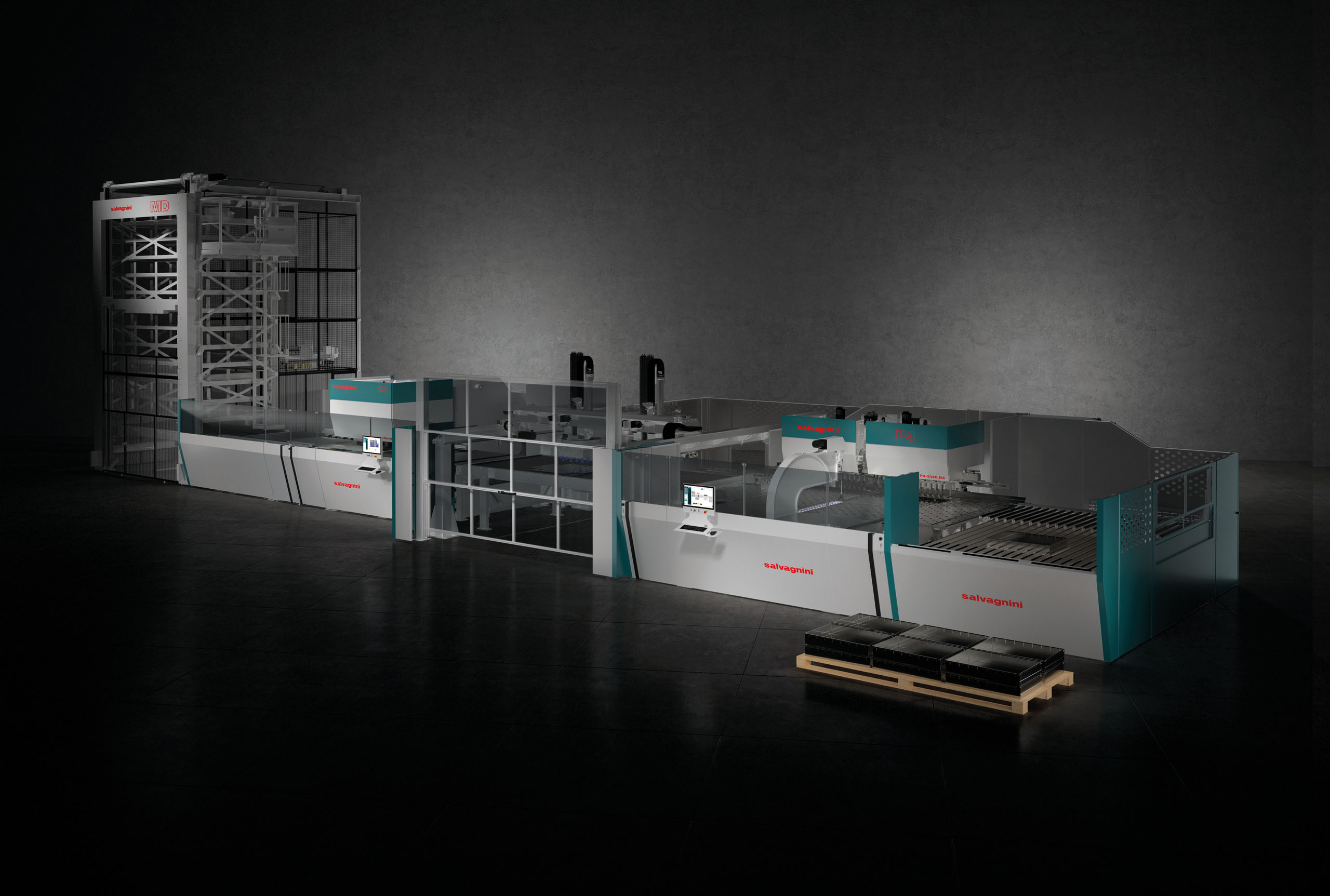

S4+P4ラインは、サルバニーニの自動化製品をすべて統合し、高度な設定が可能です。サルバニーニの搬入/搬出と仕分け接続装置は、単体操作からフレキシブルセルまたは完全自動生産を行う工場でのインテグレーションまで、すべての自動化要件を満たします。

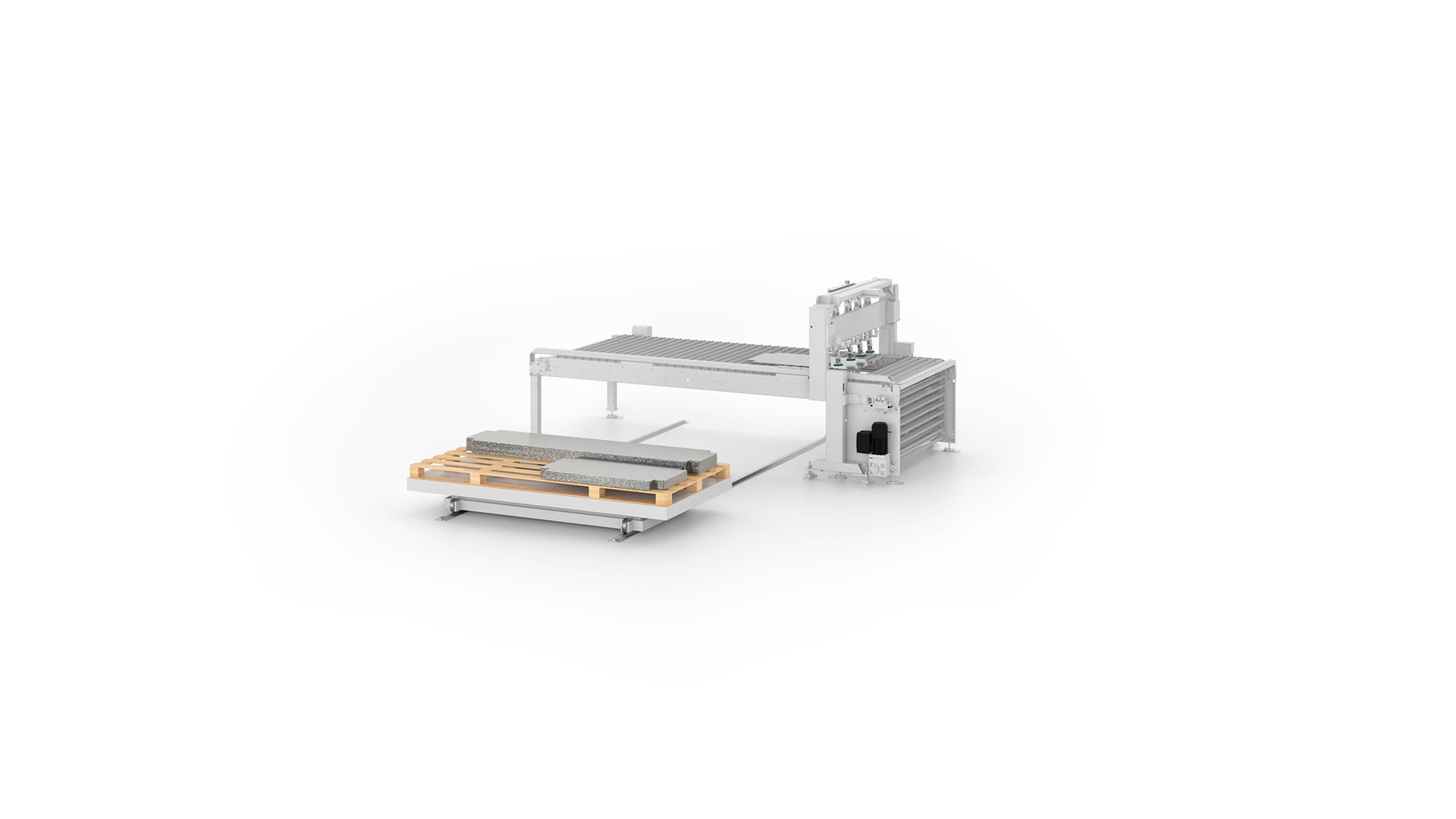

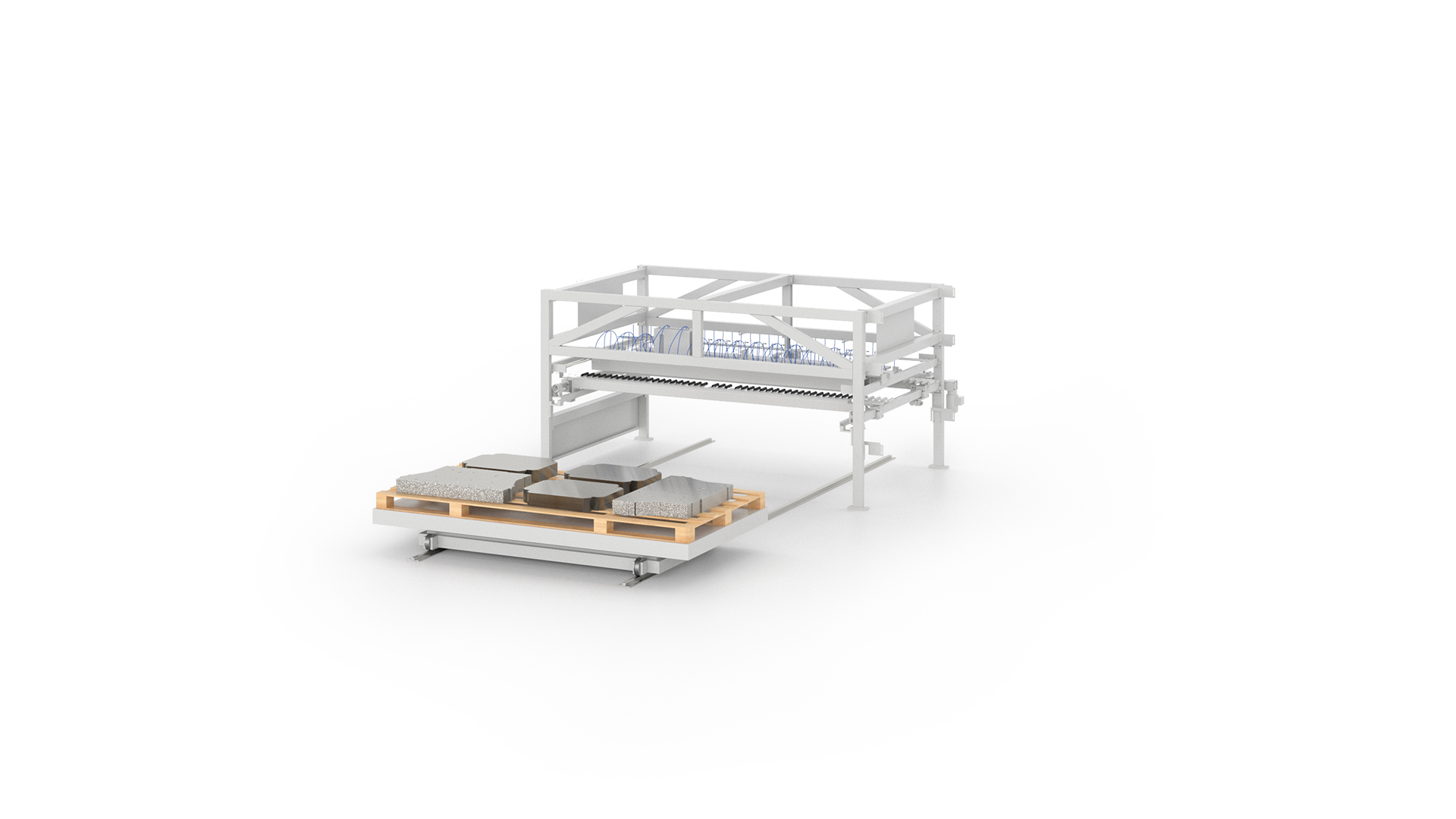

供給装置

サルバニーニは、ラインコンベアーからオートマチックデスタッカー、単一の自動タワーから自動マルチタワー・トレイストアまで、さまざまな種類の供給装置をご用意しています。

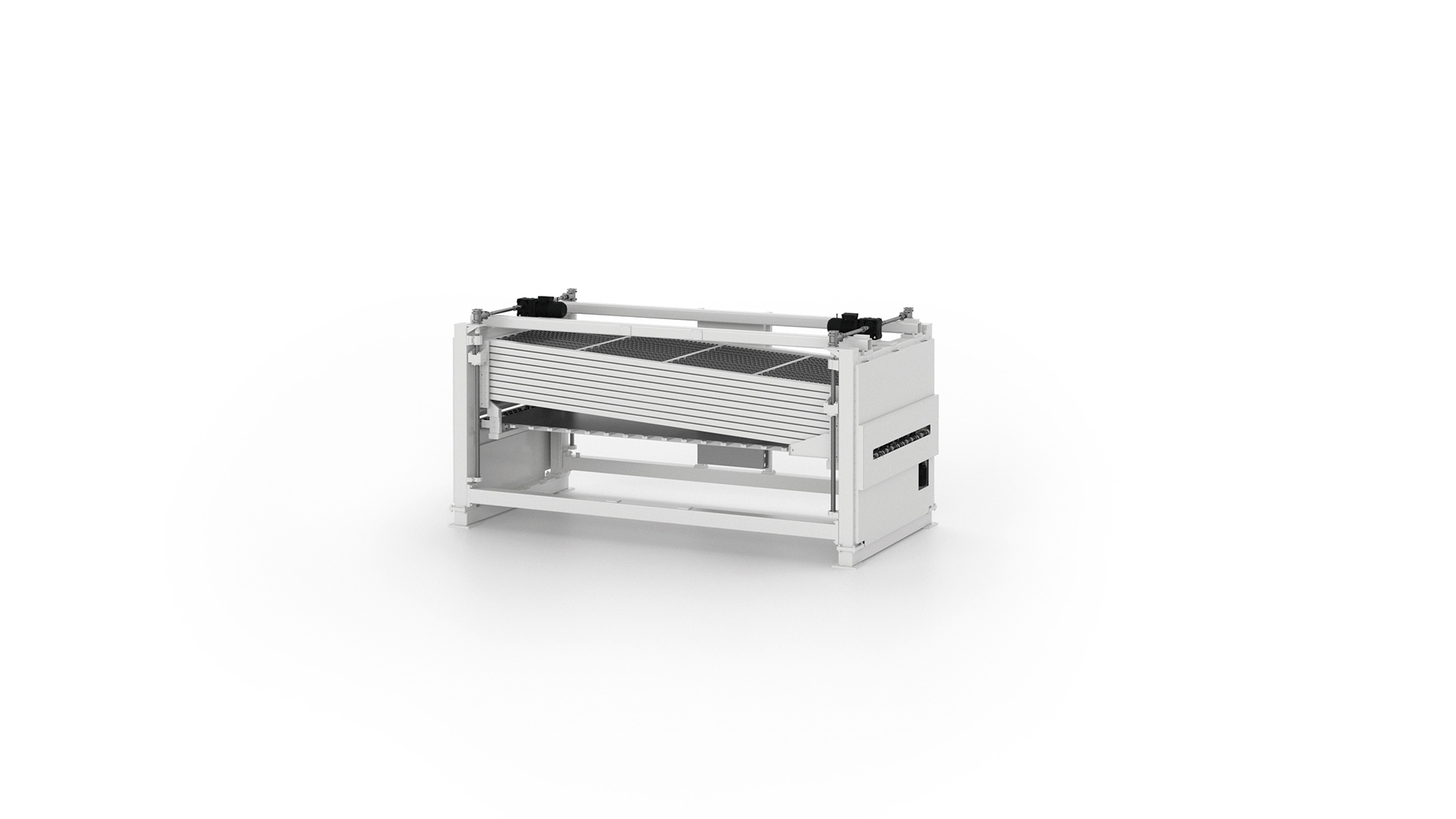

搬送装置

ライン構成には、材料転送装置や反転装置も含まれます。

搬入/搬出装置

パンチ・シャー済み製品は、自動的に所定の回収ボックス、集積ストア、1つまたは複数の集積装置、中間倉庫又は直接下流の作業に送ることができます。曲げパネルは、さまざまな手動またはロボットによる搬出装置で搬出することができます。

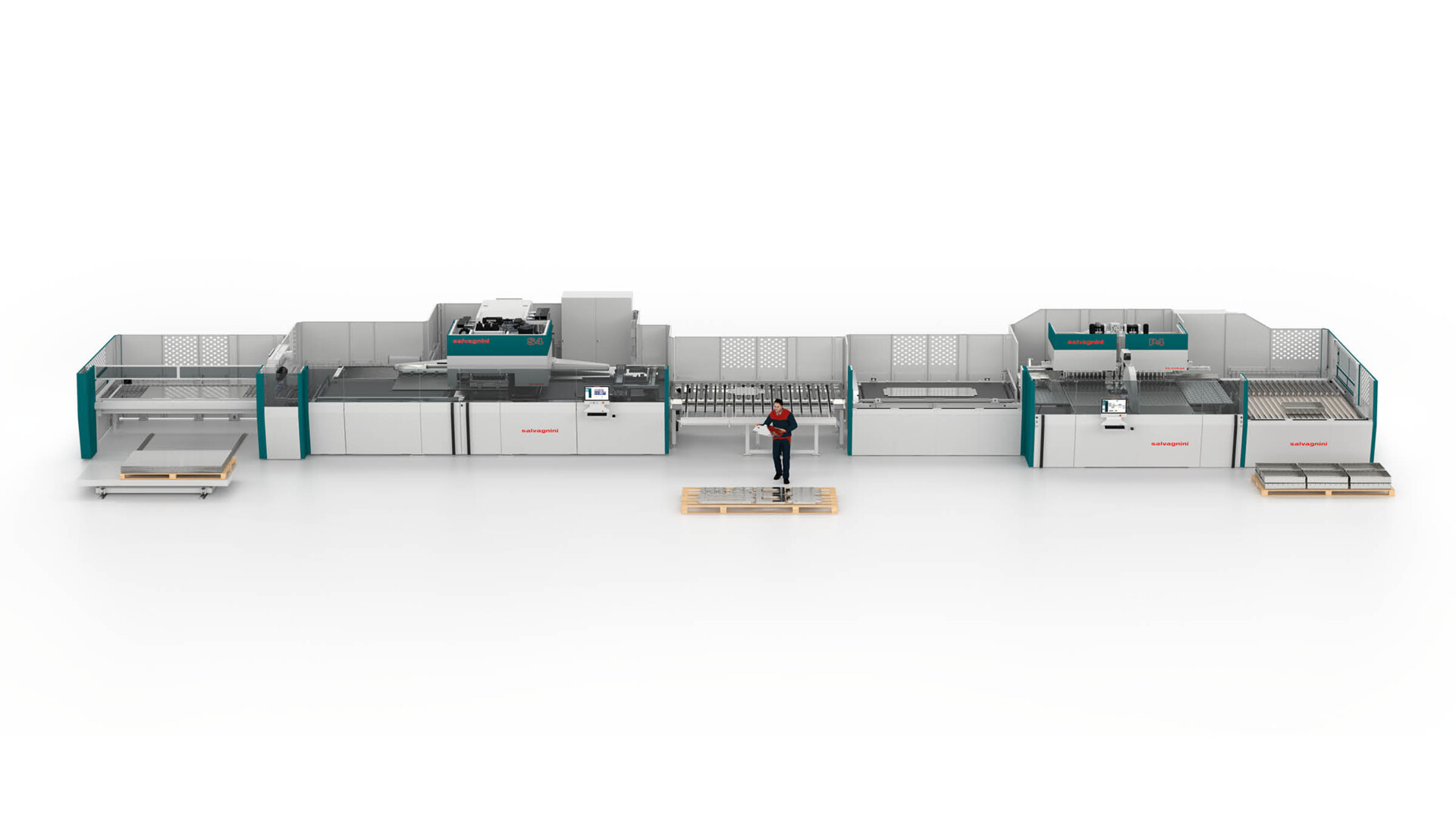

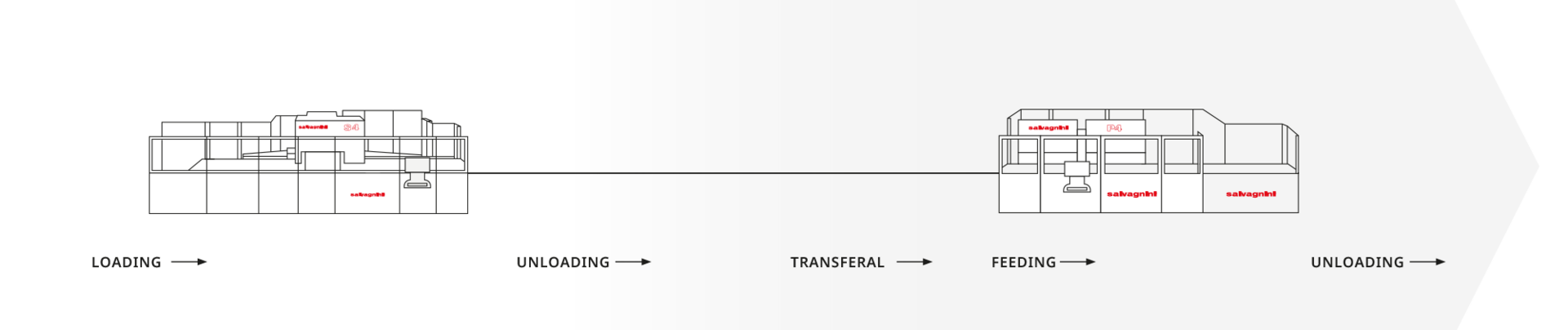

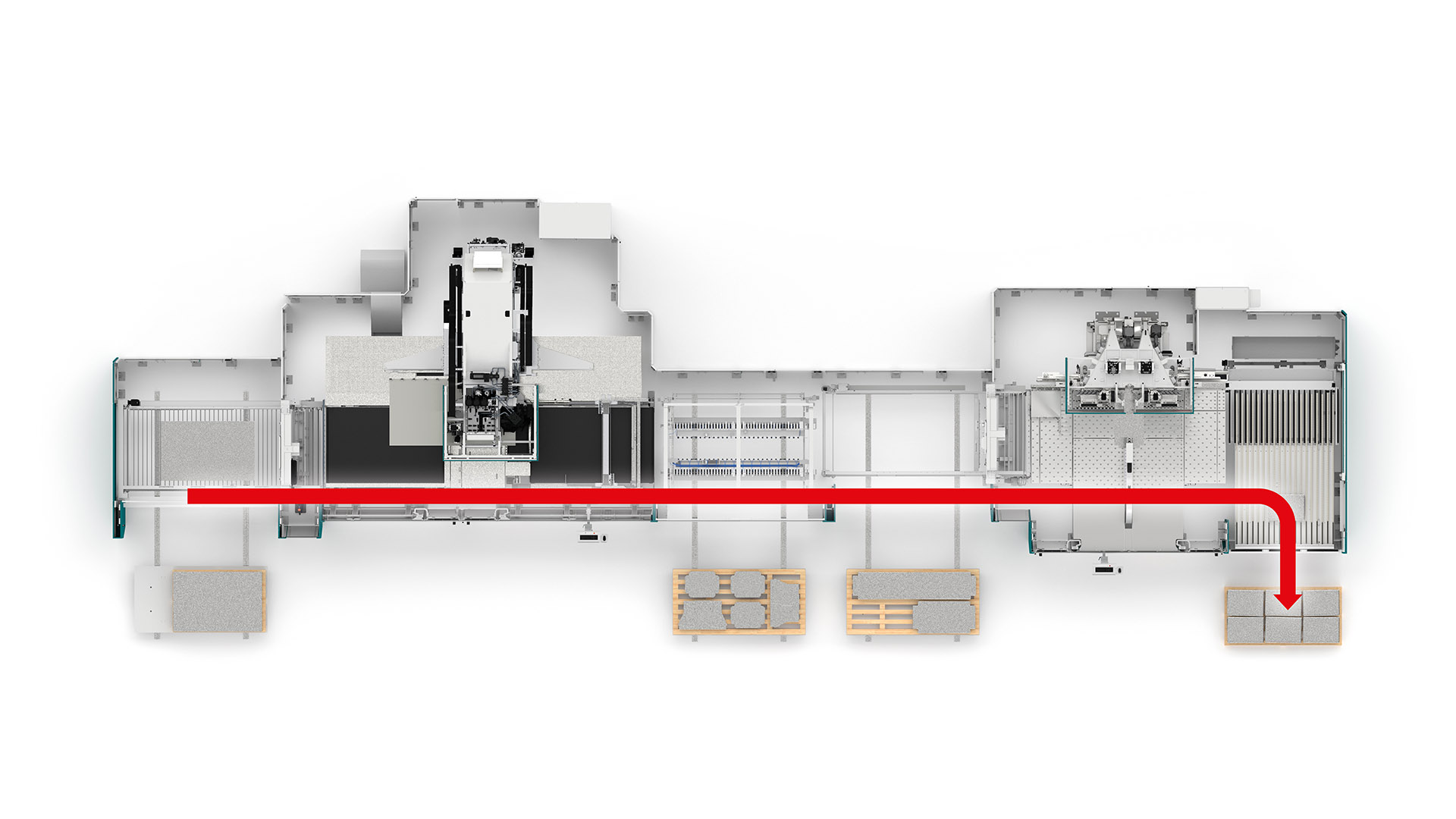

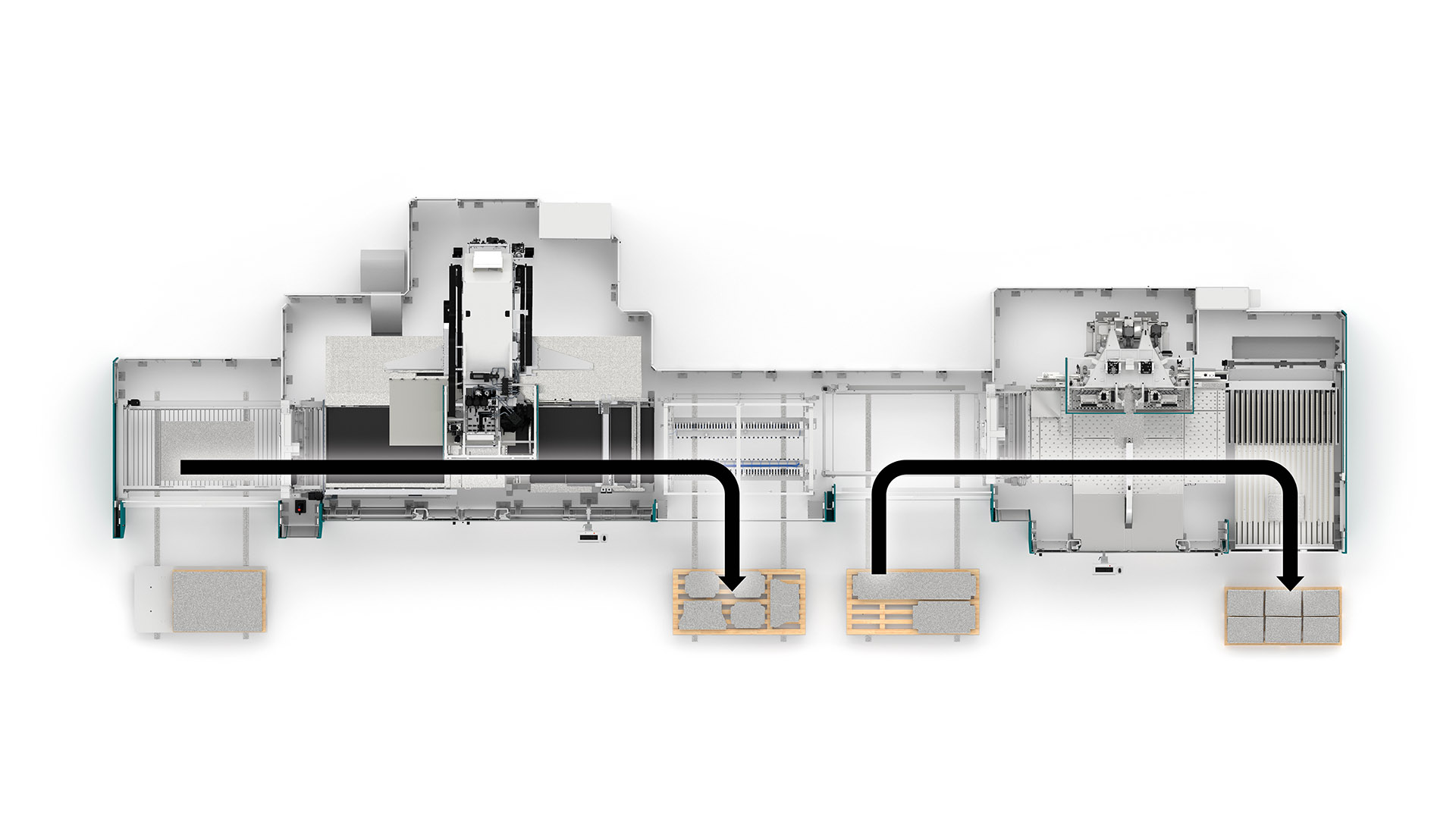

ライン

板金の搬入、パンチ、分離、搬送、曲げ、搬出を行う直接的な生産フローです。それは、リーン生産方式の理念に完全に則り、未加工の素材から完成パネルまで、必要なときに必要なものを、完全に自動的に、仕掛品を一切出さずに生産する戦略です。

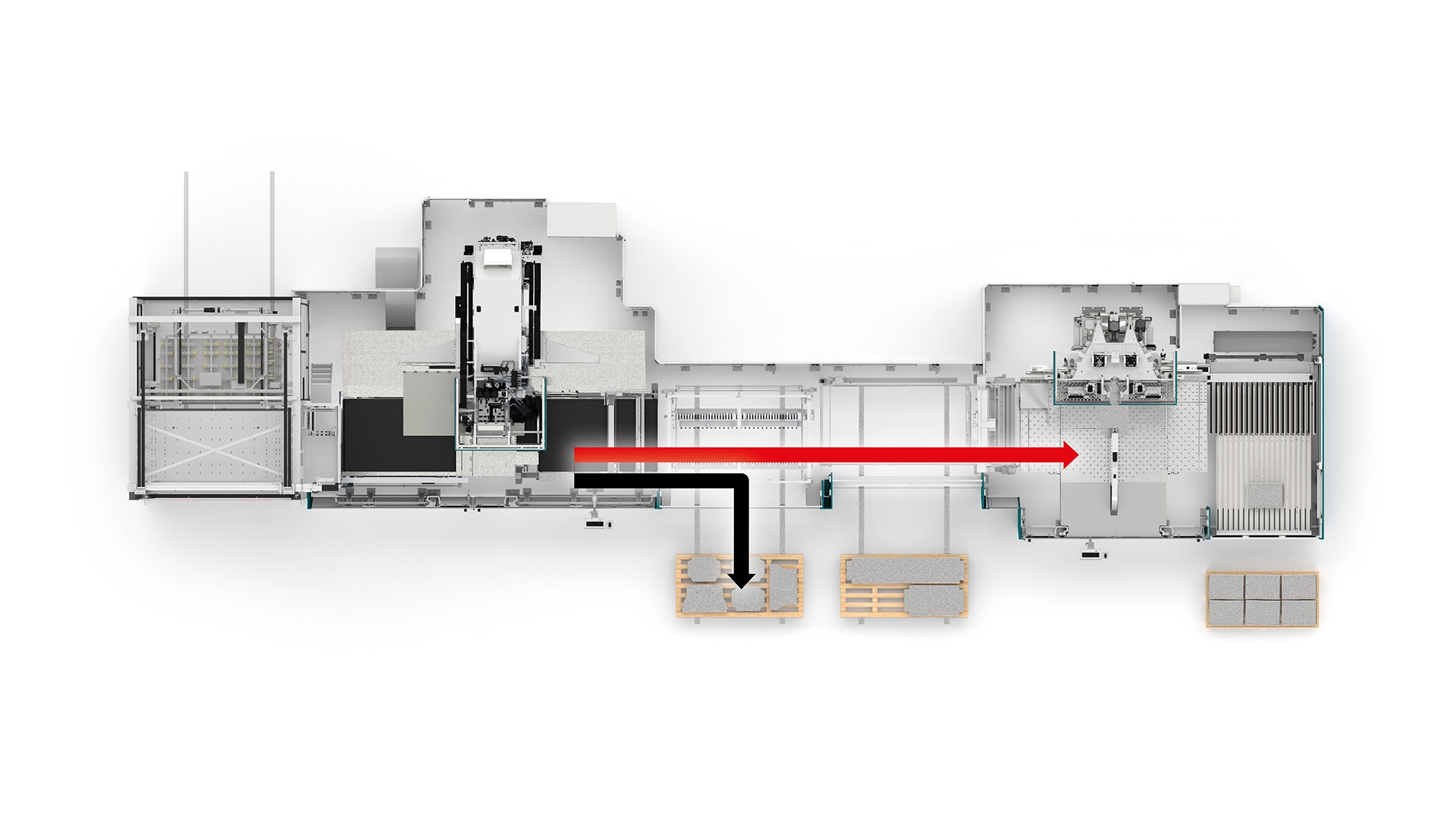

単体

S4とP4は独立して動作します。板金はS4に搬入され、パンチ、切断、搬出され、例えば下流の加工ステーションに供給されます。同様に、専用の搬入接続により、他の加工ステーションから到着した板金は、P4に搬入され、曲げ加工され、搬出されます。この方法では、2つのシステムを利用可能にすることでラインの潜在能力を2倍にします。これらのシステムが同期していない場合は、異なる独立したテクノロジーとして機能します。

スタック

スタックモード戦略は、S4の生産性を最大限に引き出すために使用できます。この場合、S4はP4への供給を継続しますが、S4はP4の曲げ加工が終了するのを待つ必要はありません。S4はパーツの加工を継続し、他のステーションに供給するためにパーツを搬出します。P4が供給可能になるとシステムはライン生産に戻り、S4が再びパネルベンダーにパーツを供給します。

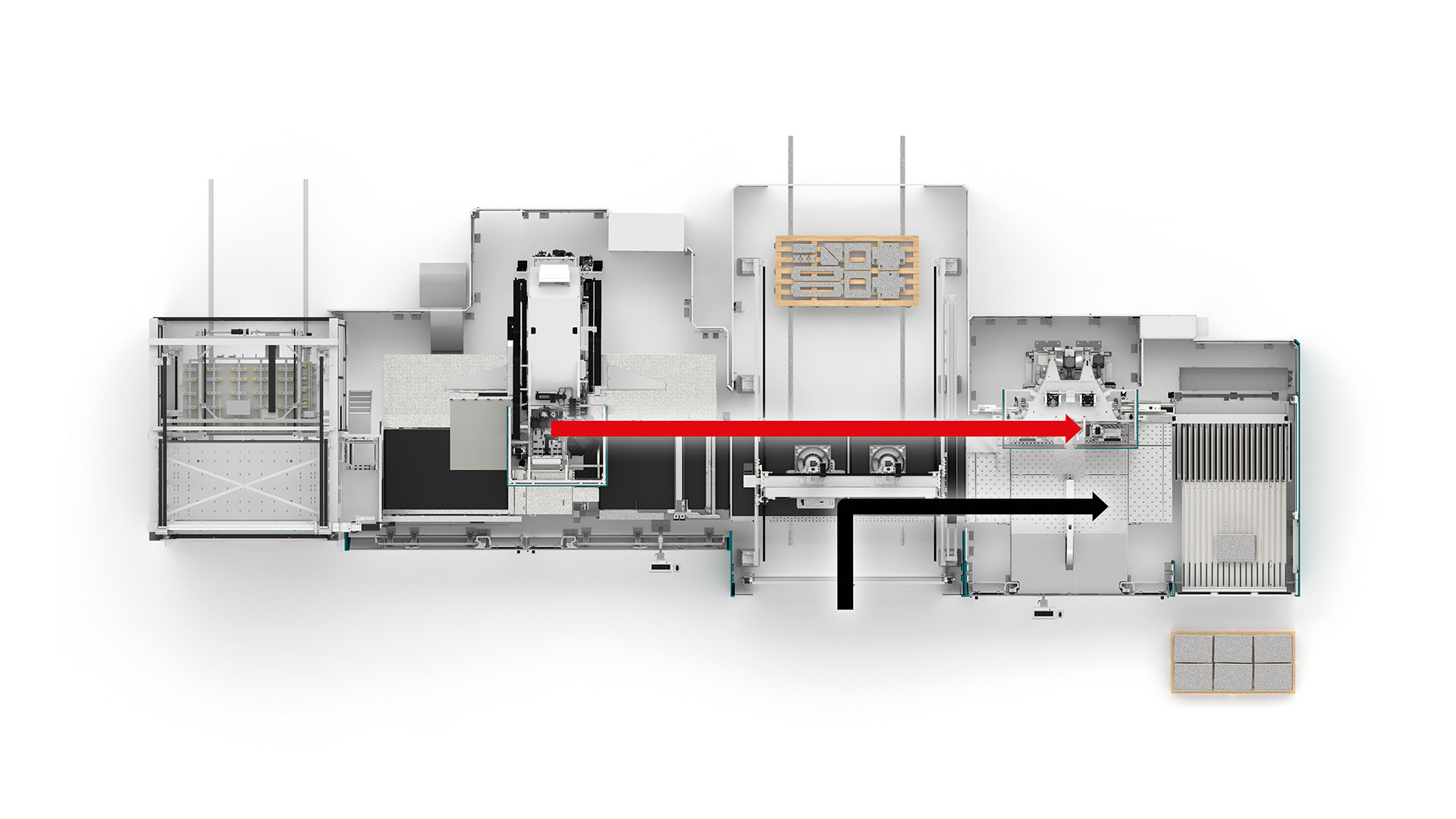

パック

パックモード戦略は、P4の生産性を最大限に引き出すために使用できます。P4が使用可能で、S4がジョブを完了していない場合、システムはすでに切断されたパーツを使用してPCDから供給されます。S4がP4にパーツを送る準備ができると、自動的にパレットからのシート供給が停止し、パンチ加工されたパーツが通過して曲げ加工ができるようになります。

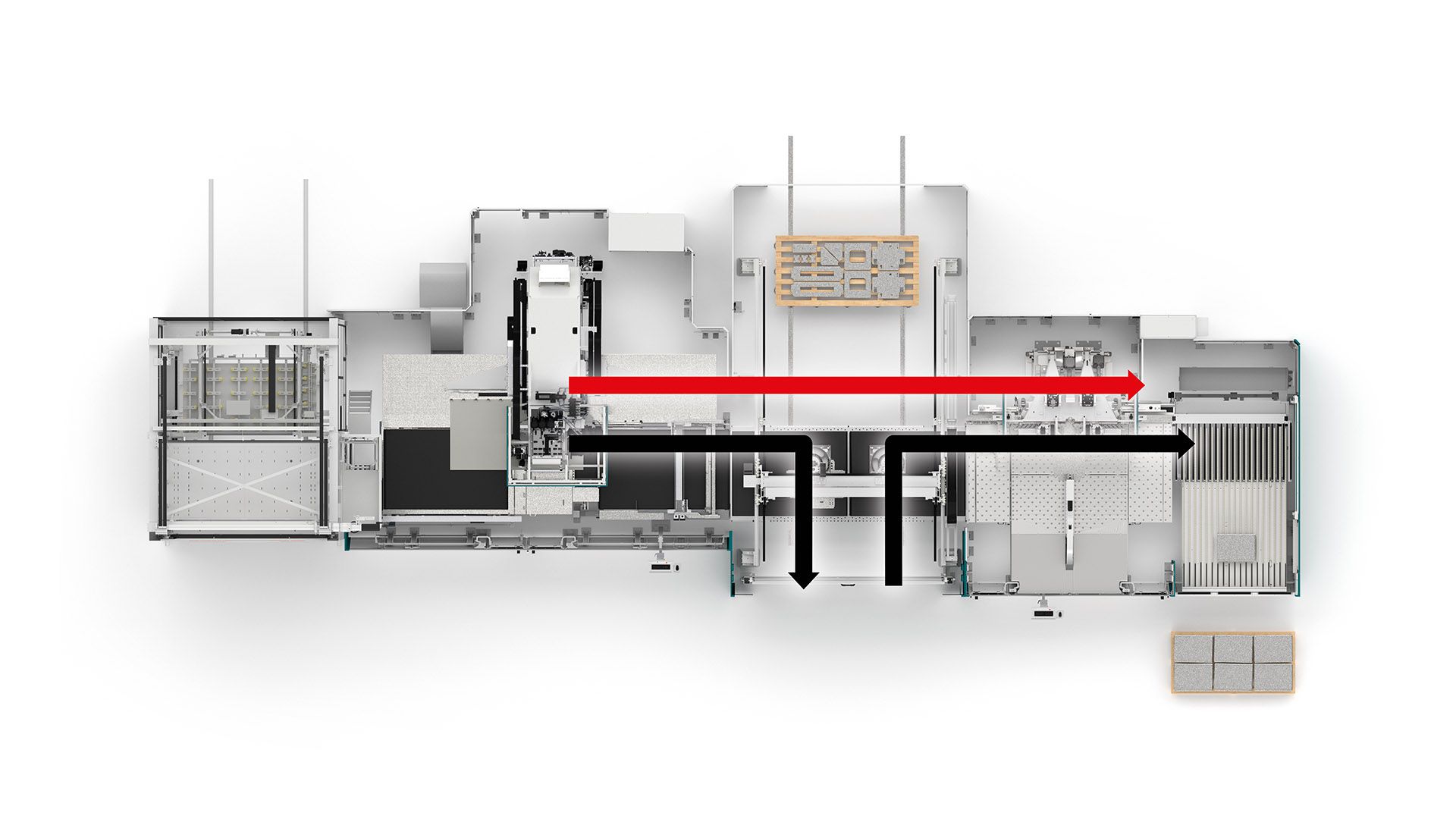

ダイナミック

ダイナミックバッファリングは、バランス調整の面で独立したシステムを確保するために使用されます。この場合、システムは独自に何をすべきかを決定することができます。P4がビジー状態の場合、S4から到着したパーツは自動的に待機位置に移動されます。なお、P4が利用可能で、S4がそれを供給できない場合、待機位置にあるパーツを自動的に回収し、生産されます。ラインインテリジェンスは、ダイナミックバッファリングを自動的に管理します。ネスティングプログラミングに制約を加えることなく、両方の機械の生産性を最適化し、ラインの加工を優先し、特定のワークフローを最適化して、ラインの下流工程(例えば組み立てなど)の管理を容易にします。ダイナミックバッファリングでは、MCU自動仕分け装置をS4とP4の間に設置する必要があります。

最も多く導入されている業界と構成装置

S4 | P4 | SMD | IA | MCU | ACP | PCD | RIP | SAP | |

| 空調機器 | ● | ● | ● |

|

| ● |

|

| ● |

| ドア | ● | ● | ● | ● |

| ● |

|

| ● |

| 配電盤 | ● | ● | ● |

| ● |

|

| ● | ● |

| エレベーター | ● | ● | ● | ● |

| ● |

| ● | ● |

厨房機器 業務用電気製品 | ● | ● | ● | ● |

|

| ● | ● | ● |

| 建設 | ● | ● | ● |

| ● |

| ● | ● | ● |

| 委託事業 | ● | ● | ● |

| ● |

| ● | ● | ● |

| 鋼製家具 | ● | ● | ● |

| ● |

| ● | ● | ● |

製造業者が信頼する理由:成功事例を聞く

Løgstrup | デンマーク

スイッチボードおよびモジュラーエンクロージャーのリーダー、Løgstrupは、完全自動化されたSalvagniniラインによって生産効率を強化しました。S4+P4はACFコーナーフォーマーを搭載しており、正確で溶接不要のコーナーフォーミングを実現することで、手作業の負担を最小限に抑えます。エンドツーエンドの自動化とOPSソフトウェアによりワークフローが効率化され、高精度かつ安定したモジュラーパネルの生産が可能になりました。これにより、電気およびグリーンエネルギー分野向けの高品質製品を迅速に提供できます。

MingYang Electric | 中国

中国の知能電気機器メーカーであるMingYang New Energyは、Salvagnini S4+P4自動ラインにより生産能力を向上させました。このスマートFMSにより、オペレーター数は6人から2人に削減され、材料利用率はほぼ90%に達します。ワークフローが合理化され、効率が大幅に改善されました。信頼性の高いサポートと迅速なサービスにより、MingYangは能力を強化し、イノベーションと顧客満足へのコミットメントをさらに高めています。

Henke | ドイツ

シートメタル加工の専門企業、Henke GmbHは、Salvagnini S4+P4ラインにより生産能力を拡張しました。この完全自動化システムは、高速処理と低単価を両立し、期待以上の成果を発揮します。高い自動化レベルにより、Henkeはより短時間で大量生産を行いながら、コスト効率も向上しています。

Wippro | オーストリア

屋根裏階段、屋根ハッチ、木製ドアの専門メーカーであるWippro GmbHは、1998年からSalvagnini技術を採用しています。S4+P4ラインにストアタワーと積み付けロボットを統合することで、パンチング、曲げ、部品の仕分けを完全自動化。高い柔軟性を持つこのシステムにより、1個単位の経済的生産が可能となり、効率と適応力が向上しました。

NAD | アラブ首長国連邦

UAEとトルコで展開する家具メーカーのリーダー、NAD Groupは、Salvagnini S4+P4ラインにより生産を変革しました。このFMSによりプロセスが合理化され、カスタムオーダーの翌日納品が可能となり、効率が大幅に向上しました。Salvagniniの先進技術と信頼性の高いサービスに支えられ、NAD Groupは競争力を強化し、将来の成長に向けたポジションを確立しています。

Pramac | スペイン

発電機メーカーのPramac Ibéricaは、完全自動化されたSalvagnini S4+P4ラインにより生産を強化しました。このFMSは柔軟性、精度、安全性を向上させつつ、コストとリードタイムを削減。その結果、Pramac Ibéricaは生産速度を15%向上させ、容量も40%拡大しました。

インテリジェントなシステムと均一な品質

S4+P4ラインについて、お客様からよく頂く代表的な質問とその回答をまとめました。

ラインは、高度に可変的なパラメトリック製品や、複雑な形状の製品に最適なOEMソリューションです。キット生産(セット流し)やロット生産の連続生産を実現し、その規模に関わらず、サイクルタイム、仕掛品、中間処理作業を最小限に抑えます

効率性です。独立したパンチング、切断、曲げの各ステーションを備えた従来のレイアウトから、S4+P4による完全統合型構成に移行することで、柔軟性が増し、生産能力が最大限に高まります。ラインは、仕掛品と中間処理作業を大幅に削減し、金型交換を不要にします。

ラインにより、生産計画の完全な管理が可能になります。一定のセットアップ時間、高速な処理時間、正確で繰り返し性の高い生産、異なる素材やパーツの連続加工、機械のダウンタイムなしを実現します。

サルバニーニは、長期にわたってS4+P4ラインの効率性を実現し、最大限の信頼性と生産性を確保するために、幅広いサービスを提供しています。サービスの範囲には、プログラミング、導入システムの使用とメンテナンス、システムの潜在能力を最大限に引き出すためのマルチレベルトレーニング、お客様の機器の最大限の効率性と信頼性を保証するメンテナンス契約、さらに、最新のデジタル機器を使用したデータ駆動型の分析や生産フローの最適化などの高度なサービスも含まれます。

生産能力は、作業量と損失量の合計に相当します。供給機能や接続機能を備えた自動化により、個々のシステムの上流および下流の冗長で付加価値の低い作業を排除できればできるほど、利益率は高くなります。長年にわたり、自動パンチ加工および曲げ加工システムは非常に迅速かつ生産的になってきました。効率性における問題点は、真のボトルネックになることが増えてきた搬入および搬出工程に移ってきています。生産量が少なく、生産内容が頻繁に変更される状況では、自動搬入/搬出装置と直感的で使いやすいソフトウェア(NEXUSやSTOREなど)を接続することが、効率を最大化し、優れた成果を達成するための成功戦略となります。

S4+P4ラインは、S4とP4の間に搬出装置を配置することなく、短くタイトな構成を実現できる可能性が高くなっています。

パーツの搬出、集積、反転用の装置が装備される場合があります。S4.G4とP4.G4の間に配置された追加の搬入装置や、パーツの集積用のロボット化ソリューションを利用できる場合もあります。上流および下流には、コイル供給、研磨、塗装、溶接などを行う異なるワークステーションが含まれる場合があります。S4+P4の高い構成可能性により、異なる生産戦略や状況にも容易に適応できます。

もちろん!サルバニーニは、常に環境への影響が少ないソリューションの提供に努め、オペレーターの安全を最大限に確保し、人間工学に基づいた使用やリソースの最適化を保証しています。

- 高効率の構成部品のみを使用することで、エネルギー消費量を削減します。

- 特許取得済みのAVCテクノロジーを使用した自動化により、圧縮エアーの消費量を削減します。真空オペレーションは必要な場合にのみ行います。

- 消費量をモニタリングします。これは最適化と削減に向けて積極的に取り組むための第一歩です。

- 適応技術、独自のアルゴリズム、クローズドチェーンの確認、およびスクラップを効果的に削減する技術的ソリューションを活用して、素材を最大限に活用し、廃棄物をゼロにします。

- アクティビティが並行して待ち時間なしで進行するよう、タイミングを最適化します。

- 耐用年数がより長くなりました。各システムは長年にわたって修正、更新、拡張が可能であり、新しい戦略や生産ニーズに適応できます。

- 寿命が来たらリサイクルが可能です。各システムは鋼製の機械部品と金属製の安全フェンスで構成されており、重金属を含む有機溶剤や着色剤を使用せずに水性塗料で塗装されています。

- 工場スペースを最適化し、使用面積1㎡当たりの生産性を最大化します。

- 優れたシステム使用のためのプログラミング、使用、メンテナンス、設計に関するマルチレベルのトレーニングを提供します。

- 工場ERPとサルバニーニのIoTにより、エラー、待ち時間、故障を排除する、機械間の幅広いデジタル相互接続ソリューションを提供します。

- 最も厳しい規制により認証された、オペレーターの最大限の安全性を実現します。

- 特定のテクノロジーごとに最適化された、シンプルな操作性と専有のシステム管理およびプログラミングソフトウェアを提供します。

- 各応用分野に特化したソリューションに基づいて、システムを最大限に活用させます。