Nachhaltige kompakte Biegelösung

Die P1 vereint von jeher die Produktivität ihrer automatischen Biege- und Handlingszyklen mit der Vielseitigkeit ihrer universellen Biegewerkzeuge und der patentierten Kinematik.

Produktüberblick

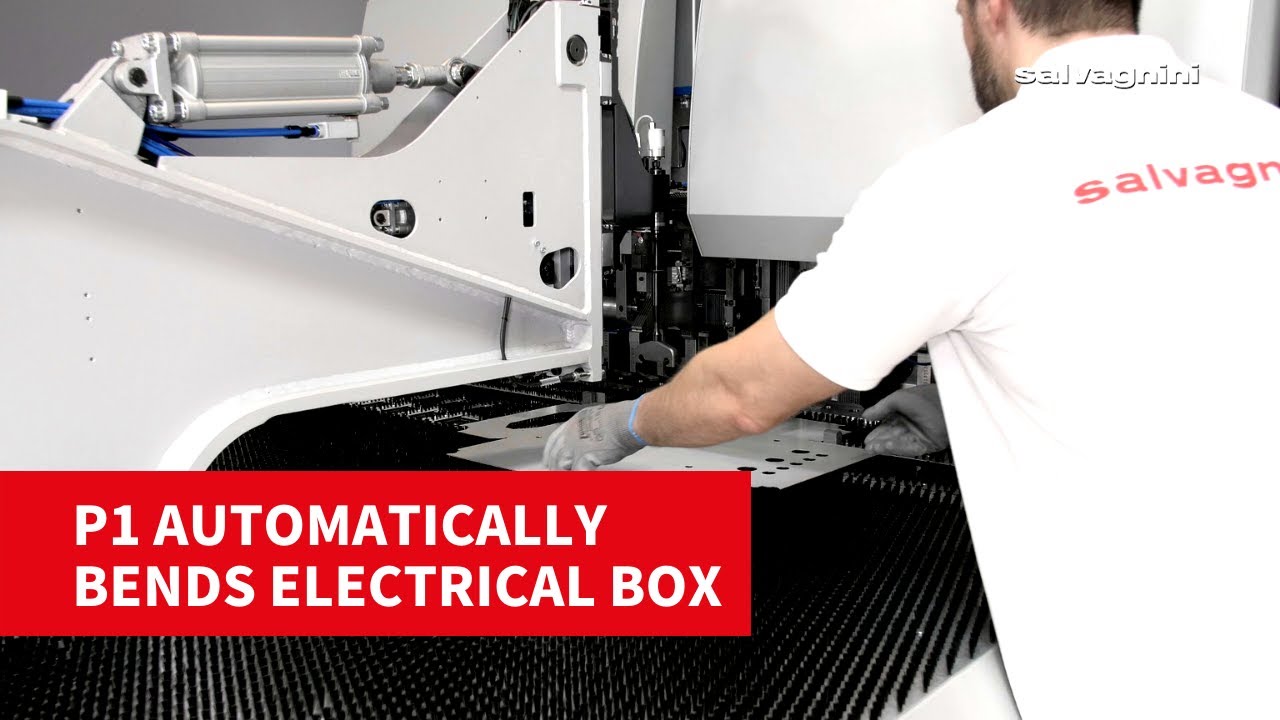

Die Verwendung universeller Biegewerkzeuge, die sich automatisch und während des Zyklus an die Geometrie des Paneels ohne Maschinenstillstandszeiten oder manuellen Werkzeugwechsel anpassen, ermöglichen Losgröße 1- und Kit-Produktionen.

Die angewandten technischen Lösungen, welche ausschließlich pneumatische und elektrische Antriebe nutzt, garantieren sowohl die Sicherheit und Gesundheit der Mitarbeiter als auch den Umweltschutz, ohne dabei die Produktivität zu beeinträchtigen. Das Biegezentrum verbraucht weniger als 3 kW und verfügt über wirklich kompakte Abmessungen von nur 8 m2.

Die integrierten adaptiven Technologien (hoch entwickelte Sensoren, Biegeformel, MAC2.0) machen das System intelligent, und versetzen es in die Lage sich automatisch an Änderungen des Materials und des äußeren Umfelds anzupassen, wodurch Ausschuss und Korrekturen vermieden und die Bandbreite der machbaren Produkten erweitert werden kann.

Die herstellereigenen Softwareanwendungen LINKS, STREAM und OPS ermöglichen die Kommunikation zwischen dem System und den am Produktionsfluss beteiligten Unternehmensabteilungen.

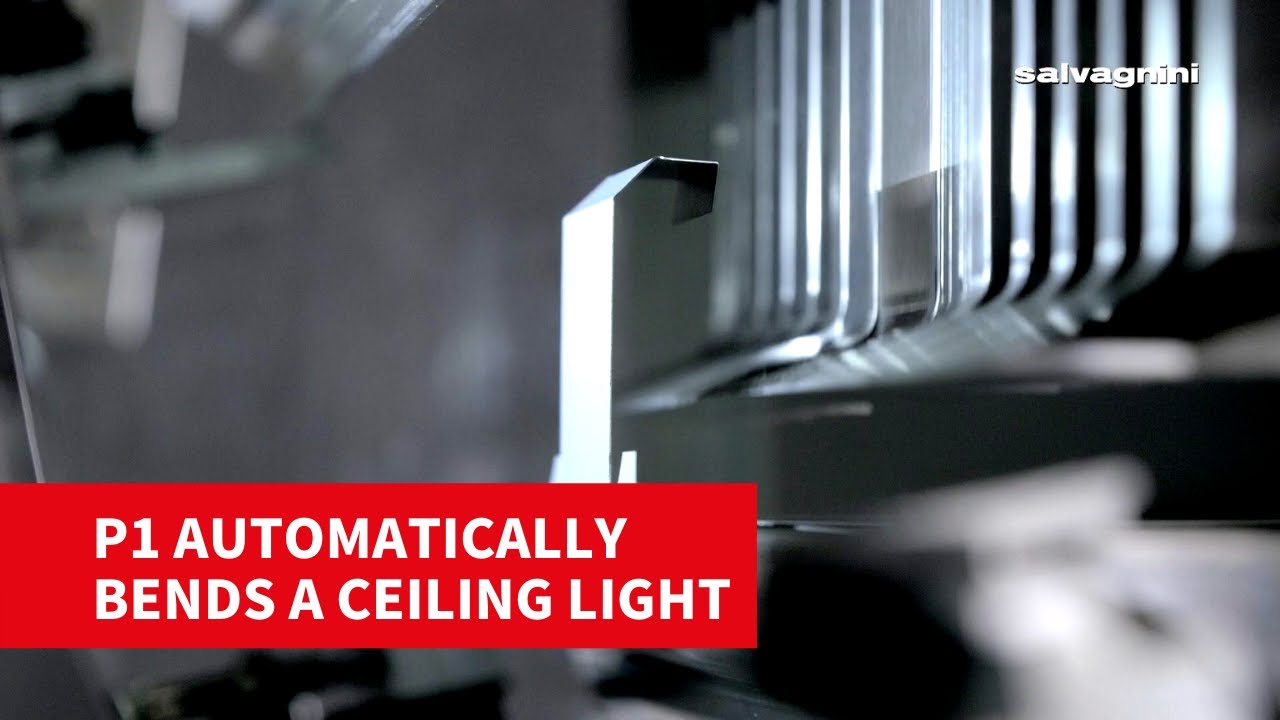

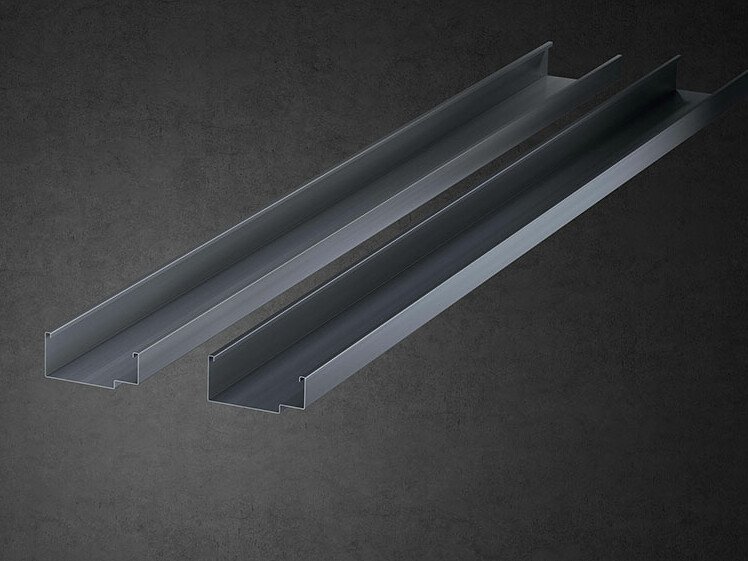

Durch die patentierte Kinematik der Biegeeinheit kann das P1 Biegezentrum eine große Vielfalt von Teilen biegen und Biegungen verwirklichen, die mit keiner anderen Biegemaschine möglich sind.

MAC2.0

MAC2.0 erfasst während des Biegezyklus alle Unterschiede der mechanischen Materialeigenschaften von den entsprechenden Nominalwerten und kompensiert diese durch Anpassen der Bewegungen der Biegeeinheit und des Manipulators.

Industrie 4.0

Digitale Transformation und Industrie 4.0 sind Schlüsselaspekte für die wettbewerbsfähige Marktpräsenz. Ihre Umsetzung ermöglicht, komplexe, hochautomatisierte, integrierte Hochleistungssysteme zu realisieren und zu verwalten, und hilft einfache Lösungen zu entwickeln, die keine strukturellen Änderungen am Produktionslayout erfordern und somit den Zugang zur Welt der smarten Produktion noch einfacher gestalten.

Intelligentes System, gleichbleibende Qualität

Praktisch alles, was Sie über das Biegezentrum P1 wissen wollten, umfassend erklärt.

Herkömmliche Biegeverfahren mit Abkantpressen verfügen über eine durchschnittliche OEE (Gesamtanlageneffektivität) von 30% und die Flexibilität hängt vom Werkzeugwechselsystem ab, das meist kostenaufwändig ist und im Vergleich zu Biegezentren längere Zeiten verursacht, oder von der Installation mehrerer Abkantpressen. Das kompakte elektrische Biegezentrum P1 kombiniert von jeher die Produktivität der automatischen Biege- und Bearbeitungszyklen mit der Flexibilität der universellen Biegewerkzeuge.

Die P1 erfordert keinen Werkzeugwechsel: Die oberen und unteren Biegewangen, der Gegenhalter und der Niederhalter sind universelle Werkzeuge, die in der Lage sind, die gesamte Bandbreite an Materialstärken und bearbeitbaren Materialien zu verarbeiten.

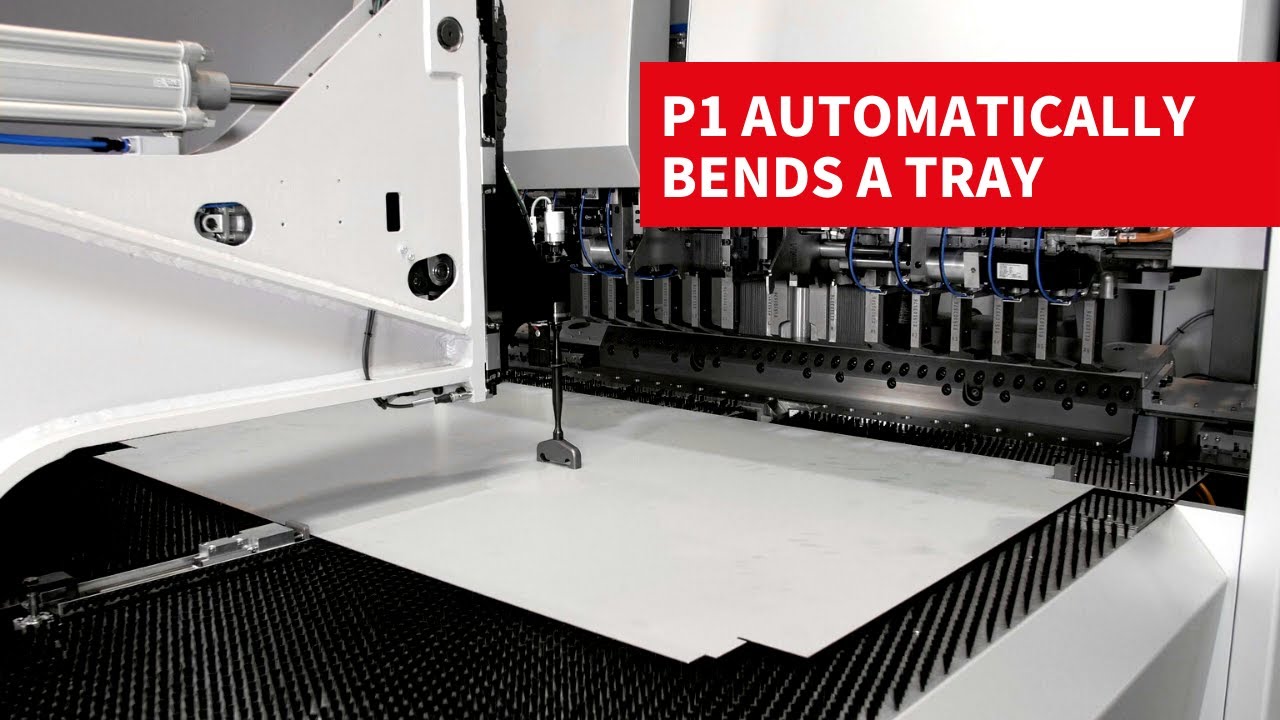

Das Be- und Entladen erfolgt durch den Bediener, der die Bleche auf dem Arbeitstisch positioniert und das Produkt nach dem Biegen entnimmt. Der Zyklus der P1 minimiert die Auswirkung dieser Tätigkeiten auf die Gesamtzyklusdauer, da sie ermöglicht, das Produkt zu entladen, nachdem die nächste Blechtafel auf dem Arbeitstisch positioniert wurde, und somit zwei Vorgänge in einer einzigen Tätigkeit vereint.

Die Rüstzeit hat nur einen geringen Einfluss auf die Produktivität des Biegezentrums: Ist das Programm geladen, stellt sich der Niederhalter automatisch hauptzeitparallel ein und der Manipulator verfährt in die Position für das Spannen und die Handhabung des Bleches.

Die P1 ist mit dem automatischen Blechniederhalter ABA ausgestattet, der die Länge des Werkzeugs ohne erforderliche Maschinenstillstandszeiten oder manuelle Werkzeugwechsel automatisch und sogar während des Zyklus auf die Größe des herzustellenden Teils anpasst: die ideale Lösung für Losgröße 1- und Kit-Produktionen.

Durch die optimierten Abmessungen des Biegezentrums erhält der Biegewangenträger einen höheren Grad an Bewegungsfreiheit und erreicht Positionen, von denen aus er Kantungen ausführen kann, die mit anderen Biegezentren nicht machbar sind. Des Weiteren ermöglichen die elektrischen Antriebe und die patentierte Kinematik das Erreichen von Minimalabkantzeiten von 2 Sekunden pro Kantung.

MAC3.0 ist ein Paket integrierter Technologien - Sensoren, Formeln und Algorithmen - die dem Biegezentrum Intelligenz verleihen: Es beseitigt Ausschuss und reduziert Korrekturen durch Messungen während des Zyklus und automatische Kompensation aller Änderungen des Materials in Bearbeitung.

Die P1 enthält hoch entwickelte Sensoren, welche die effektive Größe des zu bearbeitenden Teils messen. Die Daten werden in Echtzeit in die Biegeformel gespeist, welche die auf das Blech anzuwendende korrekte Kraft errechnet, so dass Präzision, Wiederholbarkeit und Qualität des fertigen Produkts gewährleistet werden.

Durch die patentierte Kinematik der Biegeeinheit kann das P1 Biegezentrum Biegungen und Geometrien verwirklichen, die mit keiner anderen Biegemaschine möglich sind.

Die P1 kann mit der herstellereigenen OPS-Software ausgestattet werden, welche die Kommunikation zwischen dem Biegezentrum und dem ERP-Systems des Unternehmens sicherstellt. Je nach Anforderung verwaltet die OPS-Software die Produktion von Sequenzen unterschiedlicher Teile. Universelle Biegewerkzeuge, Rüstung während des Zyklus und automatisches Handling ermöglichen dem System, umgehend auf alle Produktionsaufträge reagieren zu können.

Das Blech wird nur einmal zu Beginn des Prozesses anhand der kontrollierten Anschläge zentriert: Dies minimiert die Zyklusdauer und Präzisionsfehler, die alle von der ersten Abkantung an absorbiert werden. Die Biegeformel optimiert automatisch die Biegeparameter zur Reduzierung von Ausschuss, während MAC3.0 alle Änderungen des Materials erfasst und automatisch kompensiert, um präzise und qualitativ hochwertige Abkantungen zu gewährleisten.

Software

Die Industrie hat sich geändert: Flexibilität und Effizienz sind wesentliche Kriterien für die Handhabung von immer kleiner werdenden Losgrößen oder höhere Programmwechselraten. Dazu haben Entwicklungen in der Technologie auf gewisse Weise die Arbeitsauslastungen aus dem Gleichgewicht gebracht: Immer schneller werdende Systeme müssen von immer spezifischeren Maschinenprogrammen gesteuert werden, deren Erzeugung immer zeitaufwändiger wird. Daher wird Software immer wichtiger, um die Effizienz des Maschinenparks zu verbessern.

Salvagninis IoT-Lösung steigert die Gesamteffizienz des Biegezentrums. LINKS ermöglicht die Echtzeit-Überwachung der Maschinenleistung und liefert eine unabhängige Analyse.

Technische Daten

| Modell | P1 |

| Maximale Eingangslänge (mm) | 1575 |

| Maximale Eingangsbreite (mm) | 1000 |

| Maximale drehbare Diagonale (mm) | 1600 |

| Maximale Biegekraft (kN) | 90 |

| Maximale Klemmkraft (kN) | 310 |

| Maximale Biegelänge (mm) | 1250 |

| Maximale Biegehöhe (mm) | 127 |

| Minimale Blechstärke (mm) | 0,4 |

| Maximale Blechstärke und Biegewinkel Stahl UTS 410 N/mm2 (mm) | 1,60 (±90°) |

| Maximale Blechstärke und Biegewinkel Edelstahl UTS 660 N/mm2 (mm) | 1,30 (±90°) |

| Maximale Blechstärke und Biegewinkel Aluminium UTS 265 N/mm2 (mm) | 1,60 (±120°) |

| Durchschnittliche Leistungsaufnahme (kW) | 3,0 |

| Lärmpegel (Maschinenrichtlinie 2006/42/EC) (dB) | 64 |

Die angegebenen Werte beziehen sich auf eine Standardmaschine. Salvagnini behält sich das Recht vor, die vorliegenden Daten ohne Vorankündigung zu ändern.