보급형 컴팩트 자동절곡기

PX 모델은 자동 절곡 사이클을 통한 생산성과 범용 절곡 툴 사용한 유연성이 결합된 장비입니다.

제품 개요

PX는 범용 절곡 툴(Universal Bending Tool)적용으로 장비를 멈추거나 수동으로 툴을 교체할 필요가 없습니다. 제품의 기하학적 형상에 따라 자동으로 툴이 조정되어 키트 생산 및 낱개흐름생산 모두 가능합니다.

해당 자동절곡기는 CE 마크를 획득하여 작업자에게 최대한의 안전을 보장합니다. 로딩 및 언로딩 작업은 필요에 따라 사이클을 정지시키는 옵티컬 라이트배리어에 의해 제어됩니다.

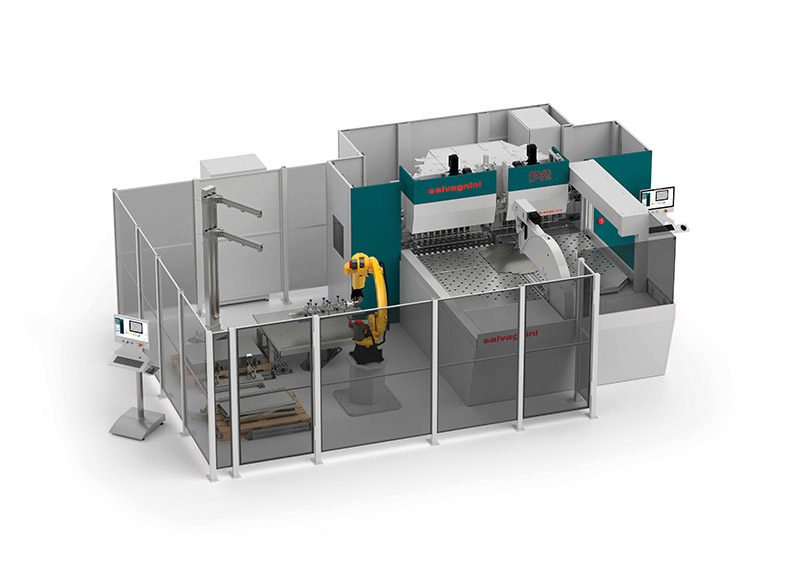

PX에는 기계의 좌측에 로딩/언로딩 로봇을 통합할 수 있도록 CI 인터페이스가 기본적으로 내장되어 있습니다. 이를 설정 시, 안전상의 사유로 로봇을 향한 쪽 벽면을 손으로 분리한 후 반대쪽 벽 내부에 설치해야 합니다.

살바니니 고유의 LINKS, STREAM, OPS 소프트웨어로 사무실에서 설비와 연결하여 생산 흐름을 제어할 수 있습니다.

첨단 센서, 벤딩 포뮬러, MAC 3.0 의 적응형 기술을 내장한 이 자동절곡기는 소재와 외부 환경의 변화에 자동으로 적응하도록 설계 되었습니다. 따라서, 소재 낭비와 수정 작업 없이 광범위한 제품의 생산이 가능합니다.

MAC3.0

MAC3.0은 절곡 중 소재의 인장강도를 측정하며, 생산 프로그램에 정의된 재질과 비교하여 그 편차를 보상할 수 있도록 절곡 사이클을 자동 조정합니다.

4차 산업혁명

디지털 전환과 인더스트리 4.0은 시장에서 경쟁력을 유지하기 위한 핵심적인 주제입니다. 이를 도입하면 고도로 자동화된 복잡한 통합형 고성능 시스템을 구현하고 관리할 수 있으며, 생산 레이아웃에 구조적 변화가 필요 없는 간단한 솔루션을 개발하도록 지원하므로, 스마트 제조의 세계에 훨씬 더 쉽게 접근할 수 있습니다.

지능형 시스템, 균일한 품질

PX 자동절곡기에 대해 궁금하셨던 모든 내용이 자세하게 설명되어 있습니다.

기존의 절곡기는 OEE (설비종합효율) 평균 30% 로 생산성이 낮으며, 유연성은 툴 교환 방식에 따라 좌우됩니다. 자동절곡기에 비해 비용과 시간 낭비가 많으며, 프레스브레이크를 두 대 이상 설치해야 하는 경우에는 유연성이 더욱 떨어질 수밖에 없습니다. 이에 비해 PX 자동절곡기는 절곡 및 핸들링 사이클을 자동화하여 높은 생산성을 자랑하며, 범용 절곡 툴 (Unversial Bending Tool) 사용으로 유연성까지 겸비한 설비입니다. 또한, 한층 더 진화한 가공 사이클 기술이 적용된 PX는 분당 평균 17회의 절곡 작업을 수행합니다.

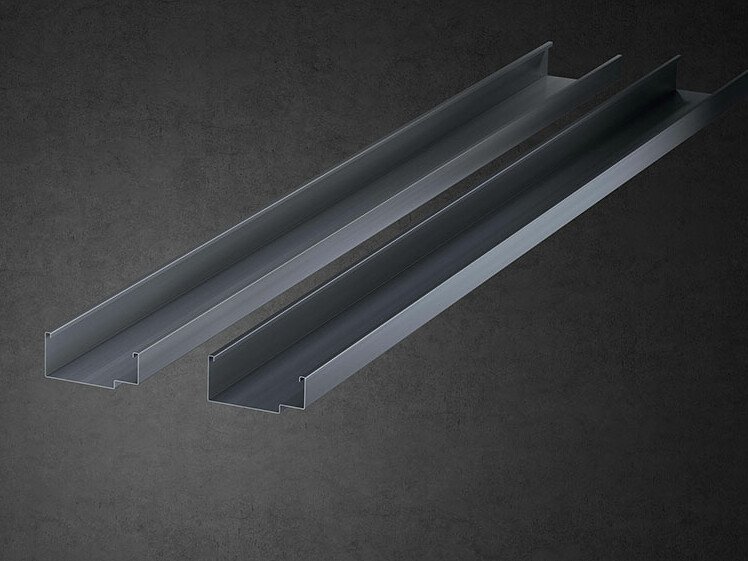

PX 자동절곡기는 툴 교체가 전혀 필요치 않습니다. 상/하부 블레이드, 카운터 블레이드, 블랭크홀더로 구성된 범용 절곡 툴 덕분에 다양한 소재의 전체 두께 범위를 별도의 툴 교체 없이 가공할 수 있습니다.

로드 및 언로드는 작업자가 실행하며, 작업 테이블에 판금을 올리고 절곡 후에 제품을 꺼내야 합니다. PX의 경우 작업 테이블에 시트를 배치한 후 제품을 언로딩할 수 있도록 사이클이 설계되어 두 작업을 한 번의 동작으로 처리 가능하므로, 총 사이클 타임에 대한 영향이 최소화됩니다.

설정이 자동절곡기의 생산성에 주는 영향은 미미합니다. 프로그램이 로드되면 블랭크홀더가 공정 준비 시간(masked time) 동안 자동으로 적응하며, 매니퓨레이터가 시트를 그립 및 핸들링할 위치로 이동합니다.

PX에는 자동 블랭크 홀더가 장착되어 있어 사이클 도중에도 장비를 중단하거나 수동으로 툴을 교체할 필요 없이 생산할 부품의 크기에 따라 공구 길이를 자동으로 조정할 수 있어 키트 생산 및 낱개흐름생산에 이상적인 솔루션입니다.

다양한 센서와 포뮬러, 알고리즘을 통합한 살바니니 고유의 MAC3.0 기술로 자동절곡기가 가공 중인 소재의 특성을 자동으로 측정, 보정하여 자재의 낭비와 프로그램 수정 작업을 최소화 시킬 수 있습니다.

PX 자동절곡기에 독점 기술인 OPS 소프트웨어를 설치하면 장비와 고객사의 ERP 간 커뮤니케이션이 가능하므로, 필요에 따라 OPS에서 다양한 품의 생산 계획을 관리할 수 있습니다. 범용 절곡 툴, 사이클 도중 설정 및 자동 핸들링 기술을 지원하므로, 어떠한 생산 요구에도 즉시 대응이 가능합니다.

공정이 시작되면 소재가 정지된 상태에서 레퍼런스 측정 단 1회만 진행하기 때문에 사이클 타임과 정밀도 오류를 최소화 할 수 있습니다. 절곡 포뮬러가 블레이드의 절곡 모션 제어를 최적화하고, 동시에 MAC3.0은 소재의 강성을 측정하여 각도를 자동 보정하기 때문에 작업 준비 시간과 소재 낭비는 최소화함과 동시에 고정밀, 고품질의 절곡 작업이 가능합니다.

기술 데이터

| 모델 | PX |

| 투입자재 최대 길이 (mm) | 2495 |

| 투입자재 최대 폭 (mm) | 1600 |

| 투입자재 최대 대각길이 (mm) | 2500 |

| 최대 절곡 길이 (mm) | 2180 |

| 최대 절곡 높이 (mm) | 203 |

| 최대 절곡 가압력 / 블레이드 (kN) | 330 |

| 최대 클램핑 가압력 (kN) | 530 |

| 최소 절곡 두께 (mm) | 0.5 |

| 최대 절곡 두께 및 각도, 연강 UTS 410 N/mm2(mm) | 2.5(±90°) |

| 최대 절곡 두께 및 각도, 스텐레스 UTS 660 N/mm2(mm) | 2.1(±90°) |

| 최대 절곡 두께 및 각도, 알루미늄 UTS 265 N/mm2(mm) | 3.5(±90°) |

| 평균 소비 전력(kW) | 5 |

| 소음 수준(기계류 지침 2006/43/EC) (dB) | 70 |

표준 장비 기준의 수치 살바니니는 사전 경고 없이 데이터를 수정할 수 있습니다.