Macchina taglio laser L5

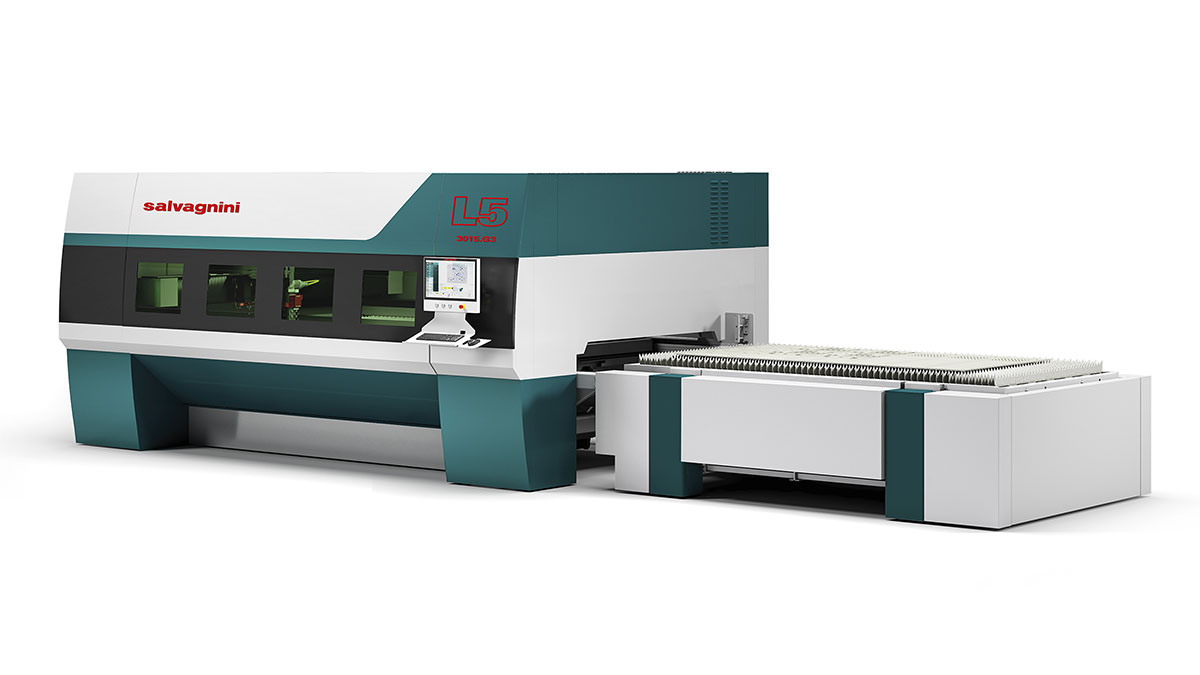

L5 è un laser ad alte dinamiche particolarmente performante su spessori sottili e medio-sottili.

Panoramica di prodotto

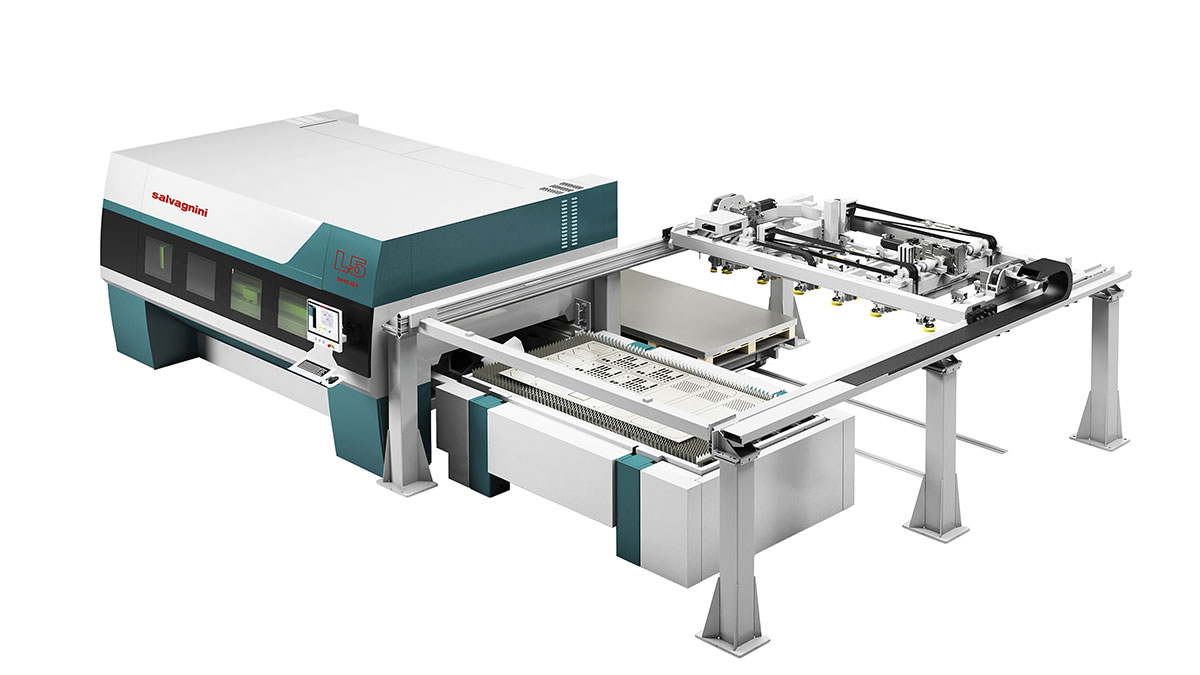

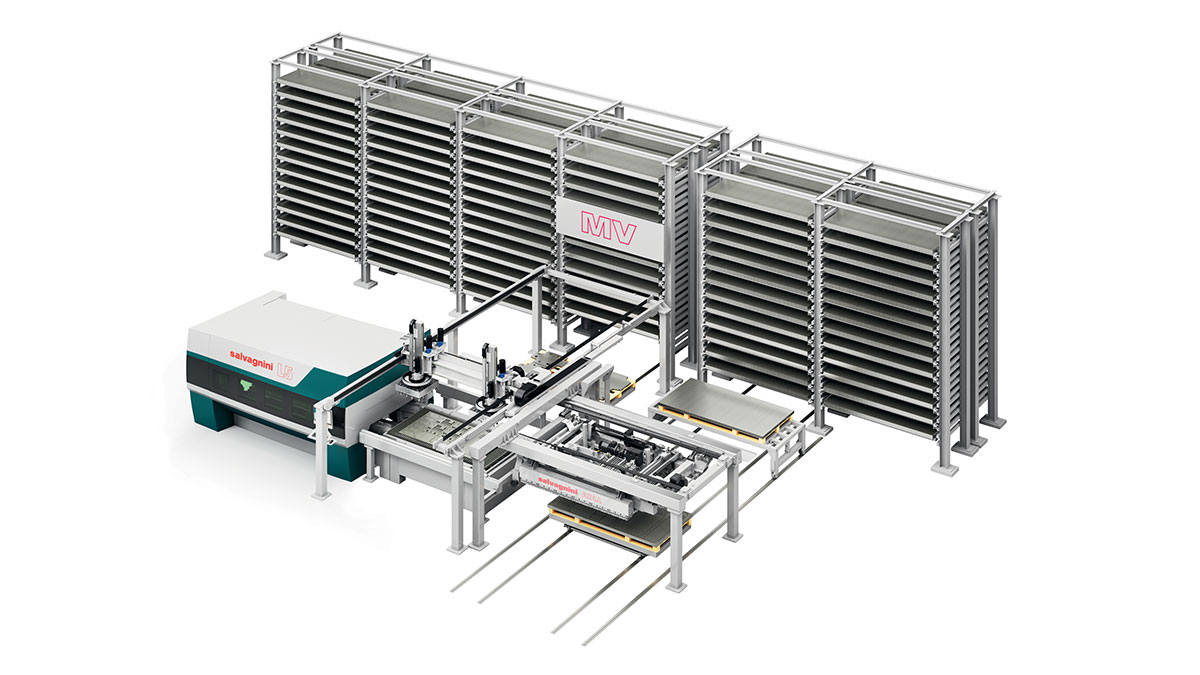

Magazzini e dispositivi automatici di carico/scarico/sorting incrementano l’autonomia del sistema e permettono di recuperare efficienza sia nella singola fase di lavorazione che lungo il processo produttivo, eliminando i colli di bottiglia e riducendo l’impatto del costo del lavoro.

Il compasso è una soluzione vincente nelle lavorazioni nest, in cui la posizione ottimizzata dei pezzi richiede spostamenti della testa veloci ma molto brevi e tagli di precisione. La modulazione dei parametri, gli algoritmi proprietari che regolano la cinematica, il controllo totale del processo e la sensoristica evoluta concorrono a migliorare l’efficienza complessiva della lavorazione.

Le funzioni proprietarie come TRADJUST, l’interfaccia multifunzione semplice ed intuitiva, la grande accessibilità, il terminale mobile a bordo macchina, i sistemi di visione artificiale e le soluzioni di tracciamento o identificazione pezzo consentono all’operatore di risolvere senza sforzo i problemi che quotidianamente incontra nel suo lavoro, rendendo L5 agile e di facile utilizzo.

Le soluzioni tecniche avanzate, il controllo totale del processo con la sensoristica evoluta, la digitalizzazione e il software OPS per la gestione in tempo reale della produzione eliminano le operazioni a basso valore, azzerano i tempi morti e riducono il costo/pezzo incrementando le prestazioni della fabbrica.

Industry 4.0

Trasformazione digitale e Industria 4.0 sono temi imprescindibili per rimanere competitivi sul mercato. La loro adozione consente di realizzare e gestire sistemi integrati complessi, ad altissimo livello di automazione, con performance raffinate e concorre allo sviluppo di soluzioni semplici, che non richiedono modifiche strutturali dell’assetto produttivo e che rendono molto più accessibile l’ingresso nel mondo dello smart manufacturing.

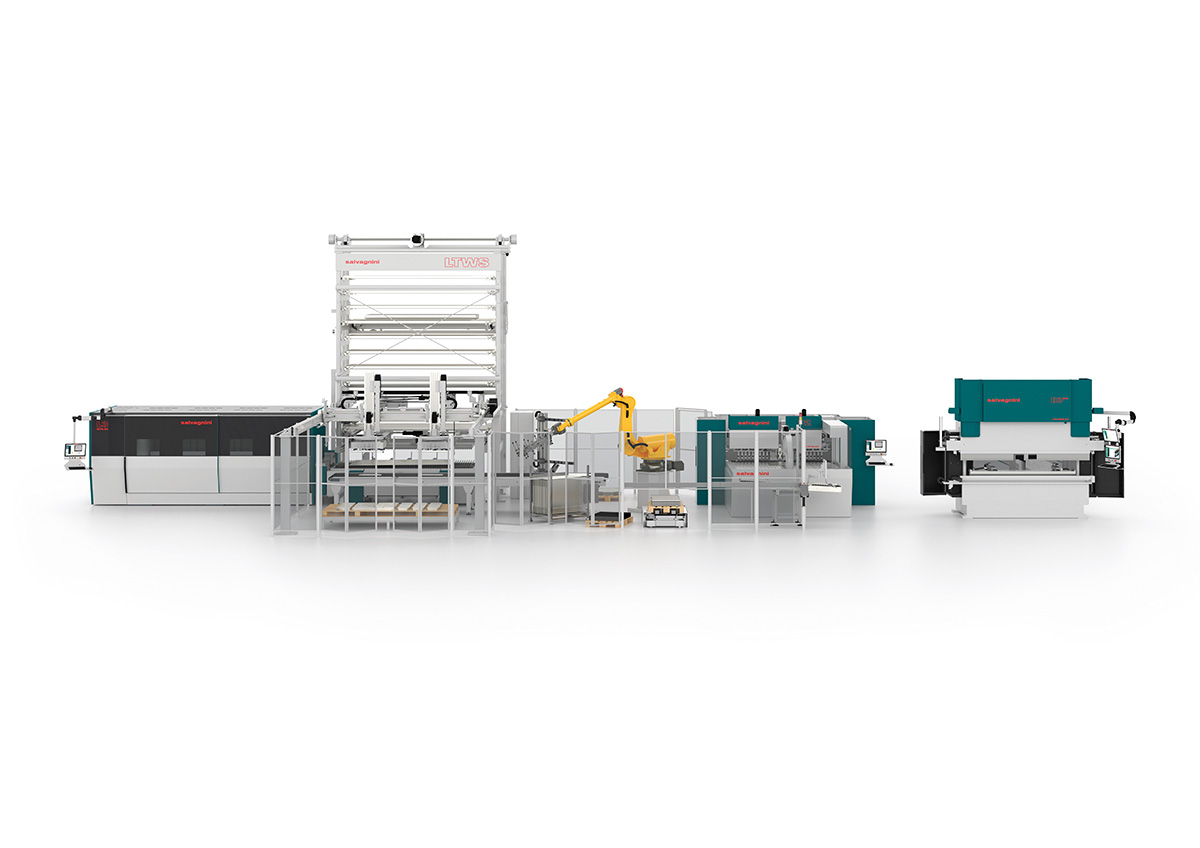

Nel mondo dei sistemi laser l’automazione gioca un ruolo sempre più rilevante: da un lato le velocità di taglio rischiano di trasformare le fasi di carico e scarico in pericolosi colli di bottiglia, dall’altro l'automazione può aiutare a ridurre l'impatto della manodopera. Le connessioni di carico/scarico e sorting rispondono ad ogni esigenza di automazione: dal funzionamento stand alone, all'integrazione in celle flessibili o in fabbriche automatiche funzionanti a luci spente.

Sistema intelligente, qualità costante

Tutto quello che avresti sempre voluto sapere sul laser L5.

La produttività di un sistema laser è influenzata da fattori di mercato, quelli cioè che il sistema non può governare, come la dimensione dei lotti, la frequenza del cambio di produzione, il mix di materiali/spessori lavorati; e da fattori tecnologici, legati alle caratteristiche del sistema di taglio, come la potenza della sorgente, il livello di automazione e la digitalizzazione.

Il settore applicativo, caratterizzato da specifici mix di materiali, spessori e strategie di produzione, guida la scelta della tecnologia: versatile e trasversale nel caso di L3 o ad alte dinamiche, come L5.

Lotti dalle dimensioni sempre più ridotte richiedono automazioni rapide per cambi di produzione veloci o in tempo mascherato. La proposta Salvagnini è ampia: soluzioni modulari e compatte, ad alte prestazioni, per gestire l’aumento dell’output, ma anche sistemi aperti ai processi a valle, progettati per integrarsi efficacemente all’interno del flusso produttivo di fabbrica.

La gamma di spessori lavorabili e le prestazioni di taglio dipendono dalla potenza della sorgente. Per soddisfare le differenti esigenze produttive Salvagnini ha introdotto una sorgente da 6kW ad alta densità di potenza e una da 10kW..

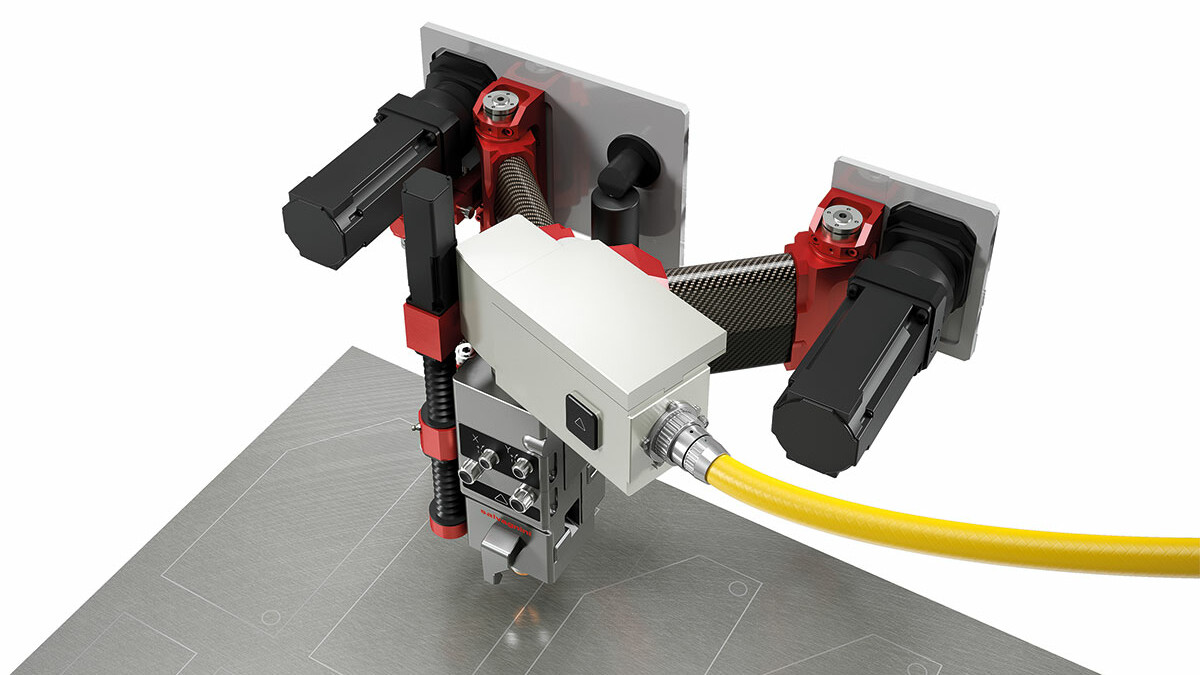

L’originale struttura meccanica a compasso muove la testa laser con accelerazioni fino a 5g senza l’utilizzo di motori lineari e contribuisce ad incrementare ulteriormente la produttività del sistema, mantenendo consumi ridotti.

Efficienza e produttività si raggiungono eliminando i tempi morti, ottimizzando il processo e semplificando il controllo del sistema: obiettivi raggiungibili grazie a soluzioni digitali che supportano il lavoro dell’operatore e al software di processo OPS che, in tempo reale, gestisce lo scambio di informazioni con l’ERP e bilancia il flusso produttivo.

Aumentare la produttività di un sistema laser significa garantire l’efficienza dell’intero processo. La formula Salvagnini coniuga potenza dalla sorgente, soluzioni e sensoristica intelligenti integrate nel laser L5, automazione a monte e a valle del processo di taglio, digitalizzazione. Il risultato? Migliori prestazioni e processo produttivo ottimizzato.

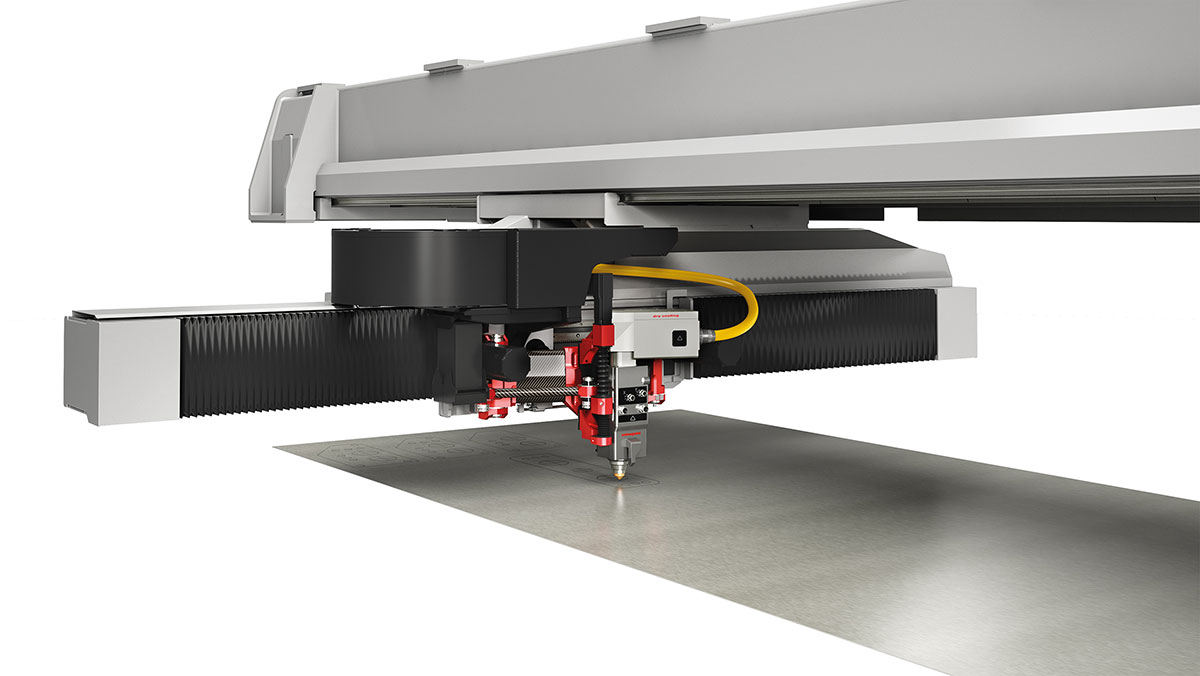

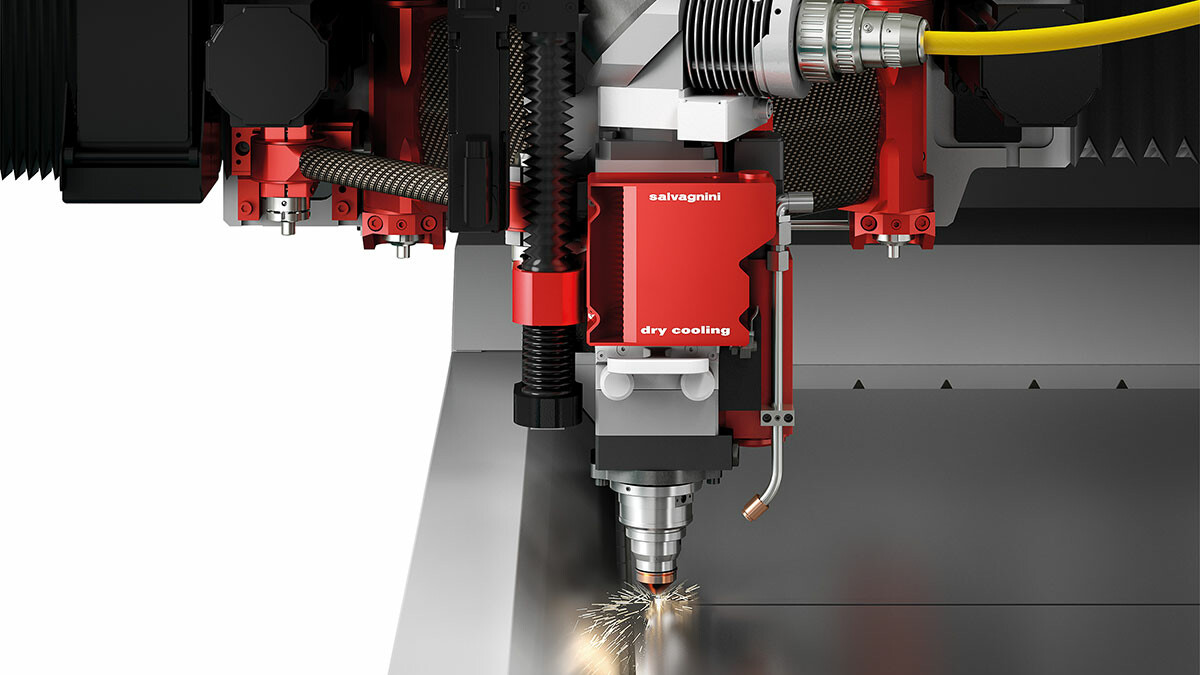

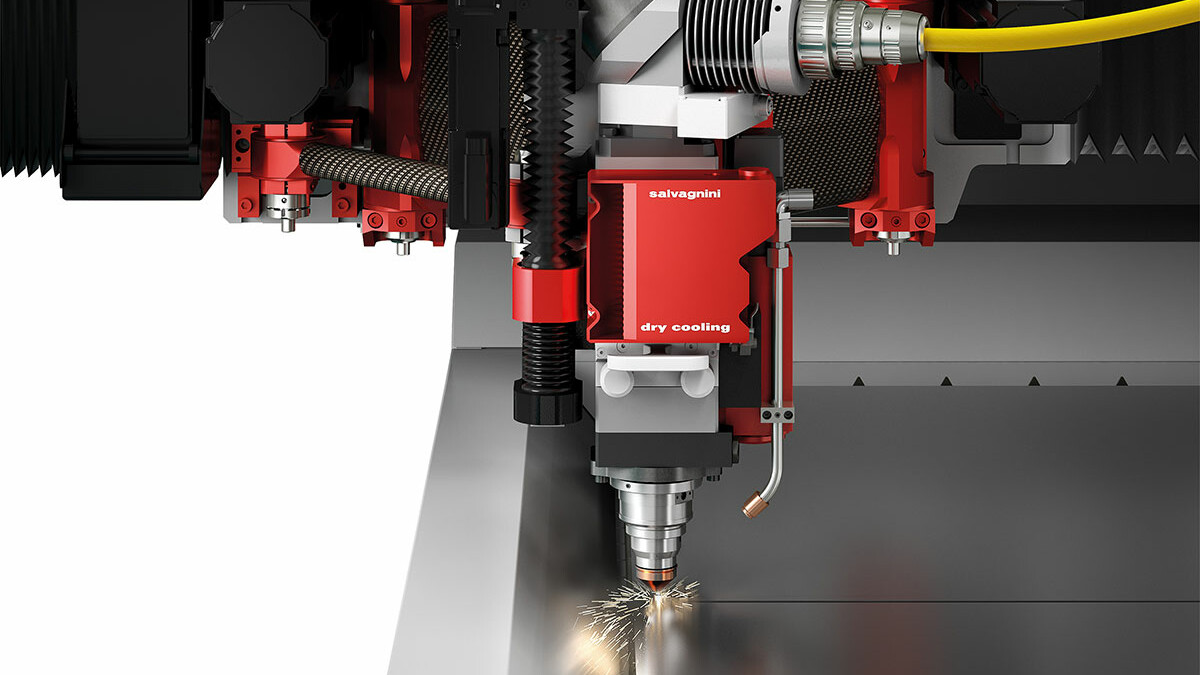

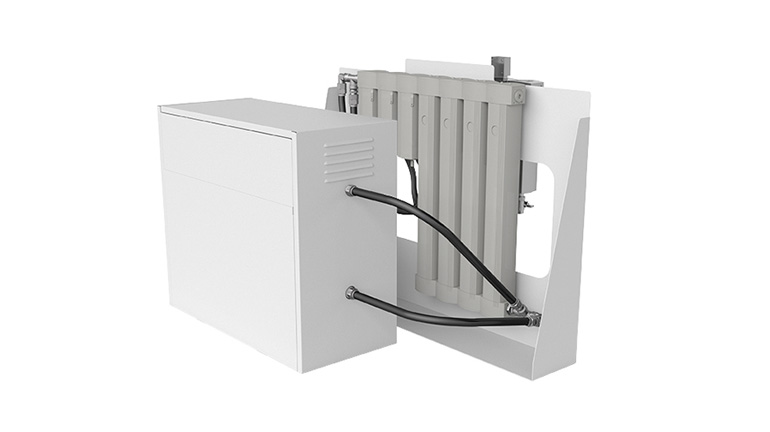

L5 è equipaggiata con una testa di taglio unica, progettata da Salvagnini, che consente di tagliare tutti gli spessori e i materiali lavorabili. È montata su una struttura a compasso in fibra di carbonio a cinematica evoluta che muove la testa sul piano XY con dinamiche fino a 5g negli spostamenti brevi. È dotata del sistema brevettato DRY-COOLING, che consente il controllo attivo della temperatura delle ottiche. I suoi sensori di processo controllano e adattano in tempo reale le fasi di sfondamento e permettono il monitoraggio di eventuali perdite di taglio, arrestando il processo e riavviandolo con parametri opportunamente corretti. La funzione TRADJUST, integrata nel controllo proprietario, consente la modulazione automatica dei parametri in funzione delle traiettorie per rendere il sistema più semplice da usare.

Il mercato chiede sistemi all’avanguardia, ad alte prestazioni, automatizzati ma semplici da utilizzare, gestire e mantenere. L5 è un laser agile: le funzioni proprietarie, l’interfaccia uomo-macchina multifunzione e i sistemi di visione artificiale consentono all’operatore di risolvere senza sforzo i problemi che quotidianamente incontra nel proprio lavoro. Le soluzioni software Salvagnini connettono efficacemente il laser con l’ERP di fabbrica e con le altre tecnologie a valle, garantendo la tracciabilità delle parti, supportando l’operatore nel prelievo dei pezzi e notificando lo stato di avanzamento in tempo reale al gestore della produzione, sia esso umano o virtuale.

I sistemi di visione artificiali implementati su L5 semplificano alcune attività che possono richiedere tempo, generare errori o scarti. Sono soluzioni semplici, che accrescono la flessibilità del sistema e ne estendono i campi di applicazione. AVS trasforma il taglio laser in una stazione di lavoro a valle rispetto a precedenti attività di punzonatura, garantendo massima precisione delle parti tagliate. SVS permette di recuperare sfrido e spezzoni di lamiera per rispondere alle urgenze o per sostituire eventuali scarti nelle lavorazioni a valle. NVS verifica il centraggio del fascio laser e, grazie agli algoritmi di machine learning, monitora lo stato dell'ugello per ridurre gli scarti.

Il binomio è perfetto: la digitalizzazione ha consentito lo sviluppo di soluzioni semplici, che hanno convertito alcuni processi tradizionali in flussi produttivi smart. OPS, il software modulare per la gestione della produzione, riceve in tempo reale la lista di produzione dall’ERP/MRP di fabbrica e supporta le attività di programmazione, definendo priorità, regole ed algoritmi. OPS consente quindi di automatizzare il processo aggiungendo intelligenza al sistema. Tra le applicazioni di OPS per semplificare la gestione officina spiccano PDD, che supporta via monitor l’operatore nelle operazioni di separazione e sorting manuale delle parti, e LPG, che guida l’operatore nella sequenza di prelievo con un laser.

Le sfide riguardano soprattutto il recupero di autonomia ed efficienza. Automatizzare le operazioni di carico/scarico/sorting supporta le migliori prestazioni dei sistemi di taglio e garantisce benefici all’intera filiera produttiva. Implementare software d’ufficio semplice e veloce riduce il rischio di trasformare la programmazione nel vero collo di bottiglia della produzione. Integrare ERP/MRP aziendale e software di processo per la gestione della produzione automatizza la distribuzione delle informazioni, contribuendo a creare un ambiente produttivo lean e a prova d’errore.

L’automazione gioca un ruolo sempre più rilevante: le migliori prestazioni dei sistemi laser richiedono dispositivi di carico/scarico/sorting altrettanto performanti. Queste soluzioni, oltre a garantire maggiore efficienza e autonomia ai sistemi cui sono asservite, riducono l'impatto del costo della manodopera e il tempo di ritorno dell’investimento.

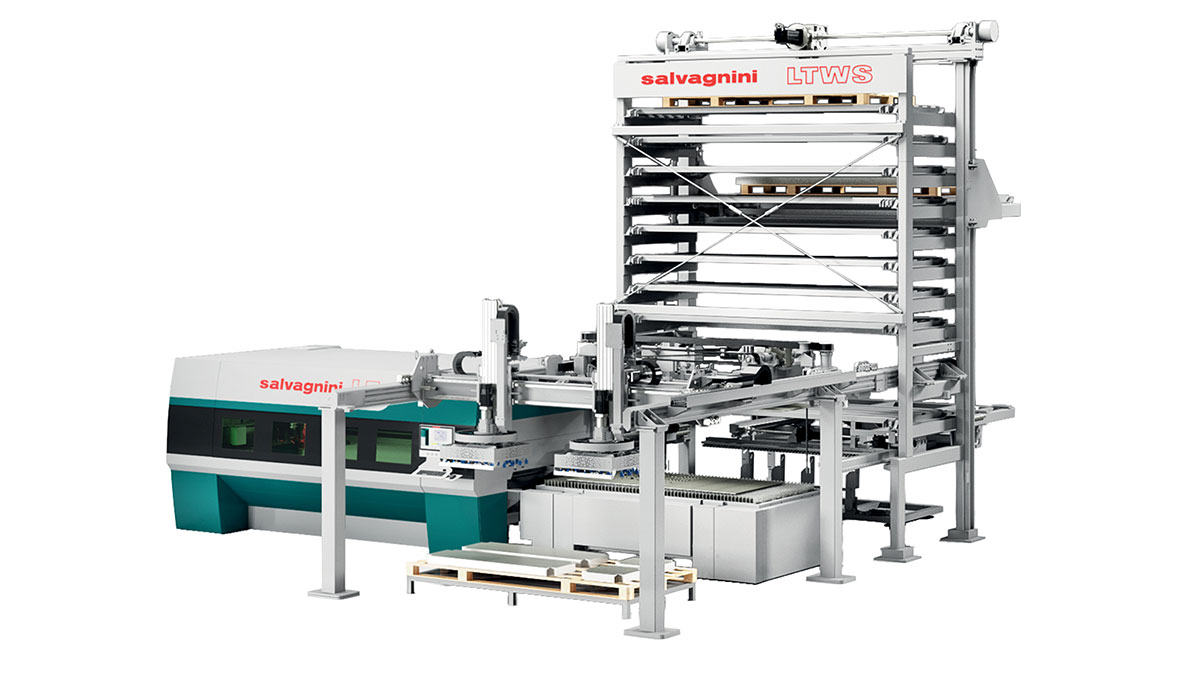

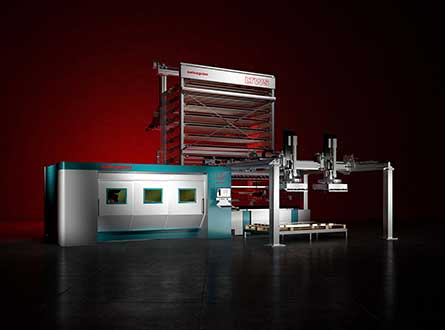

I dati LINKS, la soluzione IoT Salvagnini, indicano che l’efficienza di un sistema laser stand-alone in genere non supera il 60%. Questo parametro varia al variare della configurazione: i sistemi con automazione hanno valori di efficienza medi di gran lunga superiori, che raggiungono l'80% per le soluzioni di carico/scarico orizzontale o addirittura il 90% se prendiamo in considerazione il magazzino a torre LTWS.

Il livello minimo di automazione per il laser L5 è il dispositivo CPE, il cambio pallet elettrico e molto rapido. Il materiale da lavorare passa sempre sopra il materiale lavorato, evitando che eventuali sfridi di lavorazioni precedenti si depositino sulla lamiera. L’integrazione con sistemi di automazione permette di sfruttare pienamente le alte dinamiche del compasso per raggiungere altissime produttività ed efficienza di processo e grande affidabilità nelle lavorazioni non presidiate.

Il magazzino LTWS è dotato di automazione di carico/scarico e diventa fattore abilitante per aumentare l’autonomia del sistema di taglio. Permette di avere materiali e spessori diversi sempre disponibili per lavorazioni just-in-time, riduce i tempi di attesa per l’approvvigionamento della lamiera e la dipendenza dagli operatori. In contesti produttivi caratterizzati da bassi volumi e rapidi cambi di produzione, LTWS è una scelta vincente.

Il magazzino LTWS raggiunge prestazioni ancora più interessanti se dotato del dispositivo di sorting automatico MCU o manuale TN. Il magazzino a torre può gestire materiali, spessori e formati differenti riducendo i tempi di attesa e rendendo le fasi di carico/scarico estremamente veloci, 50 secondi. STORE, il software che controlla il magazzino, è in grado di identificare i vassoi di carico, una volta vuoti, come vassoi su cui impilare il materiale lavorato, incrementandone così l’autonomia operativa.

Software

L'industria è cambiata: flessibilità ed efficienza sono requisiti fondamentali per gestire lotti di produzione sempre più ridotti e alto indice di rotazione dei codici. L’evoluzione della tecnologia ha in qualche modo capovolto l’equilibrio tra i carichi di lavoro, con sistemi sempre più veloci che necessitano però di essere guidati da programmi macchina specifici e sempre più numerosi la cui realizzazione è sempre più onerosa. Il software è sempre più decisivo per migliorare le prestazioni degli impianti produttivi.

LINKS è la soluzione IoT Salvagnini che monitora le prestazioni dei sistemi. Consente l’accesso ai dati di produzione e il monitoraggio dei parametri, aumentando l’efficienza generale dell’impianto.

Dati tecnici

| Modello | L5-30 | L5-40 |

| Campo di lavoro X Y (mm) | 3048 x 1524 | 4064 x 1524 |

| Corsa asse Z (mm) | 100 | 100 |

| Massima velocità XY (m/min) | 156 | 156 |

| Precisione1 | ||

| Errore Pa | 0.08 | 0.08 |

| Dispersione media Ps | 0.03 | 0.03 |

| Sorgenti in fibra | 2000W | 3000W | 4000W | 6000W | 8000WE5 | 8000W | 10000W |

| Capacità di taglio (spessori massimi in mm)2 | |||||||

| Acciaio | 15 | 20 | 20 | 25 | 25 | 25 | 25 |

| Acciaio inox | 10 | 12 | 15 | 20 | 25 | 25 | 30 |

| Alluminio | 8 | 10 | 15 | 20 | 25 | 25 | 30 |

| Rame | 5 | 8 | 8 | 8 | 10 | 10 | 10 |

| Ottone comune | 5 | 6 | 8 | 8 | 10 | 10 | 10 |

| Spessore minimo (mm) | 0.5 | ||||||

| Consumo (in kW) | |||||||

| Potenza massima assorbita (in kW)3 | 16 | 18 | 21 | 28 | 28 | 34 | 45 |

| Potenza media assorbita (in kW)4 | 11 | 12 | 13 | 16 | 16 | 20 | 24 |

1 Misura calcolata secondo la norma VDI3441 sulle lunghezze massime degli assi.

2 La qualità del taglio degli spessori limite può dipendere dalle geometrie richieste, dalla qualità del materiale e dalle condizioni operative del sistema. Nei valori massimi il taglio può presentare bave nella parte inferiore. I valori si riferiscono ai materiali di riferimento Salvagnini.

3 Potenza massima assorbita calcolata su sistema in configurazione standard (macchina, sorgente, refrigeratore, estrattore fumi), in 3 cicli di taglio su acciaio dolce tra 0.8 e 6 mm.

4 Potenza media assorbita calcolata su sistema in configurazione standard (macchina, sorgente, refrigeratore, estrattore fumi), in 3 cicli di taglio su acciaio dolce tra 0.8 e 6 mm.

5 Versione ad alta efficienza.

Scopri la gamma dei nostri laser

L3 è un laser versatile e polivalente, destinato ad un utilizzo trasversale, indipendente da applicazioni, materiali e spessori.

Scopri di più

L3.G4 è il sistema di taglio laser Salvagnini versatile e prestazionale. È progettato per migliorare ergonomia e semplicità d‘uso, garantendo la massima precisione nelle lavorazioni.

Scopri di più