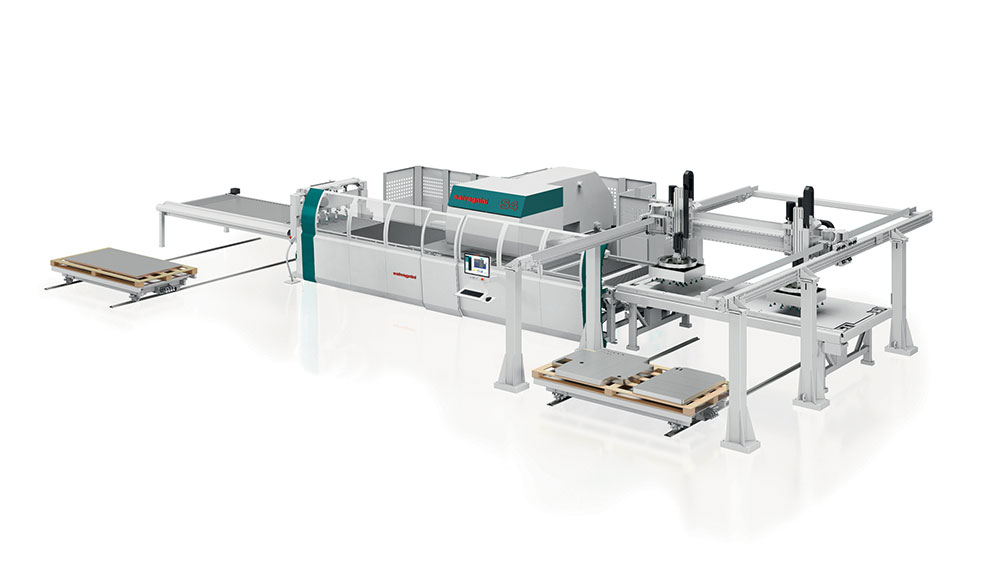

パンチング・シャーリング複合システム

S4パンチング・シャーリング複合システムは、生産性、柔軟性、反応性、効率性を求める企業にとって、昔と変わらず今日も競争力のあるソリューションです。

完全自動生産のためのシステム

S4は、世界的に有名なパンチング・シャーリング複合システムです。1978年以来進化を続け、現在も当時と同様に、最大限の精度、最小限の無駄、高効率を保証する伝説的な機械となっています。

製品概要

S4パンチング・シャーリング複合システムは、加工効率を最大限に高めます。搬入、パンチング、成形のすべての作業が自動化され、単一システムで行われるため、仕掛品を排除し、オペレーターの手動介入を必要とせず、極めて高い繰り返し精度を実現します。

S4に組み込まれた適応技術は、システムをインテリジェントにし、 様々な変更に自動的に適合できるようにし、無駄や手直しを排除し、高品質の加工を可能にします。

- • センタリング制御システムは搬入シートを測定し、必要に応じて実際に測定された寸法にプログラムを適合させます。

- • マニピュレーターは、シートのサイズや重さに応じてマニピュレーターの動作を可変化し、シートの加工済み部分の割合に応じてピンサー(掴み部)を開きます。

- • 自動化システムは、マニピュレーターの軸の熱膨張を自動でチェックし、 その変動を補正することで、極めて高い位置決め精度を実現します。

- • シャーは、クリアランスを自動的に記録し、板厚や素材に応じて、必要な力を加工中に調節します。

材料ストッカーおよび自動搬入/搬出装置は、システムの自動化を高め、各工程と生産工程全体の両方で生産効率を向上させます。モジュール式オートメーションの幅広さは、あらゆるレイアウトや構成の要求を満たし、多様な生産戦略に対応します。

インテリジェントなシステムと均一な品質

S4パンチング・シャーリング複合システムについて、お客様からよく頂く代表的な質問とその回答をまとめました。

サルバニーニにおいて、パンチングとは常にパーツの成形と切断の複合的なプロセスであり、切断はシャーまたはレーザーによって行われます。製品パーツ切断(切り離し)を行えることにより、パンチングマシンを近代的で効率的な生産フローに統合し、パネルベンダーなどの下流のワークステーションへパーツを供給することができます。

今日の生産状況では、パンチングシステムの役割は製品によって異なります。生産されるパーツ、その形状、計画された作業 、必要な生産性などによって、最適な技術的ソリューションが決まります。近年、レーザーが従来のパンチング市場に参入していますが、サルバニーニのS4パンチング・シャーリング複合システムには影響を与えていません。従来どおり現在も、生産性、柔軟性、反応性 、効率性を求める企業にとって、競争力のあるソリューションであり続けています。S4は、パーツのパンチング加工、成形、切断(切り離し)のすべての作業を行い、スケルトンを廃棄することで、パーツが下流に向かって徐々に流れていくようにします。これにより、金型交換の必要がなくなり、次の生産工程に迅速に供給できるようになります。

パーツの形状、ますます小さくなるバッチ(LOT)サイズ、切断品質、想定される生産性など、必要とされるこれらのことがすべて、従来のパンチングシステムへの投資よりもS4への投資が有効的かつ魅力的である理由です。S4はシングルワークセンターであり、つかみ換えや金型交換を必要とせずに、完成品を自動的に生産できるため、高い生産性が実現できます。成形と切断のプロセスを統合することで、スループット時間(生産加工時間)を大幅に短縮できるため、リードタイムを最小化すべき生産の状況では成功への最適なソリューションです。S4は、パラメトリックな作業を必要とする分野で理想的なソリューションです。レーザーよりも柔軟性が高く、プログラミングを大幅に簡素化し、製品設計から製造までの全体的な作業時間を短縮します。

S4は、パンチング加工と切断の作業を完璧に一体化し、素材供給、仕分け、搬出サイクルを自動的に管理し、可能な限り待ち時間内に行います。特許取得済みのマルチプレスヘッドを搭載し、金型はネスティングや複数の加工にいつでも使用でき、加工中の金型交換やオペレーターの手動介入を必要としません。独自のパンチ&カットアルゴリズムにより、S4と一体化されたシャーリングカットが最適化され、シート内の単一のパーツを高速かつ柔軟に自動シーケンスで切断し、パーツ搬出のための待ち時間をなくします。

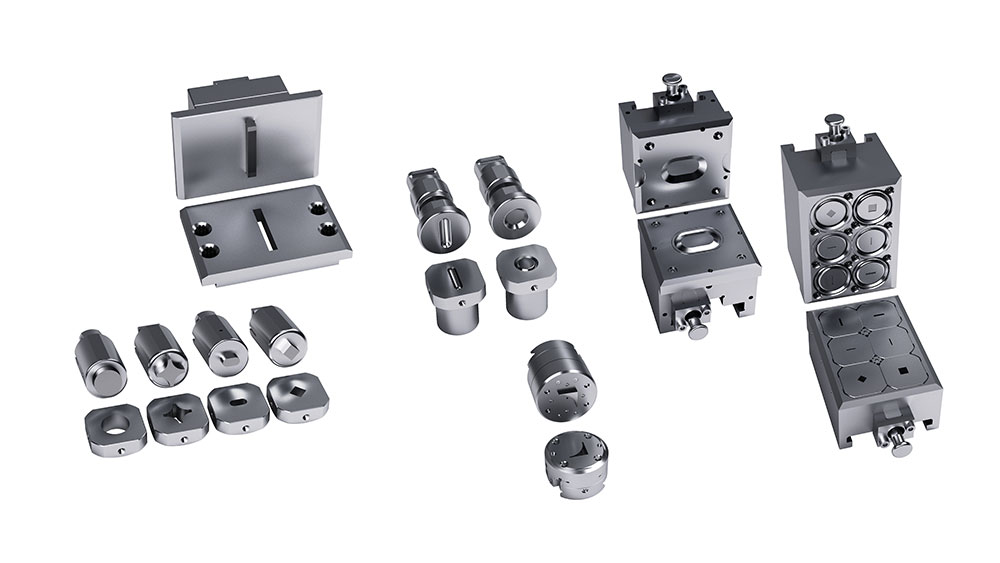

マルチプレスヘッドは、加工中の段取り替えもしくは金型交換が不要で、全体の加工時間を短縮できます。S4の独自機能であるマルチプレスヘッドは5つのモデルがあり、同時に最大96個の金型を収納することができます。パンチダイのアラインメント精度が高く、高品質の加工が可能です。お客様に提案するヘッド仕様は、お客様それぞれの生産ニーズを満たすように設計されており、金型交換が必要な場合でも最小限に抑え、簡単で非常に迅速に行えるようになっています。

従来のパンチングでは、生産性や柔軟性は、パンチする為に必要なストライカー部分への移動を含む加工中の金型交換回数や、シートをタレットやシングルパンチの下に移動させる時間に依存し、下流の切断作業に要する時間にも影響されていました。一方、S4は、生産性と柔軟性を融合させて両立させます。生産性の向上に貢献するのは、金型がいつでも使用できるようにするマルチプレスヘッド、動作を可変化する高度なマニピュレーターサイクル、パンチ&カットモードで動作する統合されたシャーなどです。これらの独自のソリューションは、加工する形状や素材に関わらず金型交換が不要で、大量生産、キット生産(セット流し)、1個生産を同じくらい容易に生産できるため、S4の柔軟性を向上させます。パンチングプログラム生成用のプログラミングソフトウェアであるSTREAMPUNCHには、ネストやパーツを最適化し、スクラップを削減する独自のアルゴリズムが搭載されています。STREAMPUNCHは、ユーザーフレンドリーなインターフェースと対話型編集・シミュレーション機能により、最適な生産戦略の選択を容易にし、プログラマーの作業を簡素化します。

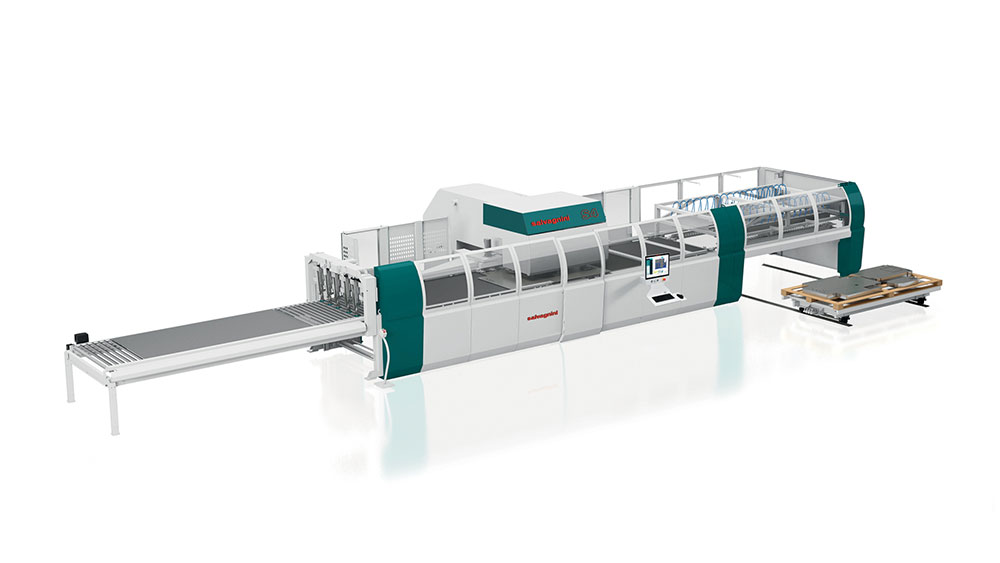

S4はフローソリューションです。基本的な構成では、生産プロセスを自動化し、各作業を最適化する搬入と搬出ソリューションが一体化されています。 搬入では、コンベアー/センタリングデバイスが待ち時間内に素材の搬入を予測して正確に位置決めし、搬出では、各パーツは次の搬出装置または製品回収ボックスに自動的に搬送されます。

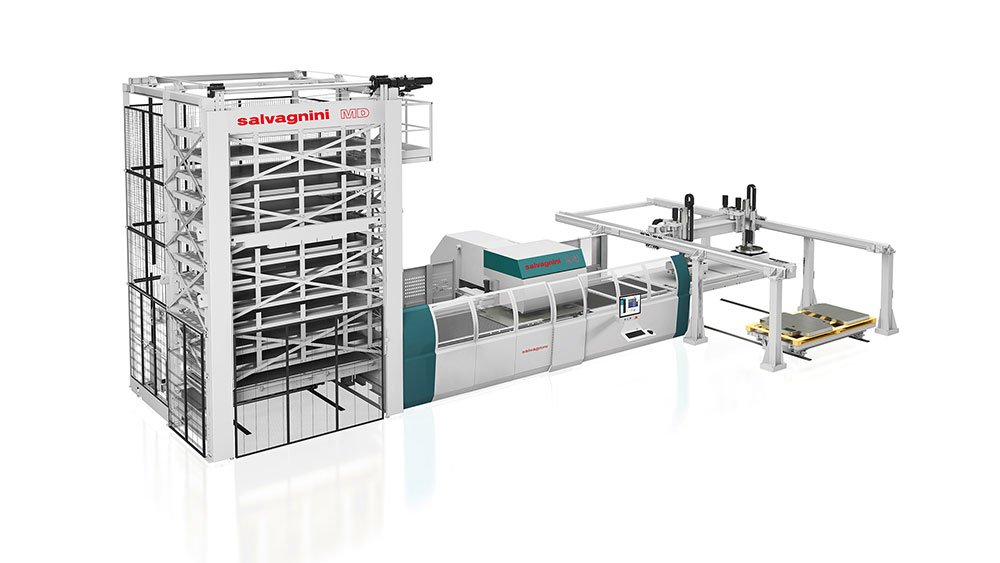

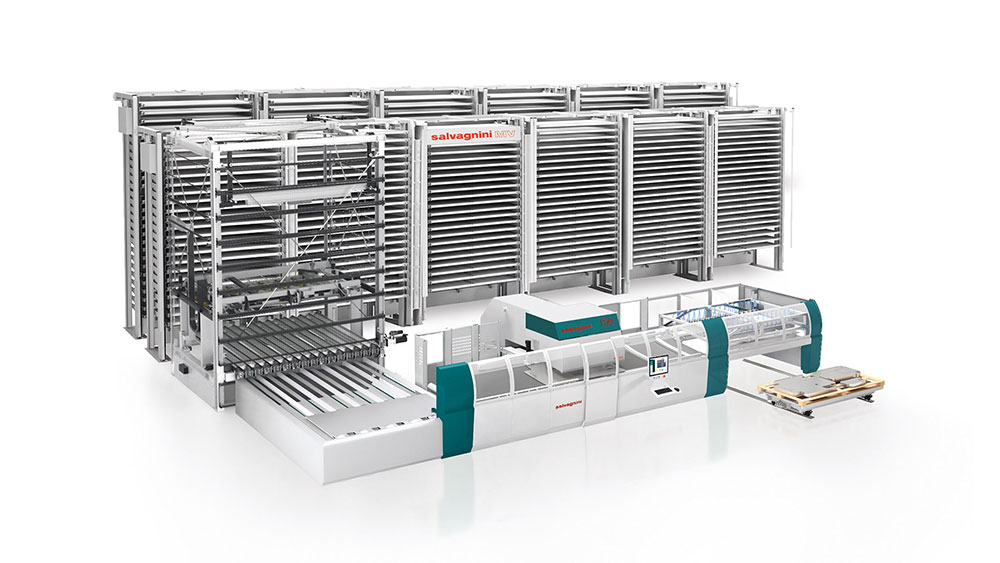

サルバニーニは、各作業の効率を最適化するソリューションに加えて、 自動化やプロセスソフトウェアを提供しています。これらは、生産フロー全体を適切に組織化することで、無人作業や完全自動作業の高レベルな自動化を実現し、人件費や投資回収期間への影響を低減することができます。

S4は構成が簡単で、単独機、ラインのどちらでも動作することができ、フレキシブルセルへの組み込み、または完全自動生産などに対応しています。搬入/搬出ソリューションは、オペレーター不要での作業を可能にし、パンチング・シャーリング複合システムの生産性を高めます。サルバニーニの自動化装置はモジュール性が高く、一度据付が完了した後でも、生産フローの拡張や変更が可能です。これに加えて、サルバニーニではシステムの自動化と生産効率をより向上させる自動搬入/搬出および仕分け装置を、倉庫タワーと組み合わせて幅広く提供しています。これらの装置は、様々な素材や板厚をジャストインタイムで加工し、素材供給の待ち時間を最小限にします。また、ヒューマンエラーによるリスクや素材の損傷を低減します。

S4は、3メートルまたは4メートルの材料を加工するために、2つのサイズが用意されています。どちらの機種も、5つのヘッドの中から1つを使用して構成し、搬入/搬出の自動化をカスタマイズすることができます。お客様にご提案する機種は綿密な加工判定調査に基づいて選択されます。サルバニーニの専任者は、お客様の生産ニーズに最も適した仕様構成を決定できるように、応用分野、生産戦略、生産構成を含む数多くの変数を評価し、お客様を全力でサポートします。

これらの課題は、特に自主性と効率の最大化に関連しています。搬入/搬出/仕分け操作を自動化することで、S4のパフォーマンスが向上し、製造工程全体に利益がもたらされます。シンプルで迅速なオフィスソフトウェアを実装することで、プログラミングが生産のボトルネックになるリスクが低減されます。ERP/MRPとプロセスソフトウェアを統合して生産環境を管理することで、情報配信が自動化され、無駄・誤差のない生産環境の構築に役立ちます。

技術データ

| 機種 | S4Xe.30 | S4Xe.40 |

| 最大素材寸法(mm) | 3048 x 1650 | 4064 x 1650 |

| 最大素材対角寸法(mm) | 3466 | 4386 |

| 最小素材寸法(mm) | 370 x 300 | 370 x 300 |

| 最大速度(m/min): | ||

| X軸 | 132 | 132 |

| Y軸 | 96 | 96 |

| 2軸同時速度(m/min) | 163 | 163 |

| 最大加速 (m/s2): | ||

| X軸 | 30 | 30 |

| Y軸 | 15 | 15 |

パンチング | シャーリング | |

| テクノロジー | マルチプレスヘッドの種類 | 同時または個別のX軸およびY軸切断 |

| 最大板厚(mm) |

| |

| アルミニウム UTS 265 N/mm2 | 5.0 | 5.0 |

| 軟鋼 UTS 410 N/mm2 | 3.5 | 3.5 |

| ステンレス UTS 610 N/mm2 | 2.0 | 2.0 |

| 最小板厚(mm) | 0.5 | 0.5 |