Case study

KIT produktion, ”just in time” med hög automatiseringsgrad och smarta tekniklösningar

Reportage och bilder tillhandahållna av Tidningen Maskinoperatören

Revent International AB i Upplands Väsby möter den ökande efterfrågan av sina stickugnar runt om i världen och gör den största satsningen i företagets historia, då man kliver in i panelbockningens värld och genomför ett mycket intressant maskin- och tekniklyft med en investering i Salvagnini Smart Factory.

Anläggningen vi ser här idag, installerad i vår nya maskinhall på 1 400 kvm ger en fin känsla för framtiden. Mycket har hänt sedan dess och det som från början var vår numera helt renoverade huvudkontor och fabrik som den renoverade ladugården då utvecklats ifrån till nu.

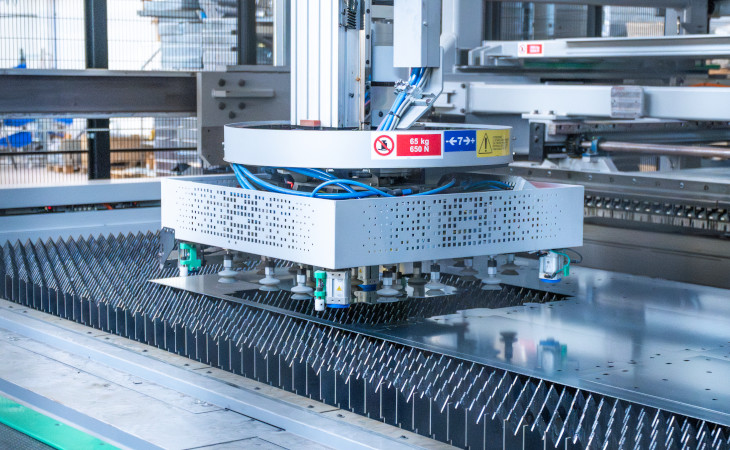

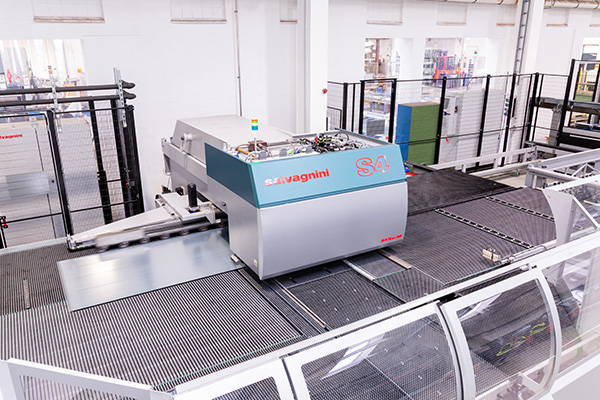

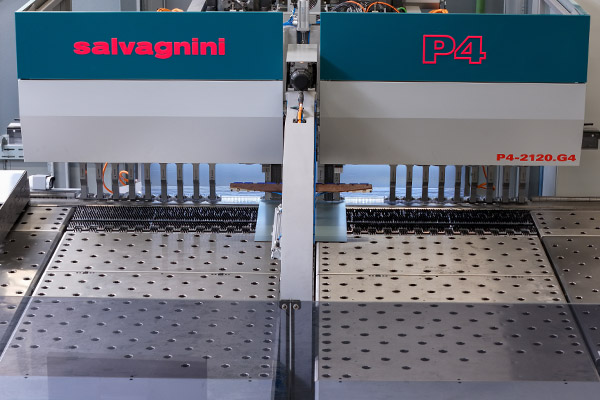

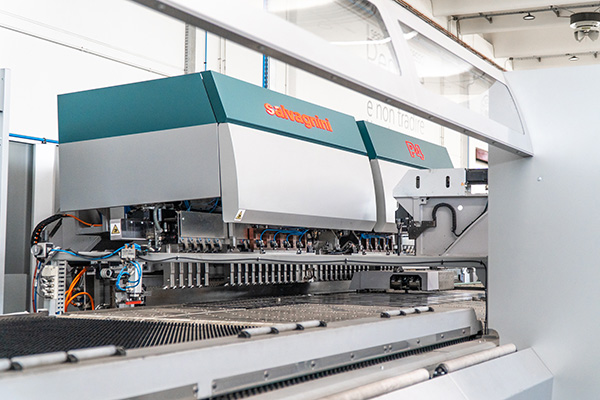

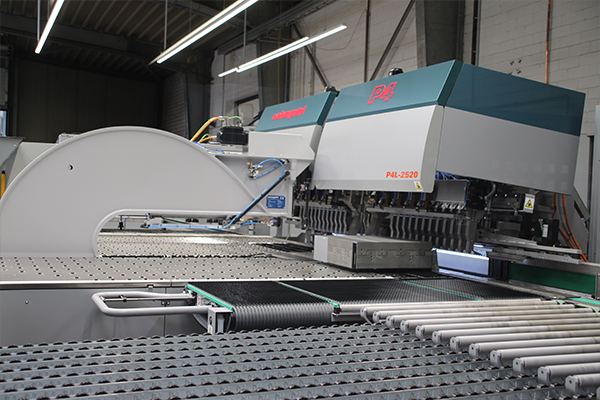

"Den här layouten och konfigurationen kombinerad med S4+P4 och B3.ATA tillsammans med mellanlagring i ett minitorn för plåtämnen till vår fabrik i USA, är den första i Sverige, och här pratar vi om extremt förfinad teknik från Salvagnini´s italienska maskinbyggare inom R&D som utvecklat ett maskinkoncept där gränsen mellan mekanik och digital – datorstyrd produktion har ”gift sig” med varandra," säger produktionschef Thomas Pettersson på Revent.

Revent är en världsledande innovatör och tillverkare av stickugnar för högkvalitativa bröd och bakverk. Företagets senaste produktlinje, ONE-serien, med ett rundat ugnsrum och skjutdörr med intelligent 3-glassystem, har satt en helt ny standard på marknaden med ökad energibesparing, kostnadseffektivitet och flexibilitet. Revent är ett globalt företag med fyra säljkontor och två produktionsanläggningar i Sverige och i USA. Deras ugnar används dagligen i bagerier i över hundra länder.

Investera i det senaste som de globala maskinbyggarna kan erbjuda. Och gärna extra allt, för att säkra framtiden i form av kvalitet och effektivitet.

"Vi var tidigt ute och sonderade marknaden för vi behövde helt enkelt nya maskiner och framför allt ny teknik, till vår produktion för att säkra vår framtid. En ålderstigen maskinpark och även ett beroende av leveranser från underleverantörer behövde uppdateras och ”hamna in-house” för bättre kontroll."

Vi sitter och pratar om det roligaste som finns – maskiner och produktion – och när vi som idag skall behandla och få redovisat det allra senaste inom plåtformning, så är vi laddade och inspirerade från Tidningen Maskinoperatörens utsända reporter för att ta del i, det som alla tillverkare drömmer om – en helt datastyrd automatisk produktionslinje med extra allt.

"Från början så fann vi KIT produktion som en framtidsvision och trodde kanske inte först på vad Erik på Salvagnini föreslog. Andra representanter och fabrikat ”kunde” inte erbjuda, enligt min uppfattning – enstycksproduktion i KIT – utan man förordade och kunde erbjuda mindre serietillverkning som en effektiv produktionsform," säger Thomas Pettersson på Revent och fortsätter, "Efter åtskilliga referensbesök i Sverige, Italien och Österrike där vi testkörde – KIT – med all nödvändig maskinteknik, så fann vi att Salvagnini´s experter och tekniker kunde under resans gång ge oss det vi behövde för att utveckla vår produktion och skapa de mervärden vi krävde för att investera i konceptet Smart Factory från Salvagnini."

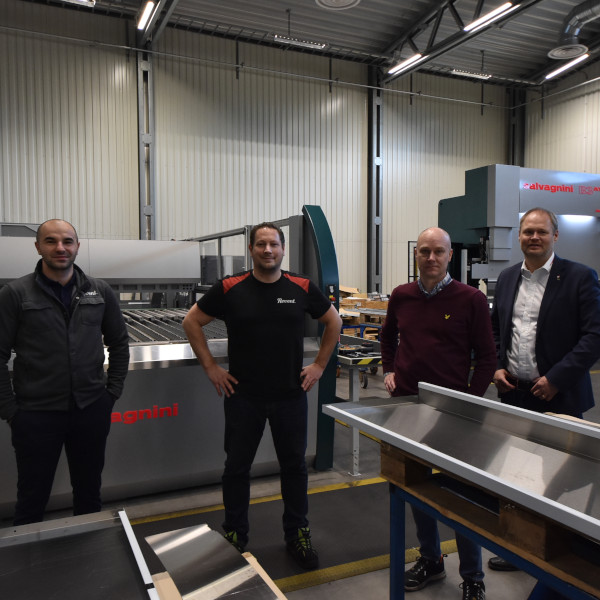

"Mitt jobb är att engagera alla våra medarbetare som skall vara med och göra det här möjligt och här var Erik Arden noga med att lyfta fram all personal och hjälpa till med utbildning och medarbetarutveckling, för att maskiner kan man investera i men har man inte personal som får de rätta verktygen för att lyckas så går det inte," säger Marko Jovanovic och säger vidare. "Här har stödet från Salvagnini varit det bästa från projektledaren Ricky Hansson och Erik Arden och varit en mycket stor drivkraft och byggt broar mellan oss och Salvagnini för att ro hem projektet."

"Jag tycker det är superviktigt att vi lyfter hela organisationen från VD till produktionschef till produktionstekniker och maskinoperatörer för att lyckas med projektet. Vi har lagt många, många timmars arbete för att lyckas med våra gemensamma mål i maskininvesteringen," säger Erik Arden maskinsäljare Salvagnini Scandinavia.

Automation och filosofi enligt Salvagnini.

"Efter 27 år i plåtens värld, dels många år i produktion, försäljning och de senaste 8 åren som maskinsäljare, har jag fångat upp viktiga incitament att betänka," säger Erik Arden och fortsätter: "Flexibel automation innebär att plåt omvandlas till en mängd olika produkter, i en kostnadseffektiv miljö och utan några manuella ställ av operatören, i en progressiv produktionsprocess, med hjälp av egenutvecklad stansning, skärning, bockning och panelbockningsteknik i individuella produktionssteg."

Att vara konkurrenskraftig idag innebär inte bara att ha en snabb produktion av enskilda delar, utmaningen ligger i effektiviteten i varje enskilt produktionssteg. Flexibla, autonoma och smarta system är en avgörande faktor för att hantera produktionen idag, men också för att förbättra kvaliteten och minska ledtider och rester.

Effektivitetsförbättring ligger i förmågan att minska, om inte helt eliminera, överflödig verksamhet eller verksamhet med lågt mervärde som vanligtvis inträffar uppströms och nedströms till enskilda system för förberedelse, matning och anslutning.

Vad skall man akta sig för?

"Det är meningslöst att fokusera på extremt högpresterande teknologi utan att hantera flaskhalsarna före och efter produktionen. Att investera för att minska cykeltiderna för ett enskilt produktionssteg med några sekunder ger ingen verklig fördel om omarbetningstiderna för dessa produktionssteg, de mellanliggande stegen mellan de enskilda arbetsstationerna eller en betungande process fylld med redundans, fördröjning och ineffektivitet upphäver den effektivitet som återuppnås genom det nya systemets prestanda," förklarar Erik Arden.

Fabriksbesöket går mot sitt slut och vi ser den ”röda tråden” som handlar om flexibilitet och styrkan i den italienska maskinbyggarens Salvagninis produktionstänk genom hela tillverkningsprocessen med stort inslag av digitalisering/mjukvara och i förlängningen i princip noll ställtid.

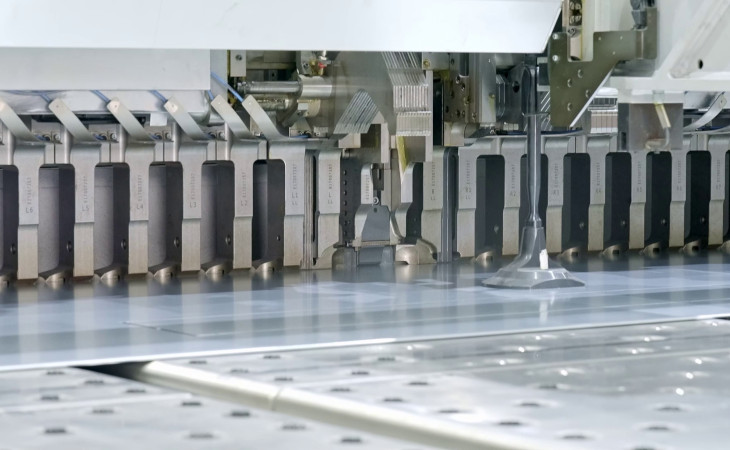

Salvagnini är i grund och botten kända för sina stora produktionslinjer och idag erbjuder vi våra kunder allt smartare maskiner med snabba automatiska omställningar, vilket lämpar sig för kit-produktion, det vill säga enstyckstillverkning med hög volym i små serier och snabba omställningar.

"Företag i tillverkningsindustrin brottas oftast med dyra omställningar, långa ställtider och seriestorlekar som har krympt i antal, men antalet order att hantera har ökat, vilket då ställer krav på mer automatiska inställningar," säger Erik Arden.

Och här sätter Erik fingret på något extra viktigt: "Vår filosofi har alltid varit och är att maximera automatik/robotik i processen och med våra produktionslösningar kan företag göra snabba omställningar som är så viktigt idag. Med våra unika mjukvaror kan vi synka ihop maskinerna som automatiskt genomför varje steg till färdig detalj. Ett exempel på det har vi sett idag, ett tillverkningssystem bestående av MD lagersystem, S4+P4 och B3.ATA."

Linjen är som sagts helt automatiserad med uppkoppling mot Revents MRP-system där direkt orderhantering sker med hjälp av Salvagninis mjukvara OPS, ett helautomatiskt lagersystem vidare till produktionslinjen S4+P4 och B3.ATA vidare till ”kit” stationer.

Det förekommer inga ställtider i systemet. S4 har alltid samtliga stansar förberedda med sitt unika multipresshuvud. P4-2520 är fullt utrustad med bland annat CLA/SIM, option CUT, P-Tool med mera. Den har också B3.ATA med sin unika helautomatiska verktygsväxling.

Allt sker helt automatiskt och operatören behöver bara förflytta plåten, guidad från monitorer som är placerade intill produktionslinjen, varje detalj är dessutom uppmärkt med en inbyggd etikettskrivare direkt i stanshuvudet på S4, det ifall den mänskliga faktorn slår in och en detalj hamnar på villovägar, då kan operatören skanna etiketten och detaljen hittar sin rätta destination, smart fabrik…

"Det är vad digitalisering och Industri 4.0 handlar om: att tillgängliggöra lösningar som är lätta att använda för att fokusera på kontroll och optimering av produktionsprocessen. Salvagnini har konkret kämpat med denna fråga sedan 1993, när man lanserade den första OPS, den modulära programvaran för att hantera produktionen," avslutar Erik Arden.