Anwenderbericht

Stanz-Laser-Biege-Kombi für systemrelevante Infrastrukturlösungen

Artikel und Bilder mit freundlicher Genehmigung von VCG/Finus

GRITEC wollte den Materialfluss in der Blechfertigung für Türen und Lüftungselemente neu gestalten: Schneiden, Stanzen und Biegen synchronisieren und manuelle Übergaben reduzieren. Ziel war eine inline geführte Verarbeitung vom Nesting bis zum Biegen, enge Toleranzen sowie die Fähigkeit für filigrane schmale Profile und Spezialkantungen in einem koordinierten Prozess.

Stanz-Laser-Biege-Kombi für systemrelevante Infrastrukturlösungen

Highlights

- GRITEC

GRITEC zählt zu den führenden Anbietern technischer Gebäude für systemrelevende Infrastrukturen in Deutschland. Seit über 60 Jahren unterstützt das Unternehmen Projekte in Strom, Gas, Wasser, Telekommunikation, Bahn und E-Mobilität. Rund 1.300 Mitarbeitende an sechs Standorten realisieren über 10.000 Projekte jährlich; GRITEC Elements fertigt Türen und Lüftungselemente im Haus. Full-Service-Anbieter für Technikgebäude. - Herausforderungen

Sicherheitstüren und Lüftungselemente müssen unbefugten Zutritt verhindern und Druckbelastungen bei Störfällen standhalten – mit engen Toleranzen und reproduzierbarer Qualität. Vor der Automatisierung führten manuelle Übergaben zwischen Schneiden, Stanzen und Biegen zu Nacharbeit und Beständen; filigrane Kleinprofile konnten nicht automatisiert gefertigt werden. - Das Projekt

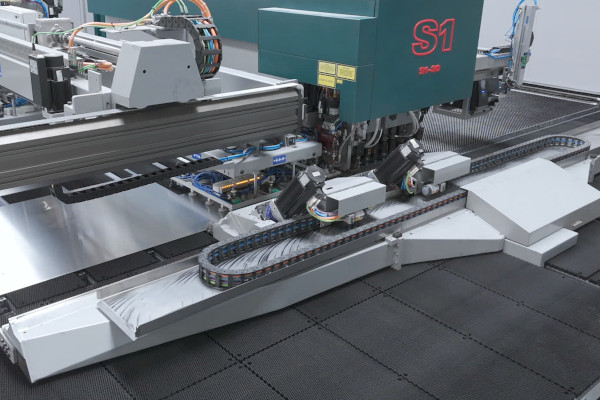

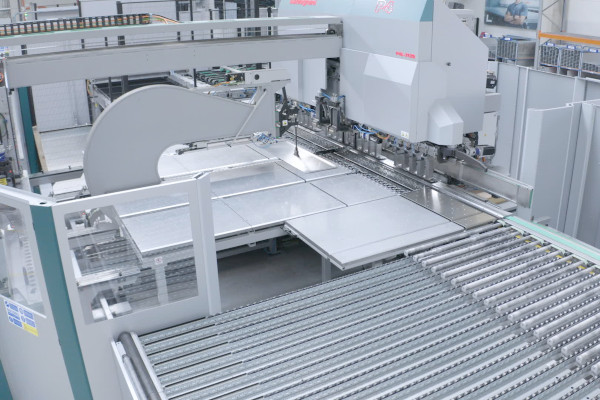

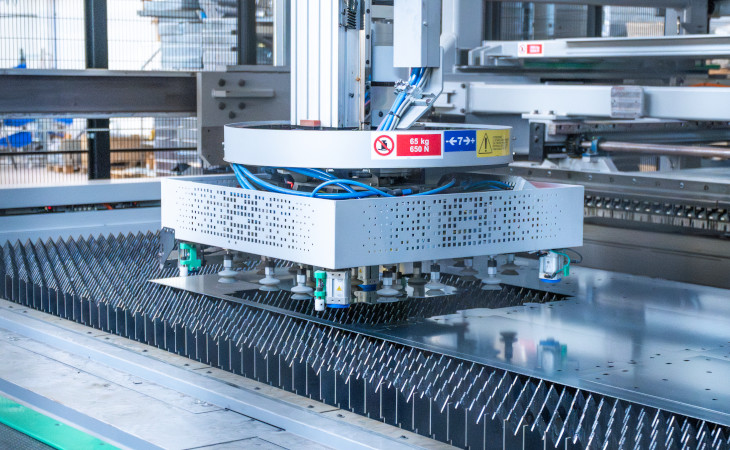

GRITEC hat ein integriertes Flexibles Fertigungssystem implementiert, dessen Kern eine Salvagnini-Linie S1+P4 bildet. Ein automatisches Tray-Lager MV versorgt die Stanz-Laser-Kombimaschine S1; die automatische Sortiervorrichtung TML übernimmt die Teile und führt sie inline dem Biegezentrum P4 zu. Reine Stanz-Laser-Teile können bei Bedarf abgestapelt und aus dem Systemverbund ausgeschleust werden. Die P4 bietet eine maximale Biegelänge von 3.100 Millimetern und eine maximale Biegehöhe von 254 Millimetern und ist mit einem automatisch einstellbaren Niederhalter ausgestattet, der die Länge des Biegewerkzeugs hauptzeitparallel anpasst – ohne Stillstand oder manuelles Umrüsten. Zur Erweiterung spezieller Kantungen außerhalb des P4-Spektrums ergänzte GRITEC eine Abkantpresse B3; die Software P-PB-CXN verbindet Biegezentrum und Abkantpresse direkt und lädt das B3-Programm automatisch am Ende des P4-Zyklus. - Ergebnisse

Die S1+P4-Zelle senkte den Verschnitt, steigerte die Schnittqualität und eliminierte Nacharbeit; tagesgenaue Fertigung reduzierte Materialbestände. Engere Toleranzen beschleunigten die Montage, die B3-Anbindung mit Auto-Programmladung erhöhte die Produktivität und senkte Fehler. „Wir haben keine händischen Schnittstellen mehr zwischen Schneiden, Stanzen und Biegen.“ Kevin Bühler, Leiter PPS/Produktionstechnik.

Sehen Sie sich den Anwenderbericht an

Hören Sie, was Volker Knott, Werkleiter Metallbau, und Kevin Bühler, Leiter PPS & Produktionstechnik bei GRITEC, zu diesem Projekt sagen.