Sistema de Corte con Láser de fibra versátil y de alto rendimiento

Diseñada para mejorar la ergonomía y la facilidad de uso y para garantizar la máxima precisión y repetitividad de las elaboraciones, la L3.G4 elimina las tareas de bajo valor añadido y optimiza los consumos, lo que resulta en un coste por pieza cada vez menor.

Resumen de producto

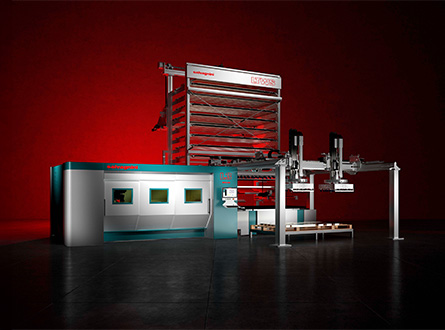

Los almacenes y los dispositivos automáticos de carga/ descarga/clasificación incrementan la autonomía del sistema y permiten recuperar la eficiencia tanto en la fase individual de elaboración como en todo el proceso de producción, eliminando los cuellos de botella y reduciendo el impacto del coste de la mano de obra.

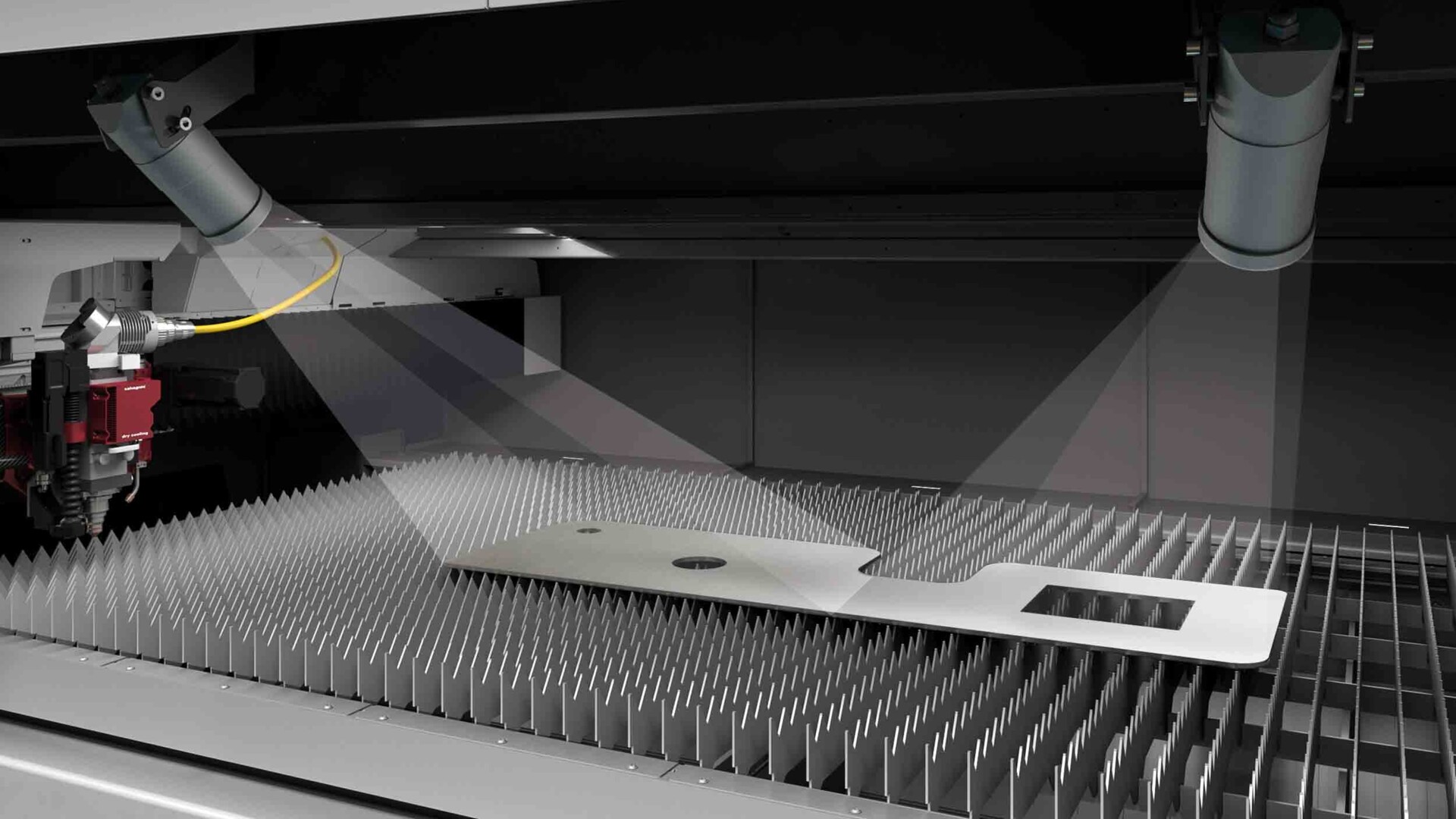

Las funciones propias como TRADJUST, la interfaz multifuncional simple e intuitiva, la máxima accesibilidad a los planos de trabajo, los sistemas de visión artificial y las soluciones de rastreo o identificación de la pieza permiten al operario resolver sin esfuerzo los problemas que surgen a diario en su trabajo, y hacen que L3.G4 sea ágil y fácil de usar.

El amplio surtido de soluciones para el control y la eficiencia de proceso, los sensores a la vanguardia, la rigidez de la estructura, la interfaz y los softwares de programación fáciles de usar e intuitivos eliminan las operaciones de bajo valor, eliminan los tiempos muertos y los riesgos de error, mejoran la precisión y amplían los campos de aplicación, aumentan las prestaciones de fábrica y mantienen consumos reducidos y costes de funcionamiento competitivos.

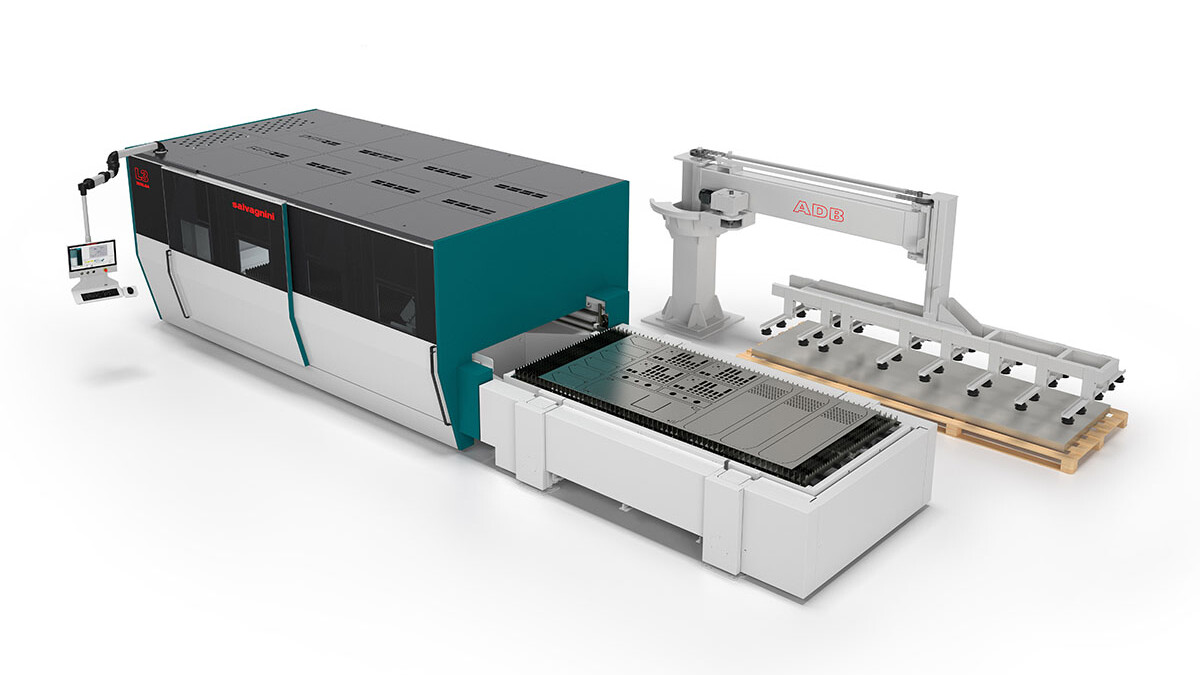

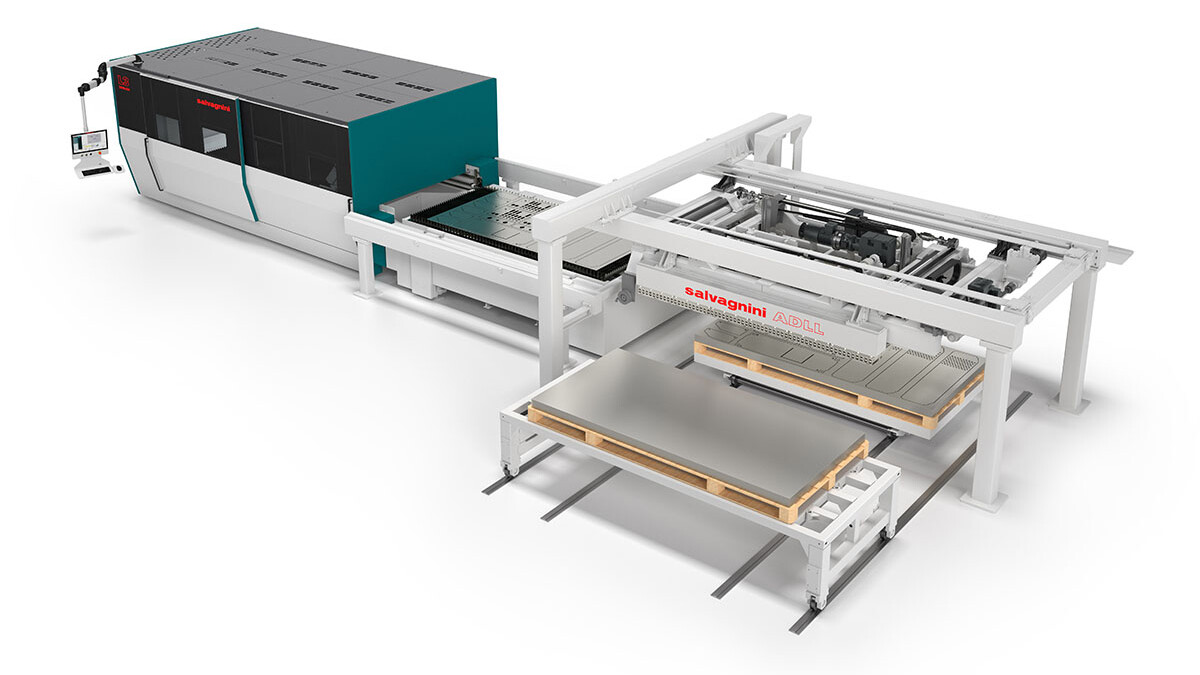

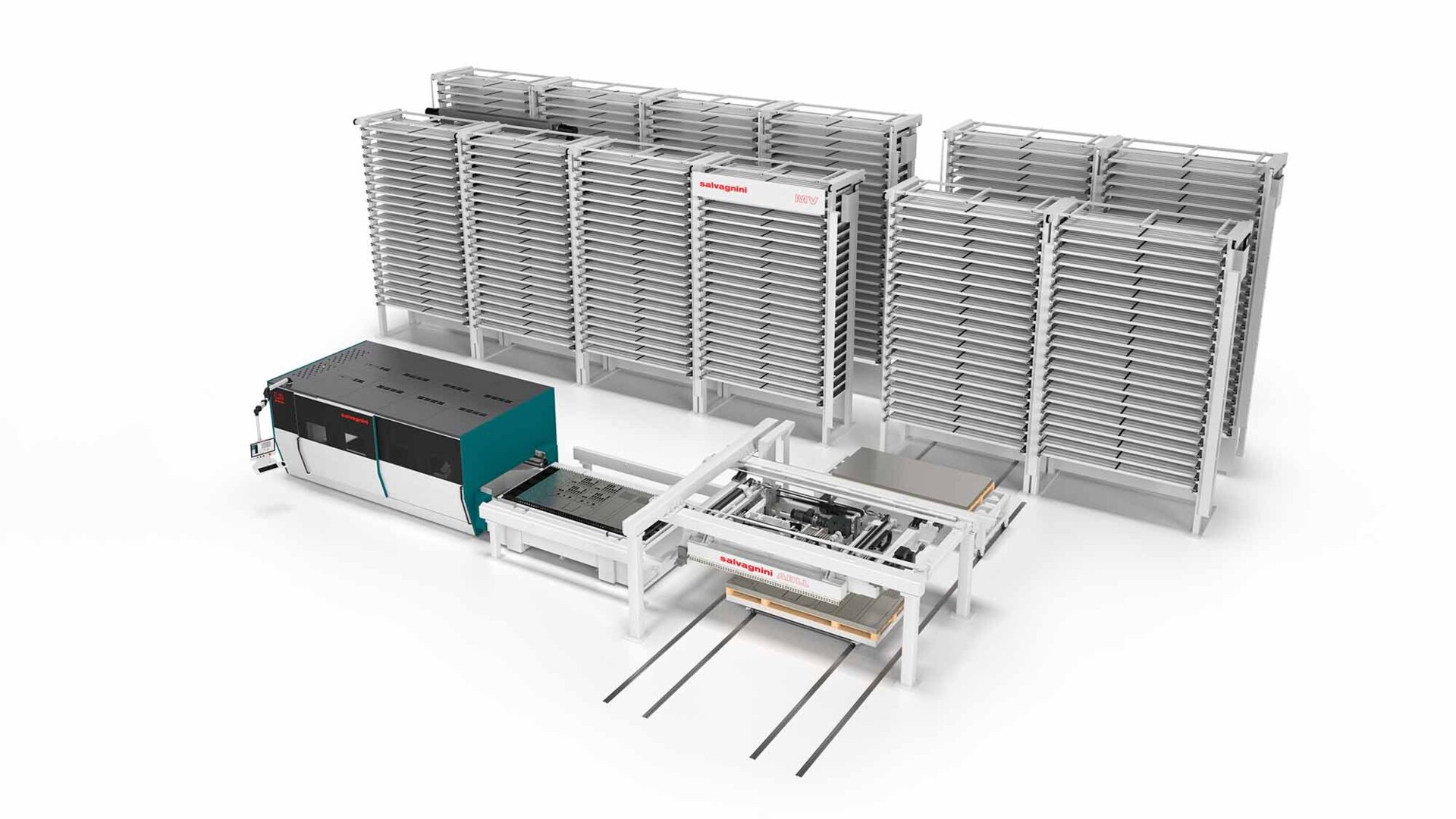

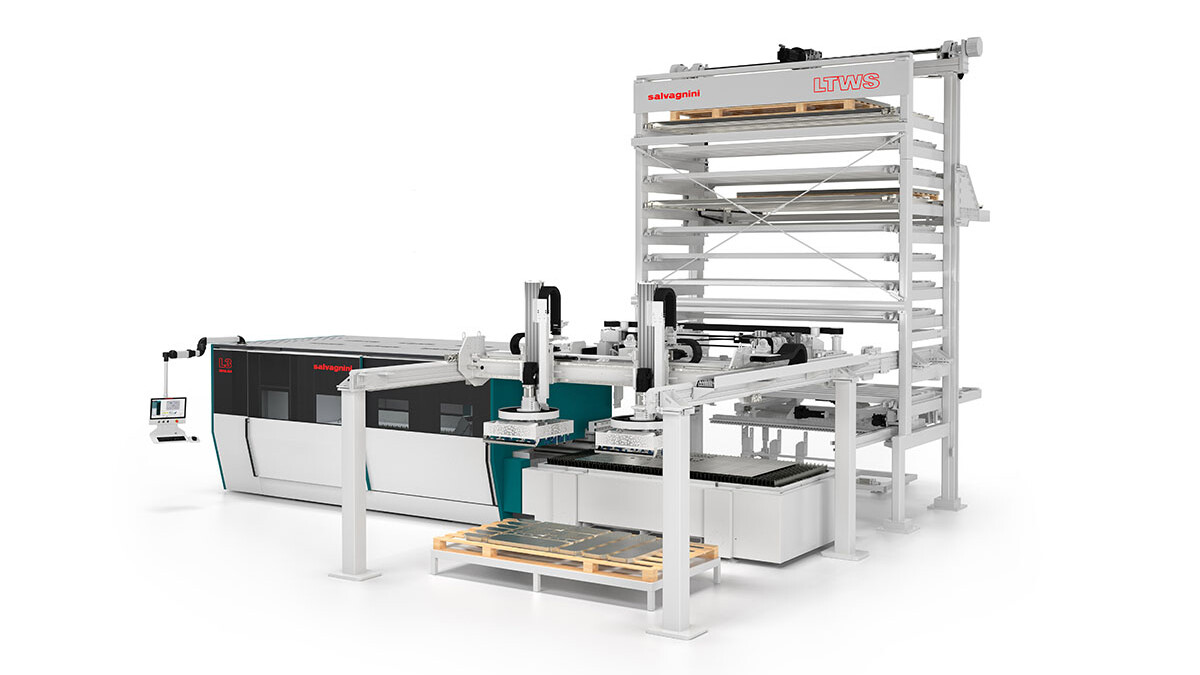

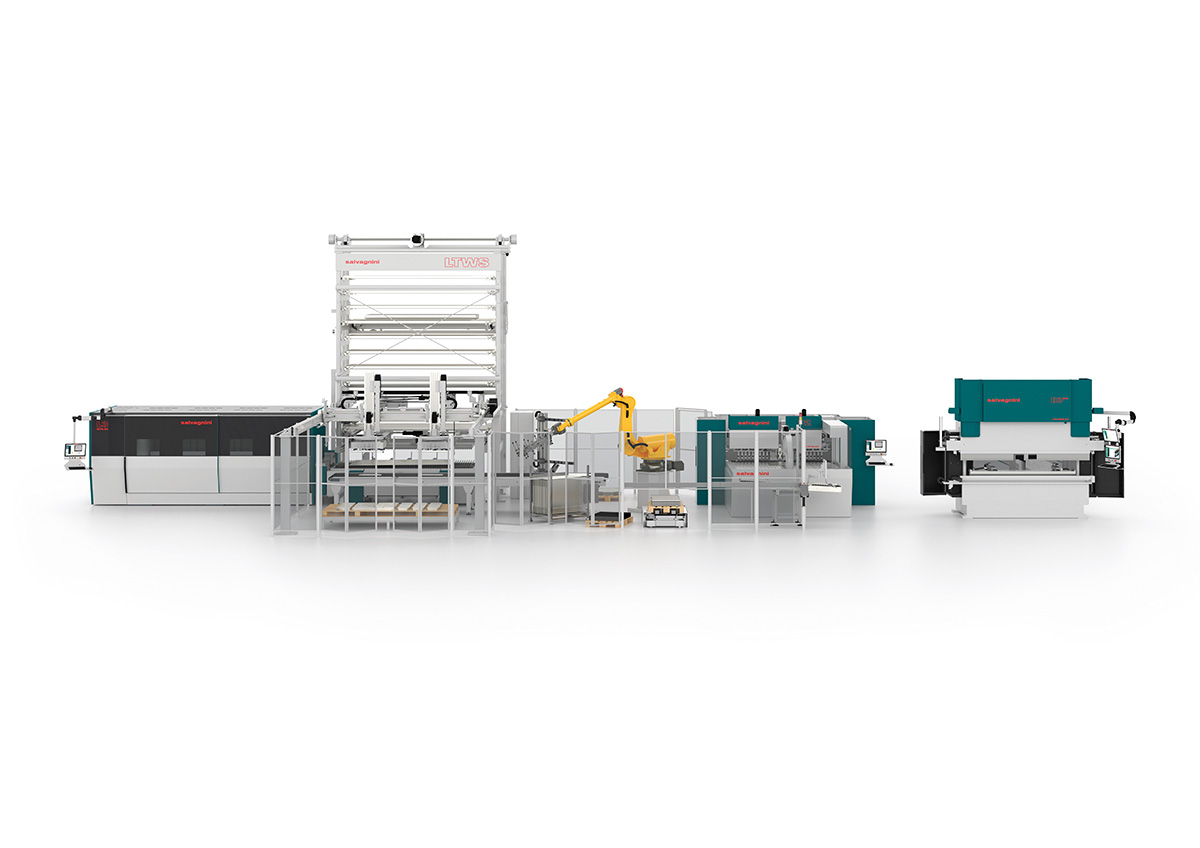

En el mundo de los sistemas láser, la automatización desempeña un papel cada vez más importante: por un lado, las velocidades de corte corren el riesgo de convertir las fases de carga y descarga en peligrosos cuellos de botella y, por otro lado, la automatización puede ayudar a reducir el coste de mano de obra. Las conexiones de carga/descarga y clasificación satisfacen cualquier exigencia de automatización: ya sea el funcionamiento autónomo, la integración en celdas flexibles o en fábricas automatizadas que funcionan con las luces apagadas.

Sistema inteligente, calidad constante

Todo lo que siempre has querido saber sobre el láser L3.G4.

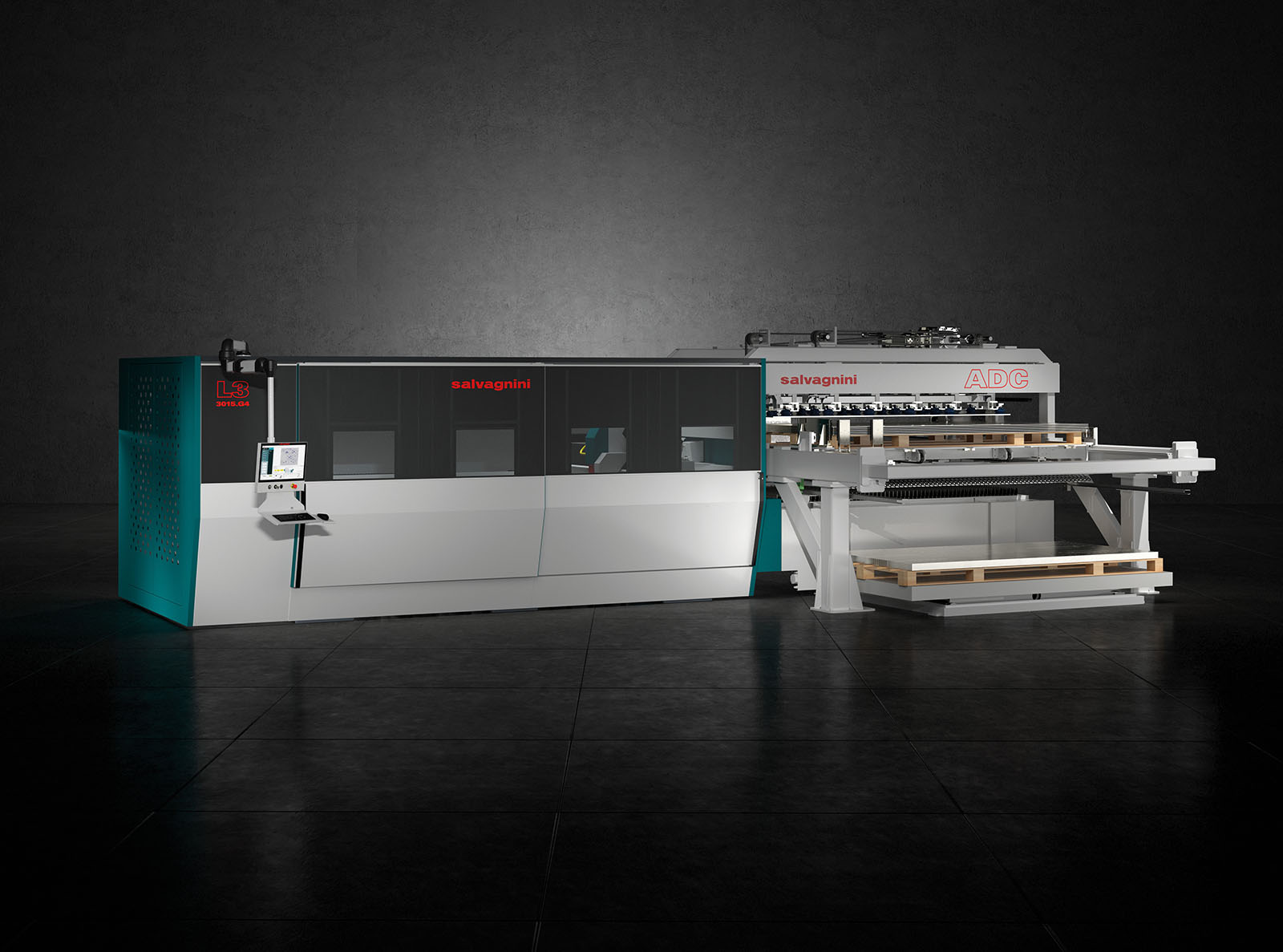

L3.G4 es la propuesta de Salvagnini para el corte láser versátil y de alto rendimiento, que se caracteriza por una arquitectura innovadora de alta accesibilidad única en el mercado. Diseñada para mejorar la ergonomía y la facilidad de uso y para garantizar la máxima precisión y repetitividad de las elaboraciones, la L3.G4 elimina las tareas de bajo valor añadido y optimiza los consumos, lo que resulta en un coste por pieza cada vez menor.

Las fábricas se enfrentan actualmente a retos cada vez más complejos, como recuperar la autonomía y optimizar la eficiencia operativa. Los sistemas de corte láser se han vuelto extremadamente rápidos y productivos, pero esto ha dejado al descubierto nuevos puntos críticos, especialmente en las fases de carga, descarga, clasificación y rastreo. Estas operaciones a menudo se convierten en auténticos cuellos de botella o generan errores que merman irreparablemente el potencial de la fábrica.

- Automatización: la amplia gama de sistemas automáticos de carga, descarga y clasificación, combinados con soluciones de rastreo eficientes, mejoran el rendimiento al minimizar los errores y reducir la necesidad de mano de obra.

- HMI y Software de oficina: la interfaz hombre/máquina FACE y la suite de software STREAM, simples e intuitivas, facilitan el uso cotidiano para los operarios y evitan que la programación se convierta en un cuello de botella en la producción.

- Integración ERP/MRP: el software de proceso OPS se sincroniza perfectamente con los sistemas ERP/MRP empresariales, automatizando la distribución de la información y haciendo que el proceso de producción sea más fluido y libre de errores.

Gracias a estas soluciones, Salvagnini se consolida como el único interlocutor de referencia, garantizando un proceso de producción fiable y de alto rendimiento.

Gracias a las soluciones de automatización multinivel de Salvagnini, que intervienen tanto en la fase productiva individual como en la eliminación de los cuellos de botella y de las actividades de bajo valor añadido.

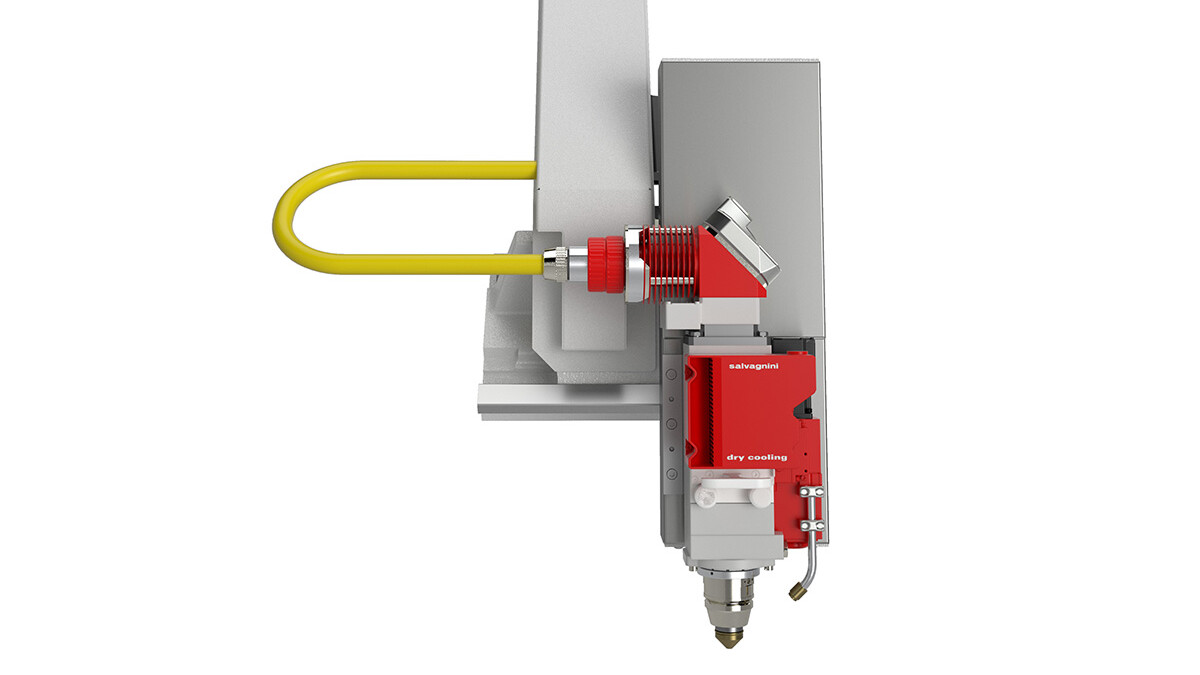

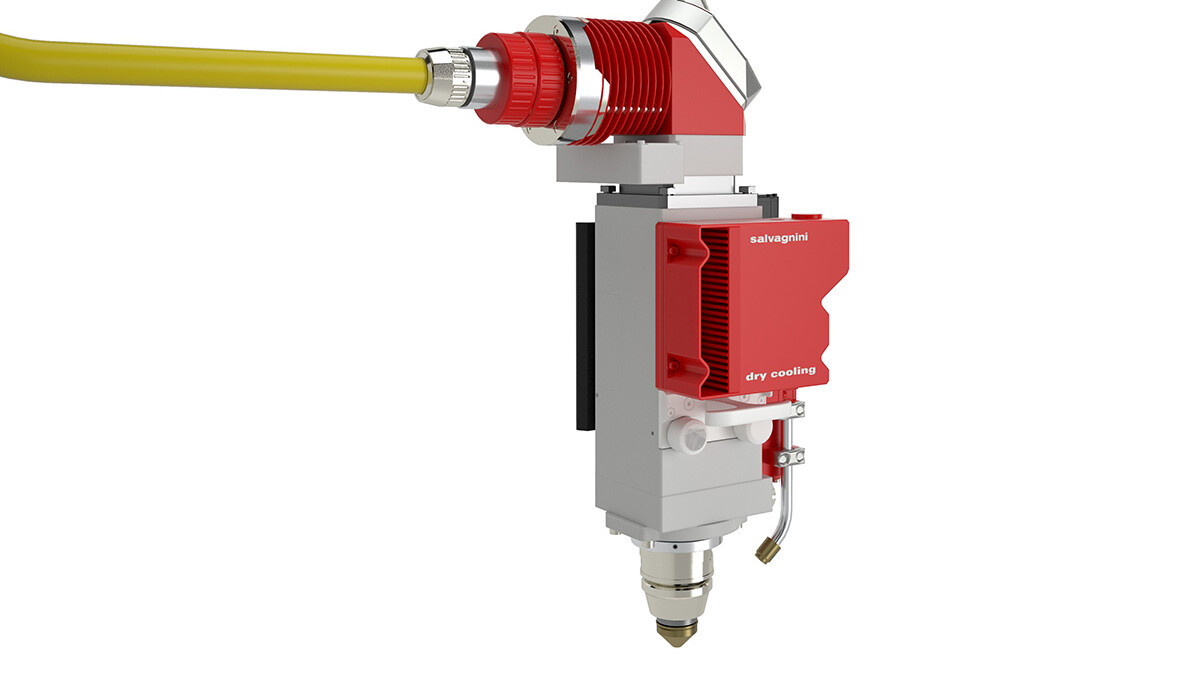

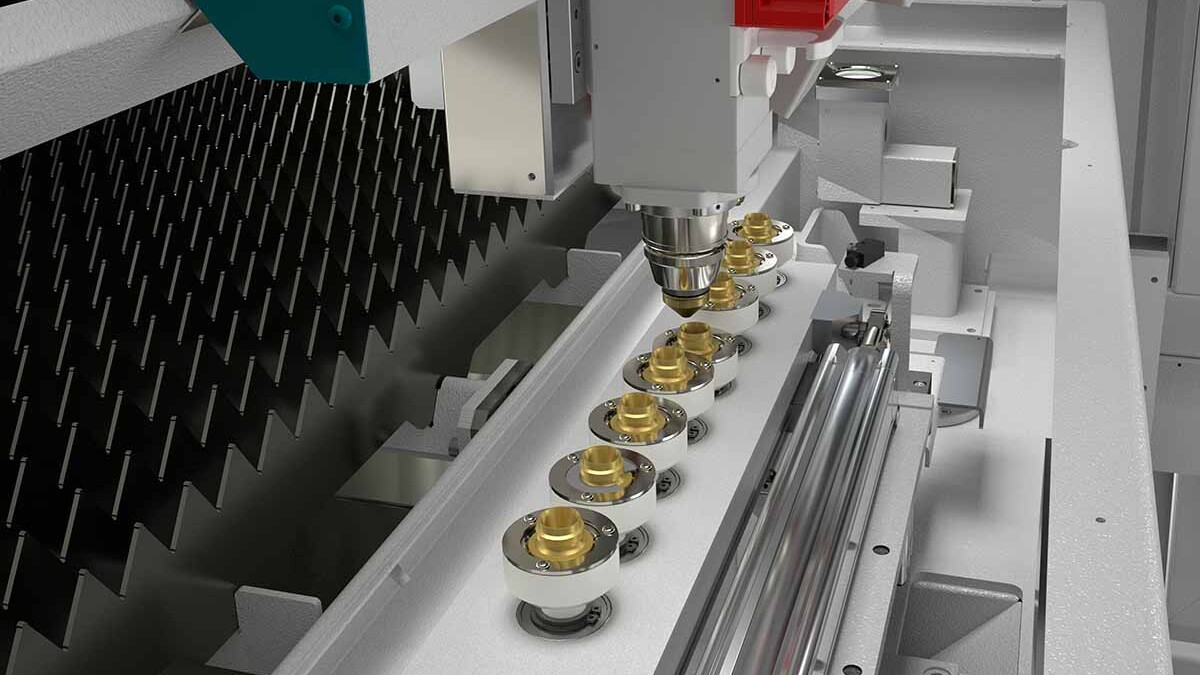

- El cabezal láser con óptica única procesa cualquier espesor y material elaborable, no requiere ajustes y agiliza los cambios de producción.

- La función Tradjust, integrada en el control propio, permite la modulación automática de los parámetros en función de las trayectorias para facilitar el uso del sistema.

- Las aplicaciones de visión artificial basadas en redes neurales son soluciones simples que aumentan la flexibilidad del sistema y amplían sus ámbitos de aplicación.

- Los dispositivos automáticos de carga/descarga y clasificación reducen los tiempos de espera para abastecer la chapa y los riesgos de error o daños materiales durante el apilamiento;

- Las soluciones de software simples e intuitivas agilizan el proceso de producción y reducen los errores y los tiempos de intervención de los operarios.

La capacidad de producción corresponde a la suma de trabajo y pérdidas. La automatización es tanto más rentable cuanto más reduce, o elimina por completo, las actividades redundantes o de bajo valor añadido que intervienen aguas arriba o abajo de cada sistema individual con funciones de preparación, alimentación y conexión. En contextos de producción caracterizados por volúmenes bajos y cambios de producción rápidos, conectar entre sí dispositivos automáticos de carga/descarga y softwares intuitivos y fáciles de usar, como NEXUS y Store, es una estrategia ganadora para recuperar eficiencia y lograr grandes resultados.

Los datos LINKS, la solución IoT de Salvagnini, muestran que la eficiencia de un sistema láser stand-alone en general no supera el 60%. Este parámetro varía a medida que varía la configuración: los sistemas con automatización tienen valores de eficiencia medios muy superiores, que alcanzan el 80% en caso de soluciones de carga/descarga horizontal o incluso el 90% si consideramos el almacén de torre LTWS.

Salvagnini ofrece una amplia gama de servicios que garantizan la eficiencia a lo largo del tiempo, a fin de lograr la máxima fiabilidad y productividad. La propuesta abarca desde la formación multinivel, para programar, usar y realizar el mantenimiento de los sistemas instalados y aprovechar así todo su potencial, hasta los contratos de mantenimiento, que garantizan la máxima eficiencia y fiabilidad de sus equipos, e incluye asimismo servicios avanzados como el análisis y optimización basados en datos de los flujos de producción mediante las más modernas herramientas digitales.

El nivel mínimo de automatización del láser L3 es el dispositivo CPE, el cambiador de palet eléctrico y es muy rápido. El material que se va a elaborar siempre pasa por encima del material elaborado, a fin de evitar que los eventuales retales de elaboraciones anteriores se depositen en la chapa.

La productividad de un sistema láser está influida por factores exógenos como son el tamaño de los lotes, la frecuencia de cambio de producción, la combinación de materiales y espesores elaborados y por factores tecnológicos como la potencia de la fuente, el nivel de automatización y la digitalización.

El sector de aplicación, caracterizado por combinaciones específicas de materiales, espesores y estrategias de producción, condiciona la elección de la tecnología: versátil y transversal en el caso de L3.G4 o de altas dinámicas, como L5.

Las dimensiones cada vez más reducidas de los lotes requieren cambios de producción rápidos o en tiempo oculto. La gama de automatizaciones de Salvagnini ofrece soluciones modulares y compactas para gestionar el aumento de output, así como sistemas abiertos hacia los procesos aguas abajo, para integrarse en el flujo de fábrica.

El rango de espesores procesables y las prestaciones de corte dependen de la potencia de la fuente: Salvagnini ofrece fuentes electrónicas de alto rendimiento, incluyendo la de 6 kW de alta densidad de potencia y la de 8 kW de alta densidad de potencia con alto rendimiento.

La adopción de las tecnologías digitales avanzadas permite realizar y gestionar sistemas integrados complejos, con un nivel de automatización muy alto, con prestaciones refinadas y contribuye al desarrollo de soluciones sencillas que no requieren cambios estructurales en la configuración de producción y que permiten un acceso más fácil al mundo del smart manufacturing.

La eficiencia y la productividad se logran eliminando los tiempos muertos y optimizando cada fase del proceso. Estos objetivos ahora son alcanzables gracias a la integración de las tecnologías digitales más avanzadas, como softwares, IoT e IA. Estas soluciones ayudan al operario, permiten la supervisión en tiempo real, facilitan la interacción con la instalación y mejoran la visualización de los procesos. También optimizan las actividades operativas mediante la recopilación y el análisis de los datos procedentes de sensores, maquinarias y sistemas de control. Gracias a estas tecnologías, se puede priorizar, planificar las elaboraciones e interactuar con el ambiente exterior, garantizando así la máxima eficiencia del proceso.

- Las aplicaciones de visión artificial aumentan la flexibilidad del sistema y amplían sus ámbitos de aplicación.

- El software de programación STREAMLASER mejora la eficiencia del material y reduce los costes.

- La función SAFE GRID optimiza automáticamente el posicionamiento de las piezas con respecto a las cuadrículas

- El software NEXUS procesa automáticamente los programas de clasificación. Además del modo operativo tradicional, que contempla el establecimiento de las estrategias de clasificación después de la creación del programa de nesting, NEXUS brinda la posibilidad de establecer las estrategias de clasificación antes de crear el programa de nesting.

- El software de proceso OPS recibe en tiempo real la lista de producción del ERP/MRP de la fábrica y asiste las actividades de programación, estableciendo prioridades, reglas y algoritmos.

Aumentar la productividad de un sistema láser significa garantizar la eficiencia de todo el proceso. La fórmula Salvagnini conjuga la potencia generada por la fuente, soluciones y sistemas de sensores inteligentes, automatización aguas arriba y abajo del corte, tecnologías digitales y control del proceso. ¿El resultado? Mejores prestaciones y un proceso productivo optimizado.

Desde sus inicios, Salvagnini se ha comprometido a producir soluciones con un impacto ambiental reducido, que garanticen la máxima seguridad para los operarios, ergonomía de uso y optimización de los recursos necesarios.

L3.G4 dispone de fuentes energéticamente eficientes, algunas de las cuales superan el 50% de rendimiento.

La tecnología patentada AVC permite limitar los consumos de aire comprimido por parte de las automatizaciones ya que el vacío se genera solo cuando es necesario.

La opción ACUT permite el corte asistido por aire de chapas de hasta 20 mm de espesor, con una productividad similar a la del corte con nitrógeno, pero con costes significativamente reducidos.

El dispositivo compacto y llave en mano APM2, c onectable a A CUT, s e c onecta directamente a la red neumática y garantiza los valores de presión necesarios para el proceso de corte.

El software Impacts monitoriza los consumos con el fin de poder tomar medidas proactivas para su optimización.

Las tecnologías adaptativas, los algoritmos propios, los controles en bucle cerrado y las soluciones tecnológicas adoptadas en los láseres permiten reducir el retal de manera efectiva al aprovechar al máximo los materiales y al eliminar los descartes, con densidad de potencia de alto rendimiento, única en el mercado.

Cada uno de los sistemas Salvagnini se ha concebido para:

- durar mucho: se puede modificar, actualizar o ampliar a lo largo de los años para adaptarse a nuevas estrategias o necesidades de producción;

- ser reciclado al final de su vida útil. Cada sistema consiste principalmente en partes mecánicas de acero y en protecciones perimetrales de metal, con recubrimiento al agua sin disolventes orgánicos ni colorantes que contengan metales pesados.

Cualquiera que sea la tecnología elegida, Salvagnini garantiza:

- la máxima seguridad para los operarios, certificada por las normas más estrictas;

- aprovechamiento máximo de la instalación gracias a la creación de soluciones dedicadas para cada campo de aplicación específico.

- facilidad de uso y software propio de programación y gestión de la instalación, optimizado para cada tecnología específica;

L3.G4 con arquitectura original tipo pórtico, garantiza la máxima accesibilidad al área de trabajo.

Software

La industria ha cambiado: la flexibilidad y la eficiencia son requisitos esenciales para gestionar lotes de producción cada vez más reducidos y un alto índice de rotación de los códigos. La evolución de la tecnología ha logrado invertir el equilibrio entre las cargas de trabajo, con sistemas cada vez más rápidos, pero que necesitan ser guiados por programas de máquina específicos y cada vez más numerosos y cuya realización es cada vez más costosa. El software es cada vez más decisivo para mejorar el rendimiento de las plantas de producción.

LINKS es la solución IoT de Salvagnini que monitoriza las prestaciones de los sistemas. Permite el acceso a los datos de producción y la monitorización de los parámetros, aumentando la eficiencia general del sistema.

Datos técnicos

| Modelo | L3-30.G4 | |

| Campo de trabajo XY (mm) | 3048 x 1524 | |

| Carrera eje Z (mm) | 160 | |

| Máxima velocidad XY (m/min) | 170 | |

| Precisión1 | ||

| Error de posicionamiento Pa | 0.05 | |

| Dispersión de posicionamiento media Ps | 0.03 | |

| Fiber sources | 2000W | 3000W | 4000W | 6000W | 8000WE5 | 8000W |

| Capacidad de corte (espesor máximo en mm)2 | ||||||

| Acero | 15 | 20 | 20 | 25 | 25 | 25 |

| Acero inoxidable | 10 | 12 | 15 | 20 | 25 | 25 |

| Aluminio | 8 | 10 | 15 | 20 | 25 | 25 |

| Cobre | 5 | 8 | 8 | 8 | 10 | 10 |

| Latón común | 5 | 6 | 8 | 8 | 10 | 10 |

| Espesor mínimo (mm) | 0.5 | |||||

| Consumo (en kW) | ||||||

| Potencia máxima absorbida (en kW)3 | 16 | 18 | 21 | 28 | 28 | 34 |

| Potencia media absorbida (en kW)4 | 11 | 12 | 13 | 16 | 16 | 20 |

1Medida calculada según la norma VDI3441 relativa a las longitudes máximas de los ejes.

2La calidad del corte de los espesores límite puede depender de las geometrías requeridas, de la calidad del material y de las condiciones operativas del sistema. En los valores límite, el corte puede presentar rebabas en la parte inferior. Los valores se refieren a los materiales de referencia de Salvagnini.

3Potencia máxima calculada en un sistema con configuración estándar (máquina, fuente, refrigerador, extractor de humo), en 3 ciclos de corte de acero dulce entre 0,8 y 6 mm.

4Potencia media calculada en un sistema con configuración estándar (máquina, fuente, refrigerador, extractor de humo), en 3 ciclos de corte de acero dulce entre 0,8 y 6 mm.

5Versión de alta eficiencia.

Descubra nuestra gama completa de sistemas de corte láser

L3 es un láser polivalente y versátil, destinado a un uso transversal, independientemente de las aplicaciones, materiales y espesores.

Más información

L5 es un láser de altas dinámicas especialmente eficaz para espesores finos y medianos-finos.

Más información