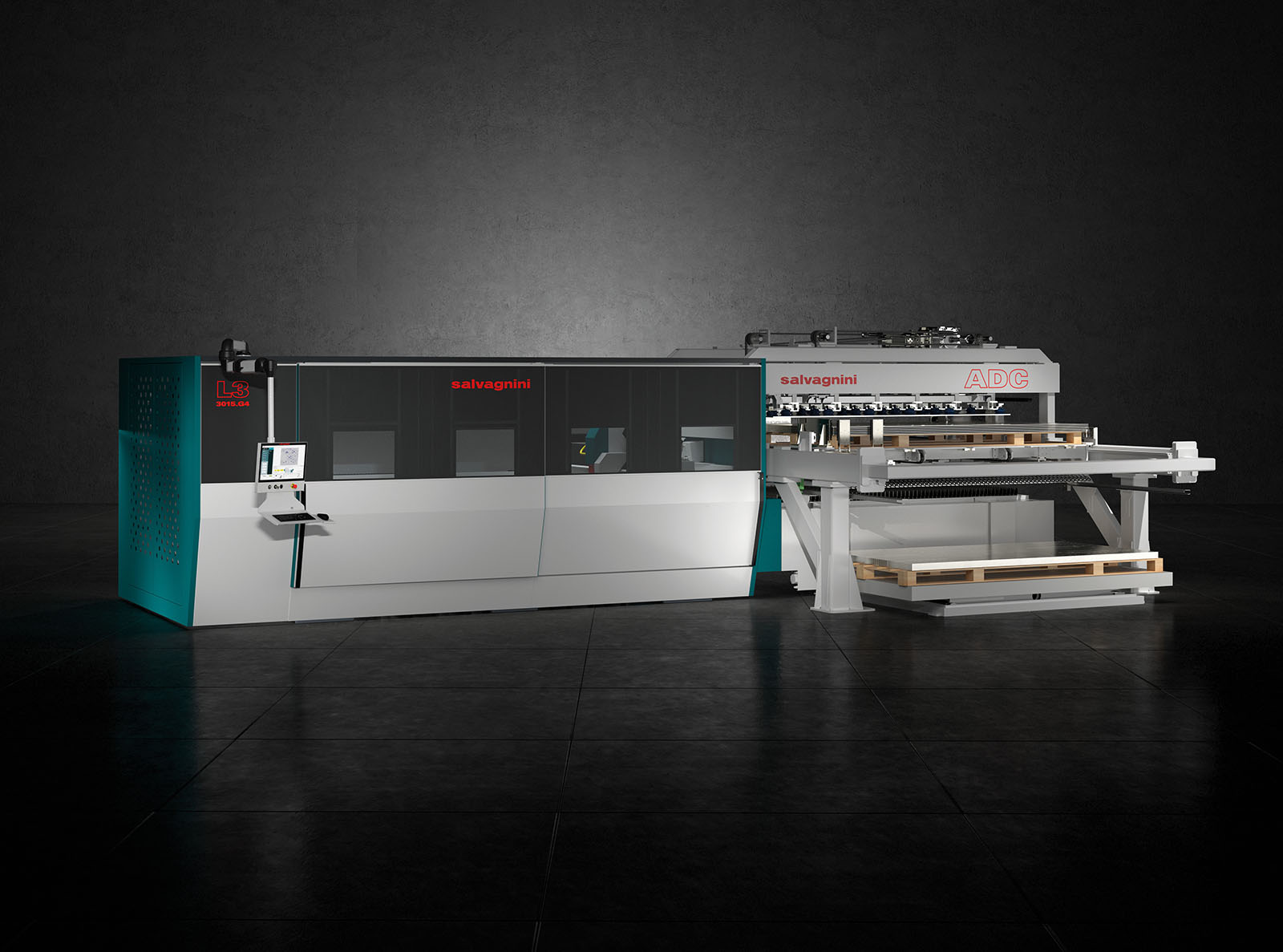

高性能的多功能光纤激光切割机

L3.G4 的设计旨在改善人体工程学和提高使用简便性,并保证最大程度的加工精度和重复精度,消除了低附加值的活动,优化了消耗,确保降低单件成本。

产品概述

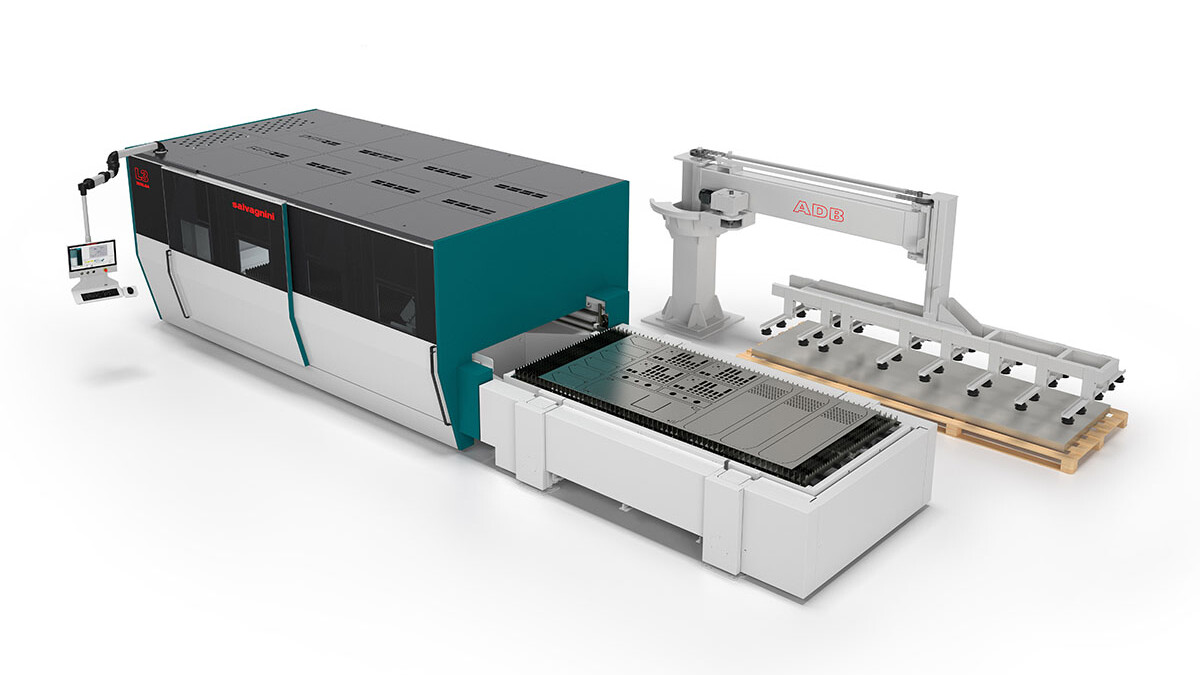

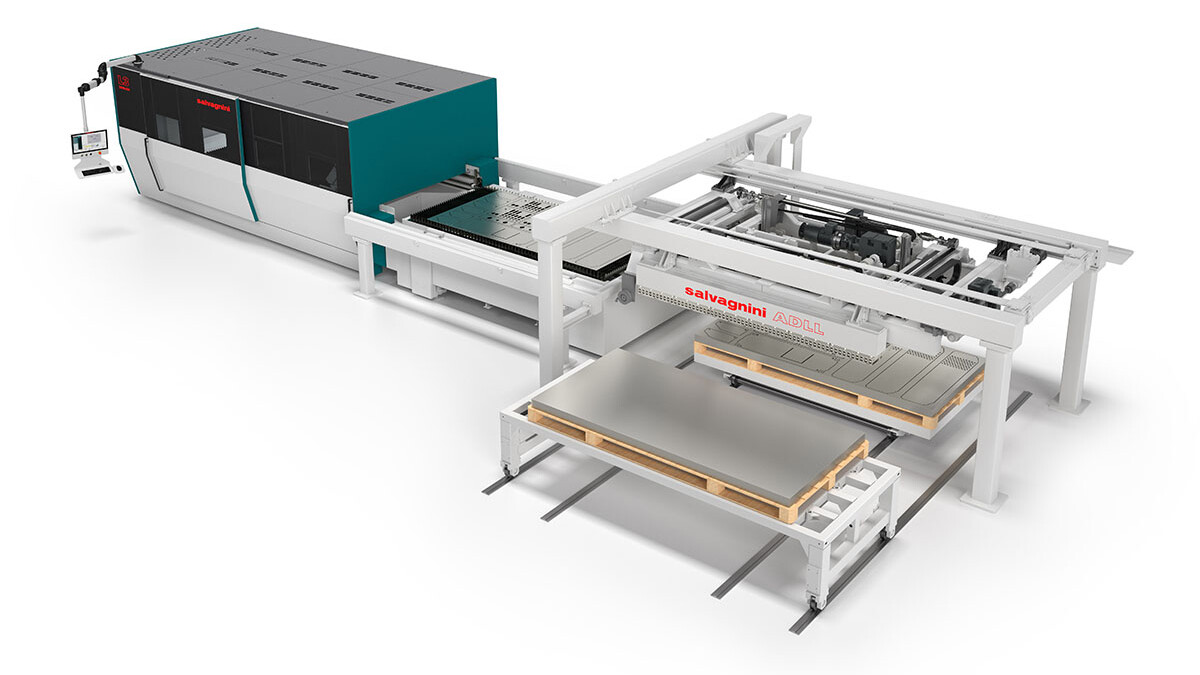

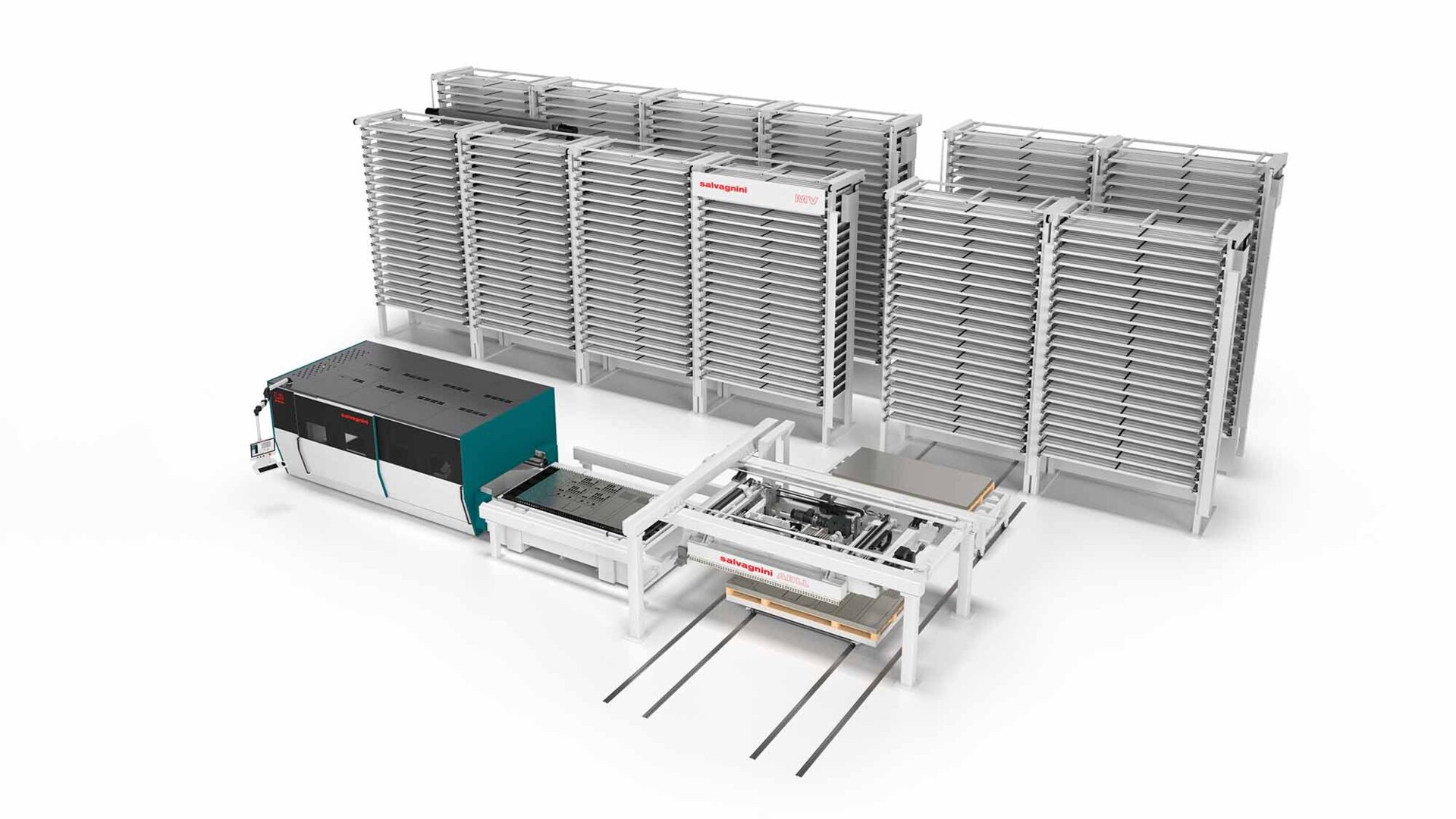

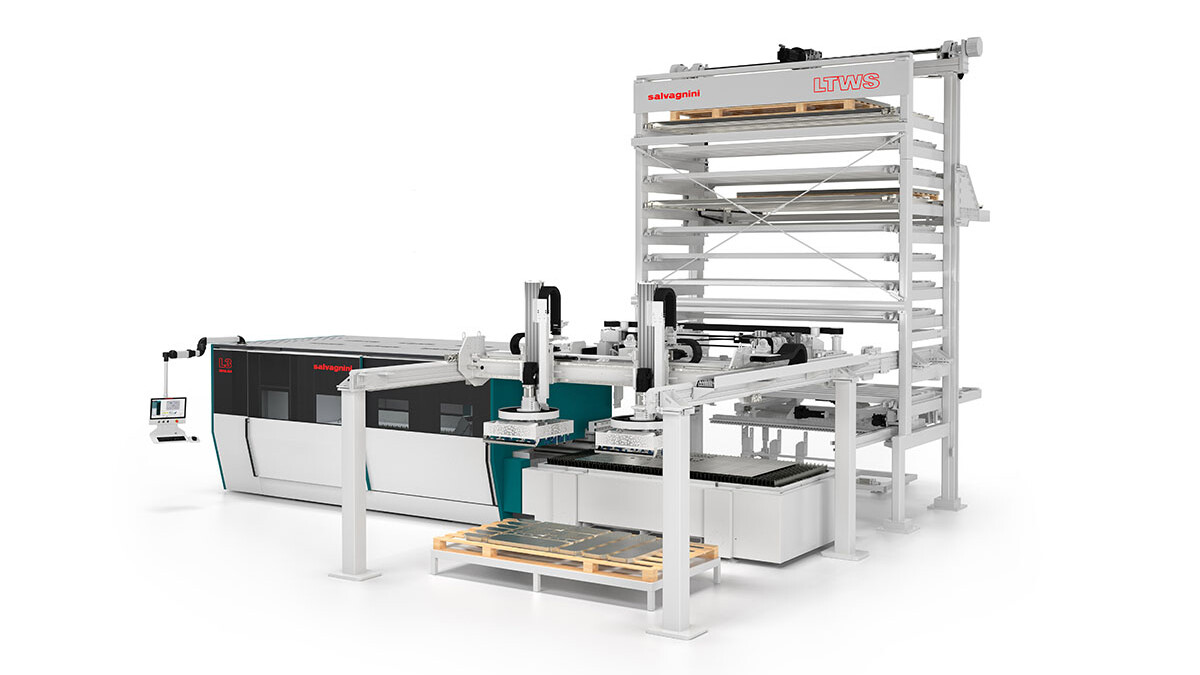

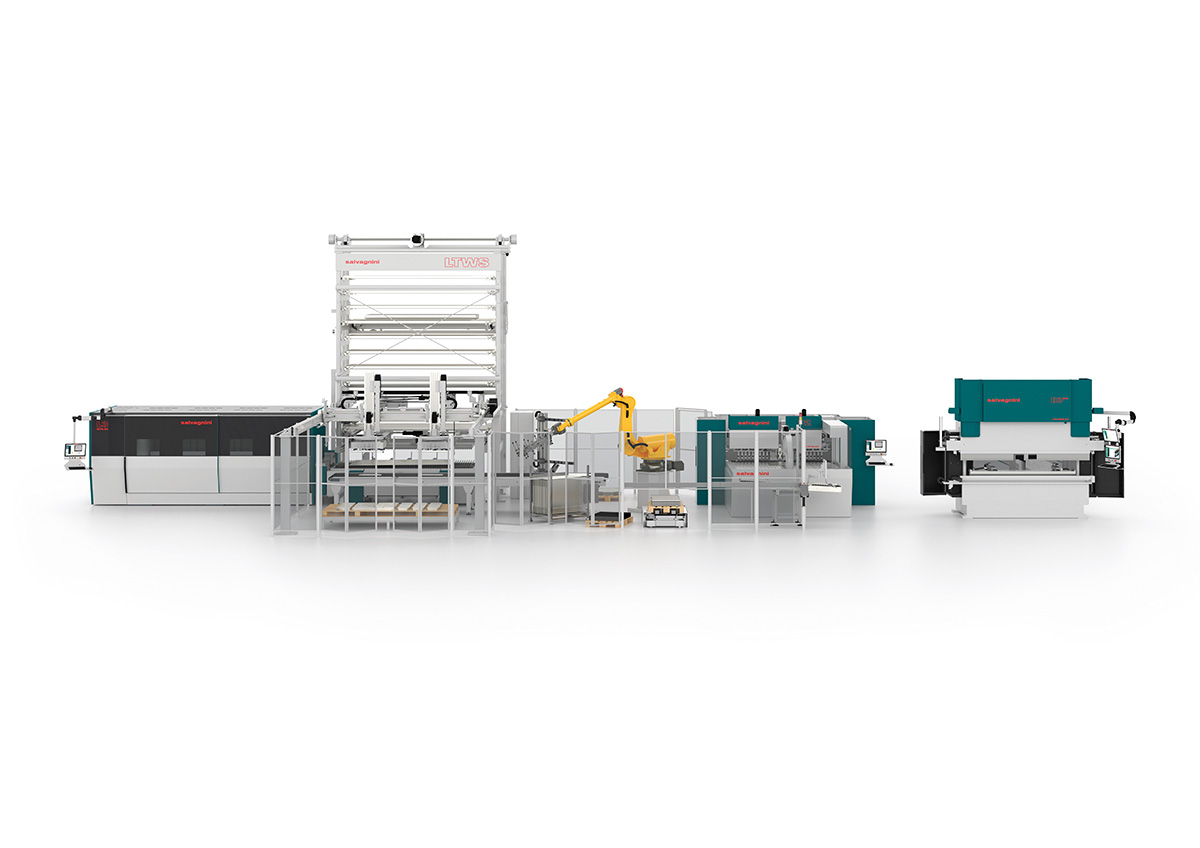

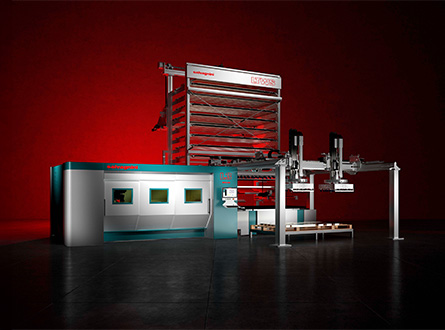

储料设备和自动化的上、下料、分拣装置,可以提高系统的自主性,同时提升单个工位及整个生产流程的效率,消除操作瓶颈,降低人力成本的影响。

例如 TRADJUST 的专有功能、简单直观的多任务界面以及最大的可访问性、工作台、人工视觉系统以及零件追踪和识别解决方案,使操作员能够轻松解决日常工作遇到的任何问题,使 L3 更灵活且易于使用。

用于过程控制和效率的宽泛解决方案、先进的传感器、坚固的结构、易于设定且直观的界面和软件消除了低价值操作、消除了停机时间和出错风险、提高了精度并扩展了应用领域应用,提高工厂绩效并降低消耗并保持运营成本具有竞争力。

在激光领域,自动化的重要性日益突显:一方面切割速度的提高可能会使得上下料产生严重的瓶颈,而另一方面,自动化可以减少人力成本的影响。上、下料及分拣的密切配合满足了自动化的所有要求:从单机运行,到柔性生产单元,亦或是自动化无人熄灯工厂。

智能系统,品质如一

您关于L3.G4光纤激光切割机的所有问题,都可以在这里找到相关解答。

L3.G4 是萨瓦尼尼高性能的多功能激光切割解决方案,其特点是创新、极易访问的架构,这在市场上是极具特色的存在。 L3.G4 的设计旨在改善人体工程学和提高使用简便性,并保证最大程度的加工精度和重复精度,消除了低附加值的活动,优化了消耗,确保降低单件成本。

如今,工厂需要面对日益复杂的挑战,包括重新获得自主权和优化运营效率。 激光切割系统的速度和生产效率已变得极高,但也出现了新的关键性问题,特别是在上下料、分拣和寻迹步骤中。这些操作通常会转化为真正的瓶颈或产生错误,从而不可挽回地削弱工厂的潜力。

- 自动化:各种自动上下料和分拣系统,以及高效的寻迹解决方案,在提高性能的同时,最大限度地减少了错误和对劳动力的依赖。

- Office HMI 和软件:简单直观的FACE人机界面和STREAM软件套装方便操作人员的日常使用,并防止编程成为生产瓶颈。

- ERP/MRP 集成:OPS流程管理软件与企业的ERP/MRP系统完美同步,实现信息分发自动化,使生产流程更加顺畅,避免差错。

凭借这些解决方案,萨瓦尼尼成为了全球的标杆合作伙伴,保证了可靠的生产流程和高水平的性能。

得益于萨瓦尼尼的多级自动化解决方案,该方案既适用于各个生产步骤,也适用于消除低附加值活动和瓶颈。

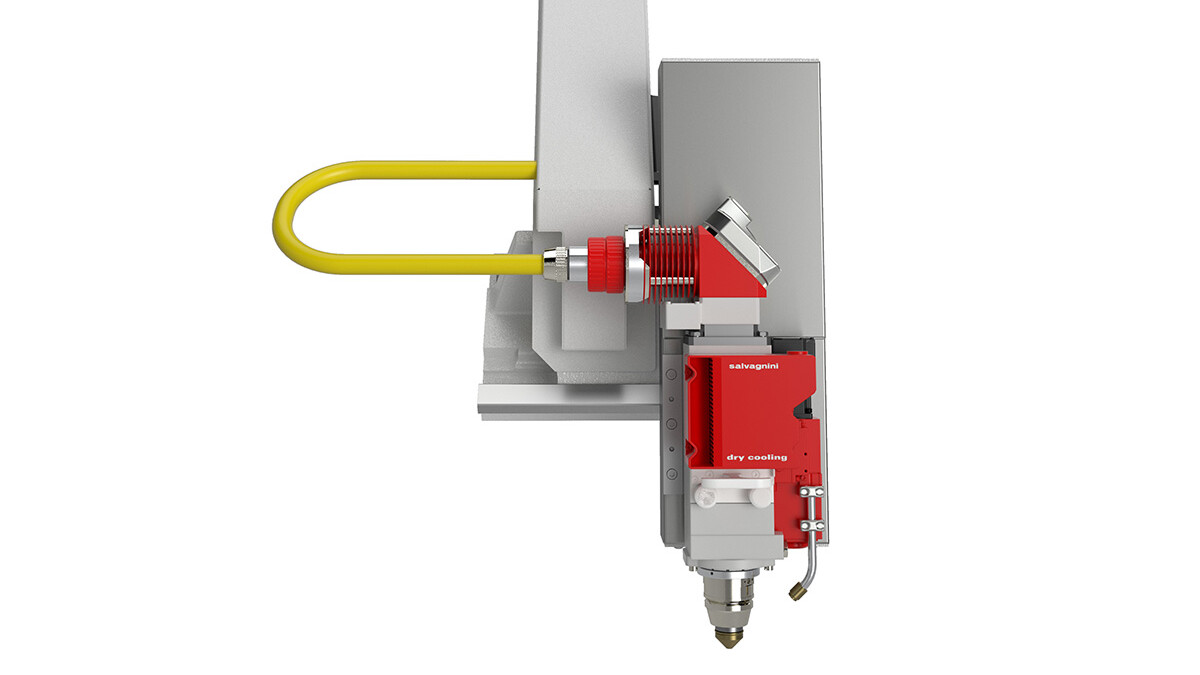

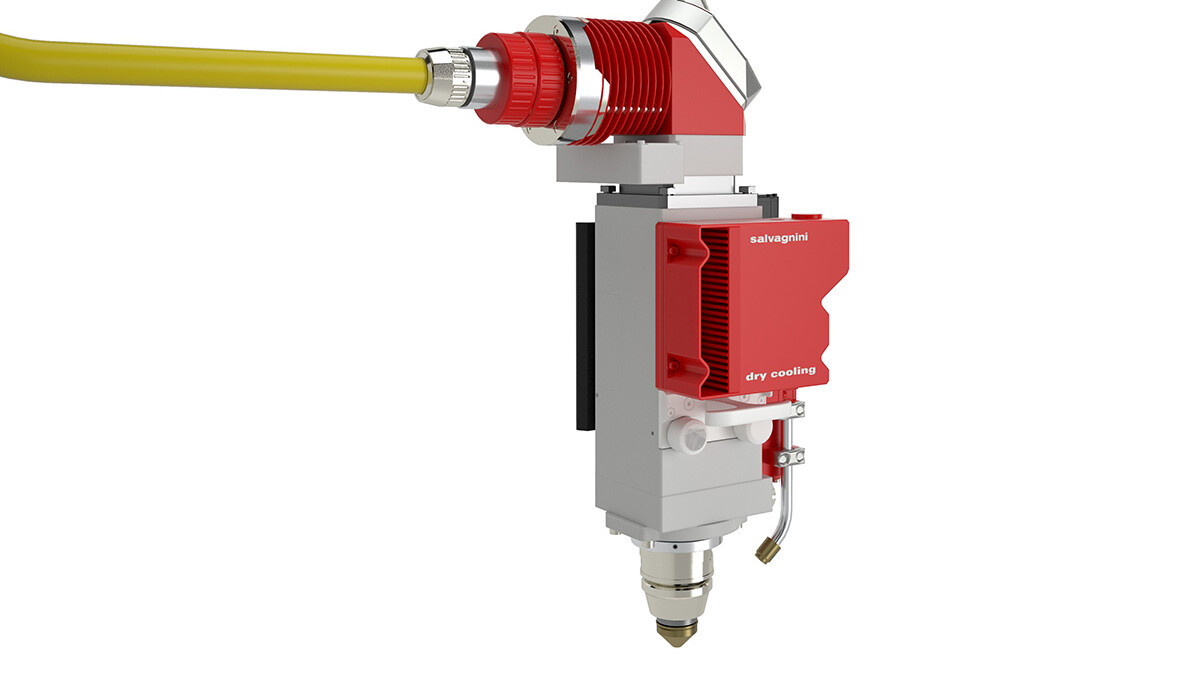

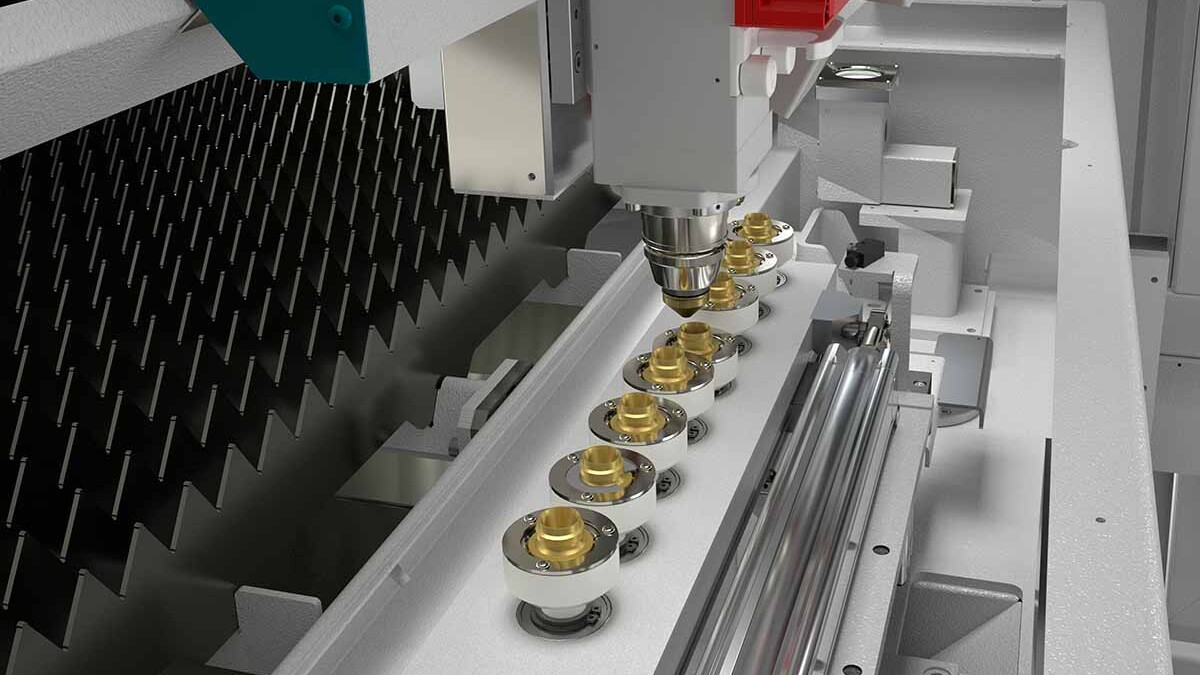

- 单光学切割头可加工各种厚度和材质的板料,且无需进行调整,并加快了生产转换速度。

- 萨瓦尼尼专有控制系统中内置的tradjust功能,能够基于切割轨迹自动为参数建模,使激光系统更易于使用。

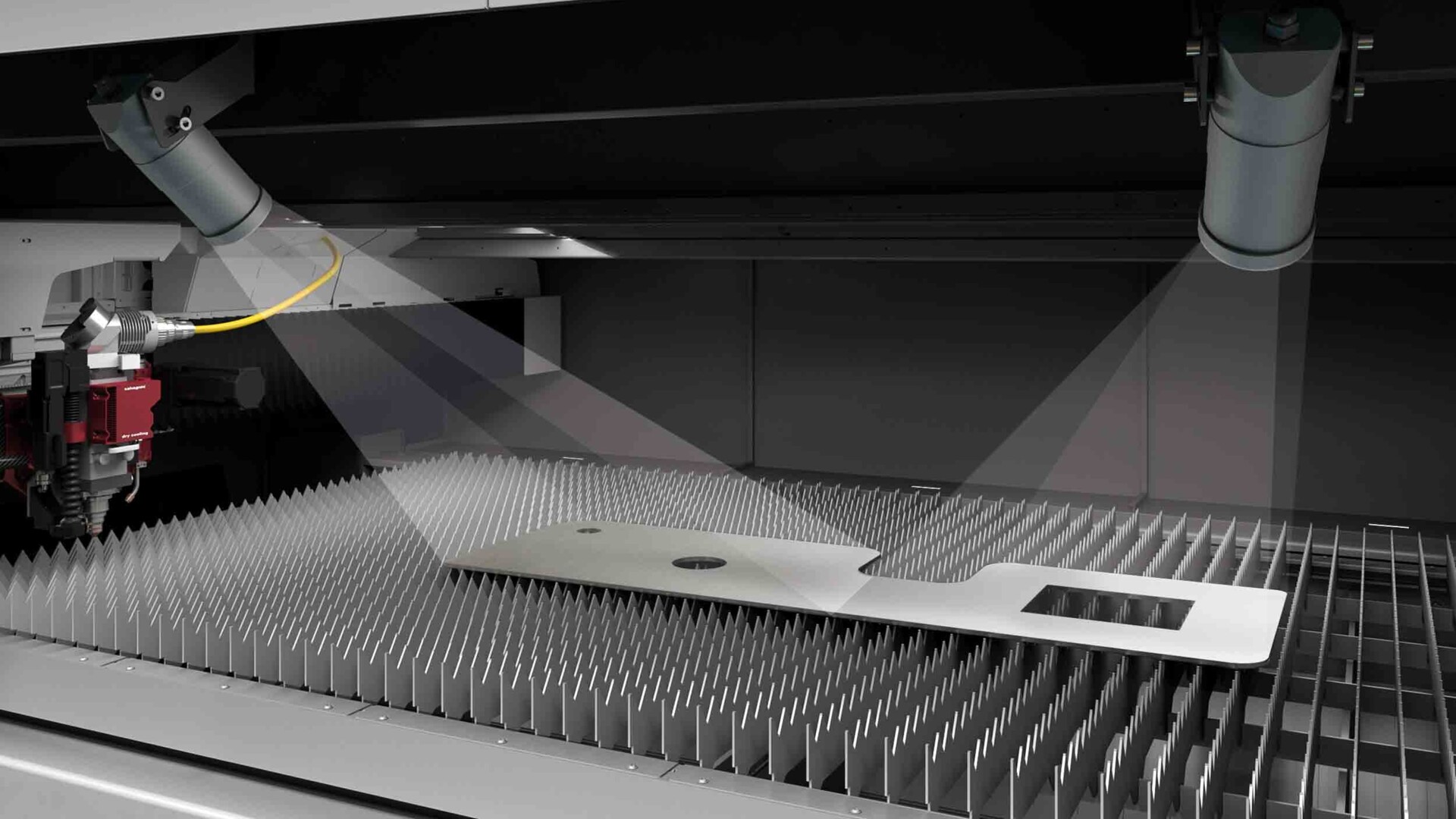

- 基于仿生神经网络的人工视觉技术是简单的解决方案,可以提高系统灵活性并扩展其应用领域。

- 自动上、下料和分拣设备减少了输送金属板材的空闲时间以及堆垛过程中出错或损坏材料的风险。

- 简单易用、用户友好的软件解决方案可加速生产流程并减少错误和操作员干预时间。

生产能力相当于工作量和损失量的总和。即使不能完全消除各个系统上游和下游的冗余和低附加值活动(具有准备、进料和连接功能),自动化程度越高,也意味着利润越高。 在小批量和生产变化快的生产环境中,连接自动上下料设备和直观、易于使用的软件,例如Nexus和Store,是恢复效率和取得优异成绩的制胜法宝。

萨瓦尼尼物联网解决方案 LINKS 的数据显示,光纤激光切割机单机的效率一般不超过 60%。具体数值会因配置而异:自动化系统的平均效率明显更高,上下料解决方案平均能够达到80%,如考虑 LTWS 单塔料库方案则效率更高,可达90%。

萨瓦尼尼提供广泛的服务来保证长期的效率,确保最大的可靠性和生产力。服务范围包括对已安装系统的编程、使用和维护进行多层次培训,充分挖掘其潜力;签订维护合同,保证设备的最高效率和可靠性;还包括利用最先进的数字工具对生产流程进行数据分析和优化等高级服务。

L3.G4 光纤激光切割机最基础的自动化配置是 CPE,即一种超快速的电动托盘更换装置。待加工原材料始终会经过已加工板材的上方,避免任何来自上游设备的废料落到原材料之上。

激光系统的生产率受到外部因素的影响,即系统无法控制的所有因素,例如批量大小、生产变化的频率以及材料/厚度的混合;以及技术因素,如功率、自动化和数字化水平。

由于不同应用领域使用的板材种类、厚度以及生产策略都不尽相同,因此多功能成为了技术选择的关键因素,而这正是L3.G4光纤激光切割机,和L5高动态光纤激光切割机的优势所在。

日益增多的小批量订单需要快速自动化来实现即时的或在不占用生产时间情况下完成产品切换。萨瓦尼尼自动化系列提供模块化和紧凑型系统,用于管理增加的产量,以及对下游流程开放的系统,使之便于集成到工厂的生产流程中。

切割厚度和切割效率,均取决于激光源的功率。萨瓦尼尼提供高性能光源,包括6kW高功率密度光源和8kW高功率密度及高效率光源。

通过采用先进的数字技术,可以实施和管理复杂、集成、高度自动化的高性能系统,还可以帮助开发无需改变生产布局结构的简单解决方案,使智能制造的世界变得更加触手可及。

通过消除停机时间和优化流程中的每一个步骤,可以提高效率和生产率。由于集成了最先进的数字技术,如软件、物联网和人工智能,这些目标现在都可以实现。这些解决方案可为操作员提供支持,确保实时监控,促进与系统的互动,并改善流程的可视化。此外,它们还能优化操作活动,收集和分析从传感器、机械和控制系统接收的数据。这些技术使确定优先级、规划加工操作以及与外部环境互动成为可能,从而保证了最高的加工效率。

- 人工视觉应用提高了系统的灵活性并拓宽了其应用领域。

- STREAMLASER 编程软件提高了材料效率并降低了成本。

- SAFE GRID功能可以自动优化零件相对于工作台格栅的定位。

- NEXUS软件可以自动生成材料分拣程序。除了传统的,需要在创建套裁程序之后,再确定分拣策略的操作方法之外,NEXUS 可以在创建套裁程序之前制定分拣策略。

- OPS流程管理软件实时接收来自工厂 ERP/MRP 的生产清单,并支持设定活动、定义优先级、规则和算法。

提高激光切割机的生产力,意味着需要保证整个工艺流程的效率。萨瓦尼尼特有的算法将激光源与智能传感器解决方案、切割上游和下游的自动化、数字技术,以及流程控制等融为一体。结果如何? 实现了更高的性能,及更为优化的生产流程。

萨瓦尼尼一直致力于对环境影响更小的生产解决方案,最大限度地保证操作人员的安全、并符合人体工程学的使用和资源优化。

L3.G4 能源的利用十分高效,其中一些型号的效率超过50%。

专利的AVC技术可以有效控制自动化设备的压缩空气消耗,其仅在必要时才会产生真空。

ACUT选配项可使用压缩空气切割厚度达 20 毫米的板材,其生产率与使用氮气切割类似,但成本却大大降低。

APM2可通过紧凑交钥匙工程与ACU相连,并能直接连接到气动系统确保切割过程所需的压力值。

Impacts 软件可监控消耗量,并主动进行优化。

激光设备所采用的自适应技术、专有算法、闭链控制和技术解决方案可有效减少废料,充分利用材料并减少废料,其高效功率密度在市场上亦十分优秀。

每个萨瓦尼尼系统的设计宗旨是:

- 经久耐用:多年后仍可根据新策略或新生产需求进行改进、更新或扩展。

- 设备报废时可进行回收。每个系统都由钢制机械部件和金属外围护板组成,不含有机溶剂或含重金属的着色剂。

无论选择何种技术,萨瓦尼尼都保证:

- 遵循最严格的认证标准,最大限度地保障操作员的安全性。

- 基于每个应用领域的特定解决方案,最大限度地利用系统。

- 使用简单,专有的系统管理和设定软件针对每种特定技术都进行了优化。

L3.G4采用极其易用的原创龙门架构,最大程度地确保了日常工作的可触达范围。

技术参数

| 型号 | L3-30.G4 | |

| XY 轴工作范围 (mm) | 3048 x 1524 | |

| Z 轴行程 (mm) | 160 | |

| XY 轴最大移动速度 (m/min) | 170 | |

| 定位精度1 | ||

| 定位误差 Pa | 0.05 | |

| 平均定位偏差 Ps | 0.03 | |

| 光纤激光源 | 2000W | 3000W | 4000W | 6000W | 8000WE5 | 8000W |

| 切割能力(最大切割厚度,mm)2 | ||||||

| 铁板 | 15 | 20 | 20 | 25 | 25 | 25 |

| 不锈钢 | 10 | 12 | 15 | 20 | 25 | 25 |

| 铝 | 8 | 10 | 15 | 20 | 25 | 25 |

| 铜 | 5 | 8 | 8 | 8 | 10 | 10 |

| 黄铜 | 5 | 6 | 8 | 8 | 10 | 10 |

| 最小加工厚度(mm) | 0.5 | |||||

| 能耗(kW) | ||||||

| 峰值整机功率(kW)3 | 16 | 18 | 21 | 28 | 28 | 34 |

| 平均整机功率(kW)4 | 11 | 12 | 13 | 16 | 16 | 20 |

1 测量结果根据 VDI3441 的最大轴长计算。

2 极限厚度的切割质量可能取决于几何形状、材质和系统运行条件。达临界值时,板材下表面可能出现毛刺。这些数值仅针对萨瓦尼尼的标准参考材料。

3 峰值整机功率是基于标准系统配置下(设备、光源、冷却器、除尘器)对 0.8 到 6 mm 的低碳钢板材进行的3次切割周期而计算得出的。

4 平均整机功率是基于标准系统配置下(设备、光源、冷却器、除尘器)对 0.8 到 6 mm 的低碳钢板材进行的3次切割周期而计算得出的。

5 高效版本。