適応性の高いハイブリッド技術を採用したパンチレーザー

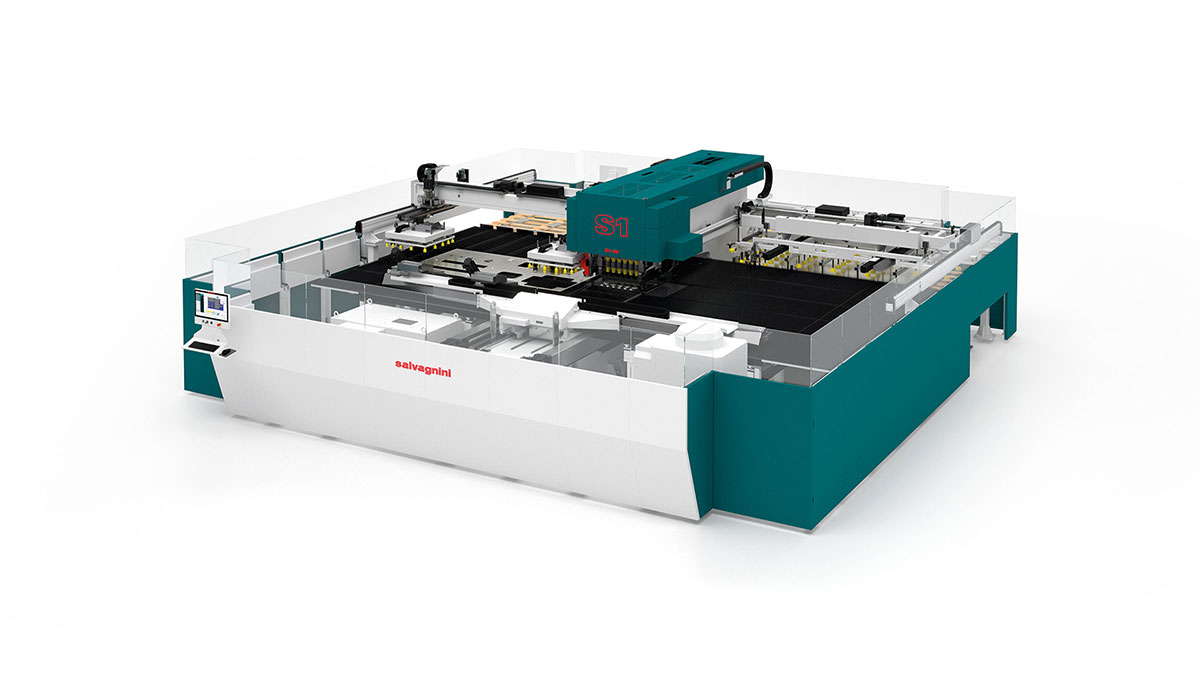

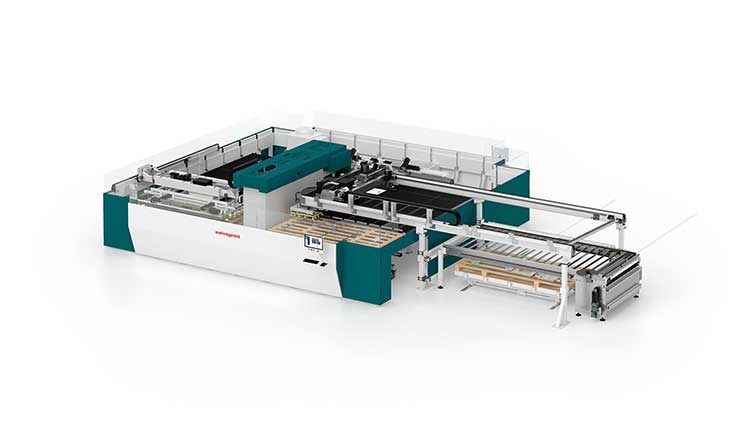

S1は、パンチング、成形、タップ加工、切断、そしてパーツの切り離しを行う真のワークセンターです。生産プロセスを最適化し、無駄を省き、中間処理やオペレーターの介入を最小限に抑えます。

最先端のソリューション

S1ファイバーレーザー複合パンチングシステムは、パーツのパンチング、成形、タップ加工、切断を行う真のワークセンターです。

製品概要

S1ファイバーレーザー複合パンチングシステムは、加工効率を最大限に高めます。パンチング、成形、切断(切り離し)のすべての作業が自動化され、単一システムで行われるため、仕掛品を排除し、オペレーターの手動介入を必要とせず、極めて高い繰り返し精度を実現します。

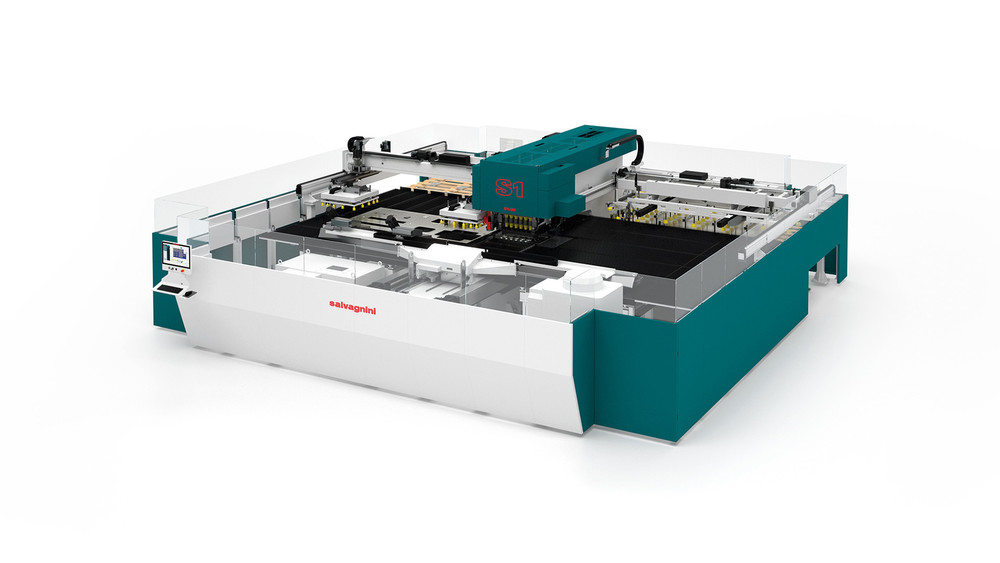

倉庫タワーや自動搬入/搬出装置は、システムの自動化を高め、様々な戦略の中から選択できるようにします。

• パーツ1品生産

• スクラップの保存とスケルトンの搬出を伴う、マイクロジョイントの有無を問わない複数のパーツや複数取り製品の生産

• スケルトンの解体を伴う、切り離されたネスティングと複数パーツの生産

S4に組み込まれた適応技術は、システムをインテリジェントにし、 様々な変更に自動的に適合できるようにし、無駄や手直しを排除し、高品質の加工を可能にします。

• センタリング制御システムは搬入シートを測定し、必要に応じて実際に測定された寸法にプログラムを適合させます。

• 2キャリッジマニピュレーターは、シートの寸法や重さに応じて動作を変化させます。

• 自動化システムは、マニピュレーターの軸の熱膨張を自動でチェックし、 その変動を補正することで、極めて高い位置決め精度を実現しています。

• 下降が制御されたツール移動ドライブは、サイクルタイムを短縮し、パンチングの品質を向上させます。

インテリジェントなシステムと均一な品質

S1ファイバーレーザー複合パンチングシステムについて、お客様からよく頂く代表的な質問とその回答をまとめました。

サルバニーニにおいて、パンチングとは常にパーツの成形と切断の複合的なプロセスであり、切断はシャーまたはレーザーによって行われます。製品パーツ切断(切り離し)を行えることにより、パンチングマシンを近代的で効率的な生産フローに組み込むことができます。

今日の生産状況では、パンチングマシンの役割は製品によって異なります。生産されるパーツ、その形状、必要な機械加工、必要な生産性などによって、最適な技術的ソリューションが決まります。

レーザーの柔軟性、優れた切断速度、ファイバー技術の高い汎用性から、S1のようなファイバーレーザー複合パンチングシステムへの関心が高まっています。S1は、パンチング、成形、タップ加工、切断、そしてパーツの切り離しを行う真のワークセンターです。生産プロセスを最適化し、さまざまな作業を単一の作業段階に集約することで無駄を省き、中間処理やオペレーターの介入を最小限に抑えます。そのため、S1は生産性、柔軟性、反応性、効率性を求める企業にとって競争力のあるソリューションとなっています。

パーツの形状、必要な機械加工、ますます小さくなるバッチ(LOT)サイズ、切断品質、電力消費量の削減、想定される生産性など、S1を魅力的な投資対象とする要素が揃っています。

S1はシングルワークセンターであり、加工中のつかみ換えや金型交換を必要とせずに、完成品を自動的に生産できるため、高い生産性が実現されます。

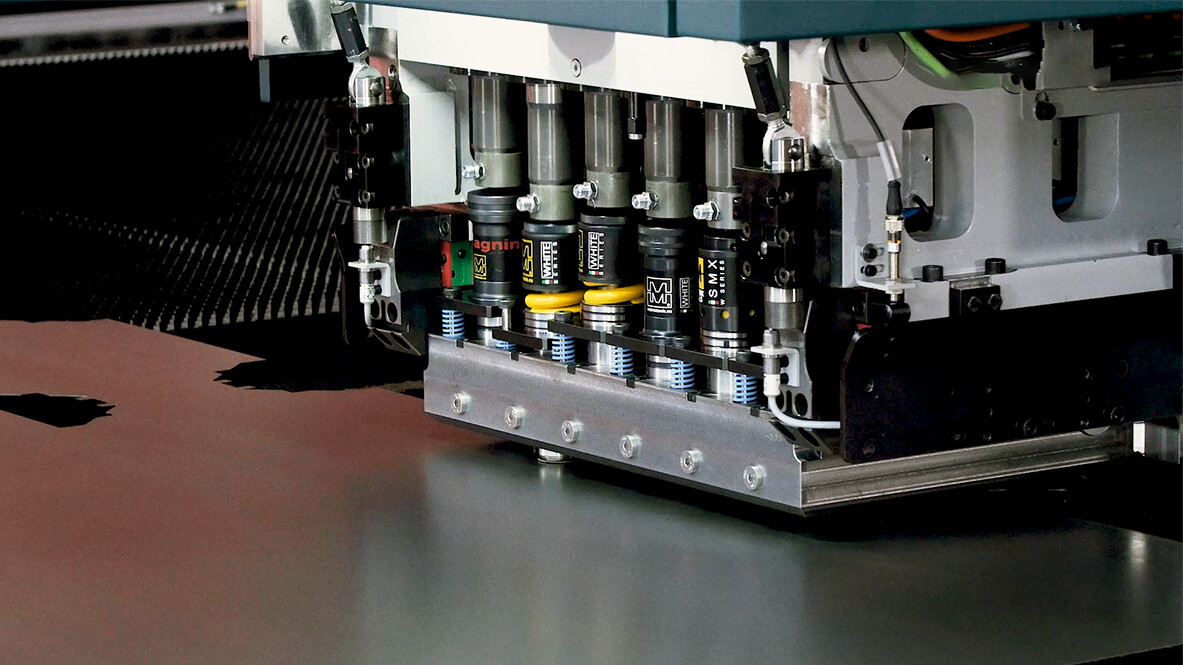

S1は、パンチング加工と切断の作業を完璧に一体化し、再配置と切り離しを自動的に管理します。特許取得済みのマルチプレスヘッドを搭載し、金型はネスティングや複数の加工にいつでも使用でき、加工中に金型交換やオペレーターの手動介入を必要としません。金型のストロークを制御することで、オフセット、リブ、タップなどの加工の幅が広がります。

従来のパンチングでは、生産性や柔軟性は、パンチする為に必要なストライカー部分への移動を含む加工中の金型交換回数や、シートをタレットやシングルパンチの下に移動させる時間に依存し、下流の切断作業に要する時間にも影響されていました。一方、S1は、生産性と柔軟性を融合させて両立させます。進化したハイブリッド技術を採用し、金型を常時使用可能にするマルチプレスヘッドと、シートへの到達性を最大化する多彩な設定が可能な2キャリッジマニピュレーターにより、生産性を最大限に高めます。これらの独自のソリューションは、加工する形状や素材に関わらず金型交換が不要で、大量生産、キット生産(セット流し)、1個生産を同じくらい容易に生産できるため、S1の柔軟性を向上させます。パンチングおよび切断プログラム生成用のプログラミングソフトウェアであるSTREAM.COMBIには、ネストやパーツを最適化する独自のアルゴリズムが含まれており、スクラップの削減やパフォーマンスの向上を実現します。STREAM.COMBIは、シンプルでわかりやすいユーザーインターフェースと、自動プログラミング、対話型の作業工程編集・シミュレーション機能により、最適な生産戦略の選択を容易にし、プログラマーの作業を簡素化します。

マルチプレスヘッドは、サイクル中につかみ替えや金型交換を必要としないので、全体の加工時間を短縮できます。S1の独自機能であるマルチプレスヘッドは、同時に最大59個の金型を収納することができます。パンチダイのアラインメント精度が高く、高品質の加工が可能です。お客様に提案するヘッド仕様は、お客様それぞれの生産ニーズを満たすように設計されており、金型交換が必要な場合でも最小限に抑え、簡単で非常に迅速に行えるようになっています。

様々なS1搬入/搬出ソリューションと進化したプログラミングは、多様な生産ニーズに対応します。

以下を目的として、製品スケルトンを伴うパーツ1品、複数パーツ、および複数取り製品の生産が可能です。

• 生産時間の短縮

• プログラム作成の簡素化

以下を目的として、製品スケルトンを伴うパーツ1品、複数のパーツ、および複数取り製品の生産が可能です。

• ライン生産でのフロー加工の保証

• スクラップの削減

基本設定では、S1は半自動のソリューションです。オペレーターは手動で作業テーブル上にシートを搬入し、加工が完了したら搬出します。マニピュレーターは、すべての加工サイクルにおいて、すべてのシートの再配置を極めて正確に自動管理します。

サルバニーニは、各作業段階を最適化し、複数の技術的処理のライン統合またはシステム統合を促進することで、無人処理を可能にする高度な自動化を備えた搬入および搬出ソリューションを提供しています。

S1は、単なる切断機能を持つパンチングマシンまたはレーザーというものではなく、2つの異なる技術のコンビネーションであり、それに高度なサイクルを加えることで、加工シートの動作を最適化することができます。最適な技術と自動化ソリューションの選択を決定するのは、製造するパーツ、その形状、材料、板厚、必要な機械加工、必要な生産性のレベルです。S1を選択するかどうかは、これらの基準に基づいて評価する必要があります。

サルバニーニは、各作業の効率を最適化するソリューションに加えて、 自動化やプロセスソフトウェアを提供しています。これらは、生産フロー全体を適切に組織化することで、無人作業や完全自動作業の高レベルな自動化を実現し、人件費や投資回収期間への影響を低減することができます。

サルバニーニでは、倉庫タワーと自動搬入/搬出および仕分け装置を組み合わせて幅広く提供しており、システムの自動化と生産効率をより向上させています。これらの装置は、様々な素材や板厚をジャストインタイムで加工し、素材供給の待ち時間を最小限にします。また、ヒューマンエラーによるリスクや素材の損傷を低減します。これらはモジュール式でカスタマイズ可能なソリューションで、最初に設置した後でも拡張や変更が可能です。

MAC 3.0は、センサー、公式、アルゴリズムの統合技術であり、パネルベンダーをインテリジェントなものにします。これにより無駄を省き手直しを最小限にし、加工される材料のばらつきをサイクル中に測定して補正します。

S1は、3メートルまたは4メートルの材料を加工するために、2つのサイズが用意されています。どちらの機種も、豊富な搬入/搬出の自動化オプションの中から選択して構成することができます。お客様にご提案する機種は綿密な加工判定調査に基づいて選択されます。サルバニーニの専任者は、お客様の生産ニーズに最も適した仕様構成を決定できるように、応用分野、生産戦略、生産構成を含む数多くの変数を評価し、お客様を全力でサポートします。

技術データ

| 機種 | S1.30 | S1.40 |

| 最大素材寸法(mm) | 3048 x 1524 | 4064 x 1524 |

| 最小素材寸法(mm) | 370 x 300 | 370 x 300 |

パンチング | レーザーカッティング | |

| テクノロジー | マルチプレスヘッド | ファイバーレーザー |

| 発振源(W) | - | 2000~3000 |

| アシストガス | - | 窒素、エアー |

最大板厚(mm) |

| |

| アルミニウム UTS 265 N/mm2 | 5.0 | 5.0 |

| 軟鋼 UTS 410 N/mm2 | 5.0 | 5.0 |

| ステンレス UTS 660 N/mm2 | 5.0 | 5.0 |

| 最小板厚(mm) | 0.5 | 0.5 |