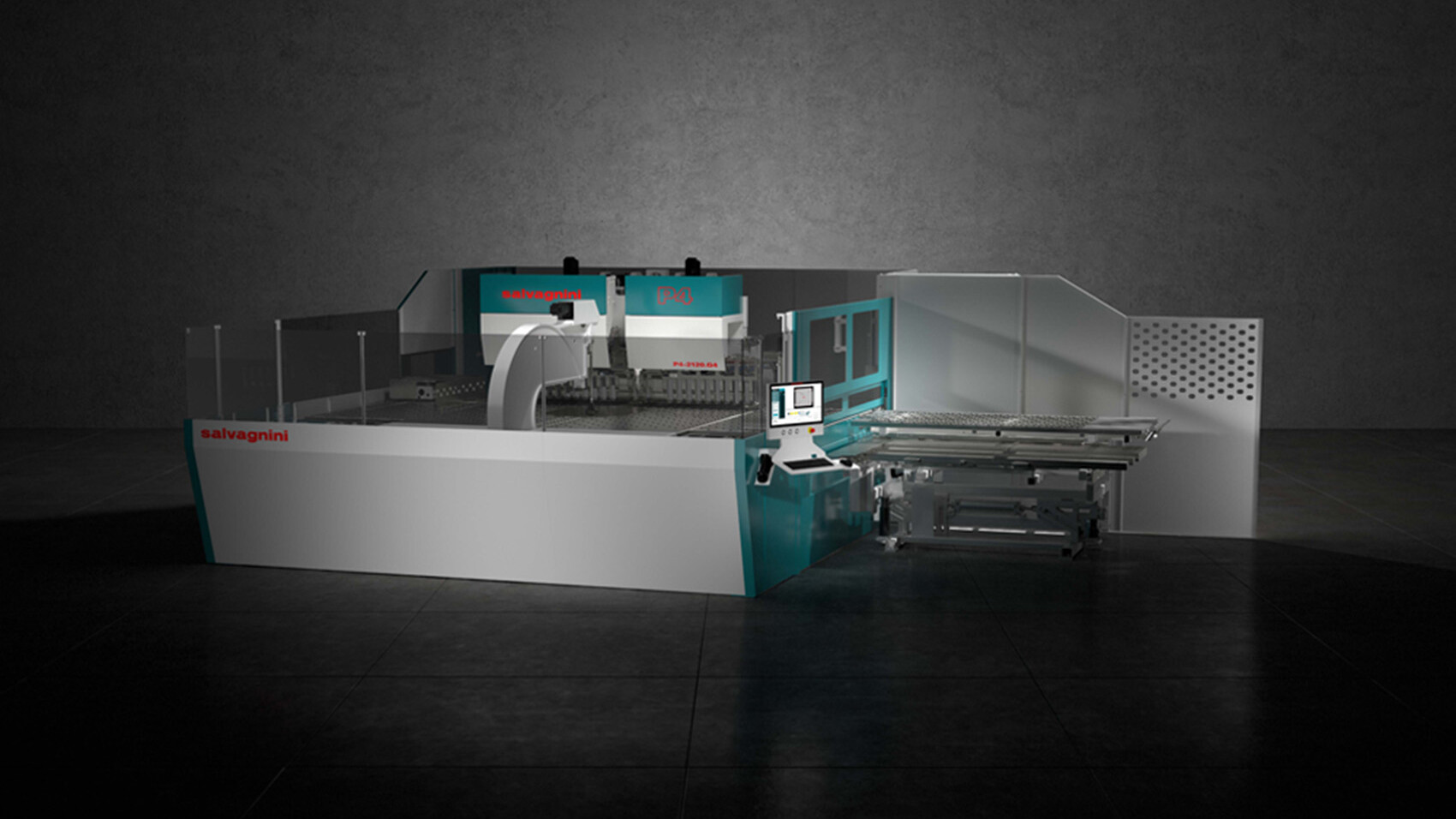

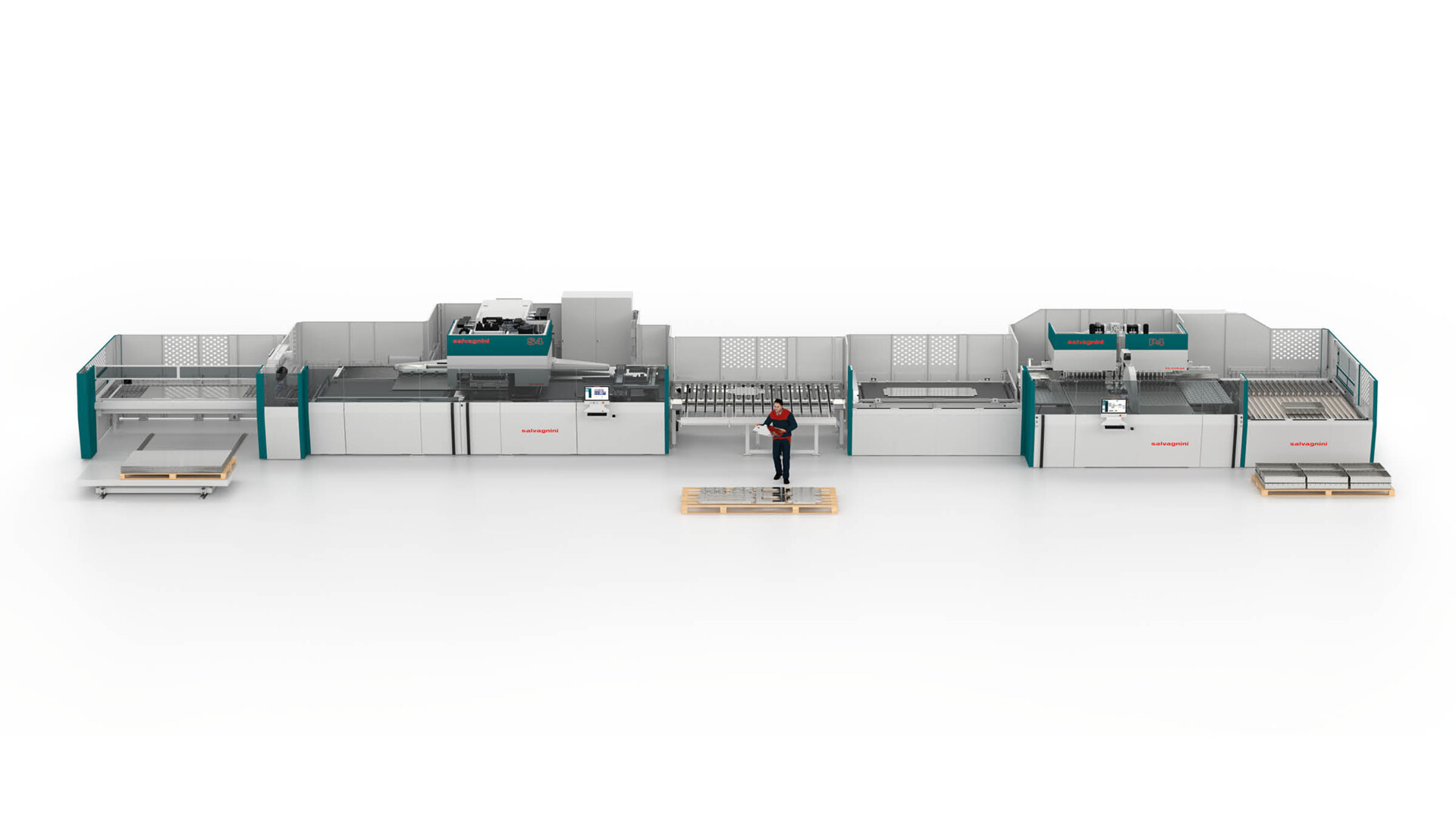

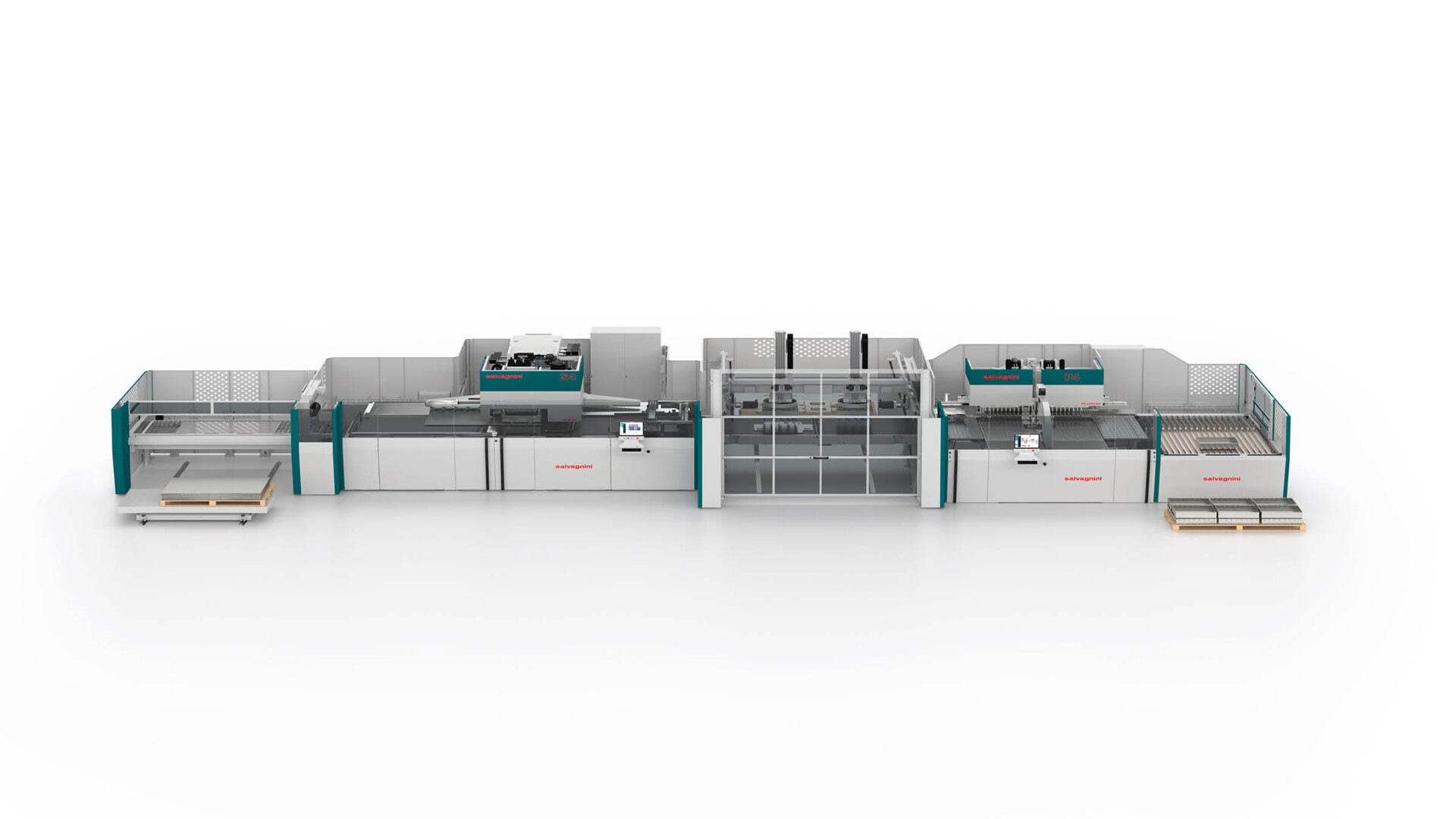

S4+P4: Línea de Fabricación Flexible

La línea S4+P4 realiza ininterrumpidamente producciones de lote individual o en kit reduciendo al mínimo los tiempos de ciclo, los semielabaorados y las manipulaciones intermedias, eliminando los cambios de herramientas.

Elaboraciones de flujo rápido, 100% garantizadas

Los elementos, ya sea material bruto o panel plegado, pasan uno a uno por todas las estaciones de trabajo ininterrumpidamente y en poco tiempo, minimizando el tiempo de producción y optimizando el rendimiento. La inteligencia de línea, que conoce los tiempos de elaboración y de producción de las piezas y de las máquinas, gestiona de forma independiente la disponibilidad de las estaciones, optimizando el resultado en función del modo de producción aplicado al flujo que se está elaborando (kit, MTO, etc.).

Resumen de producto

La línea S4+P4 funciona de forma completamente automática, desde la carga de la chapa hasta la descarga del panel acabado, sin intervención del operario. Garantiza repetibilidad, calidad y productividad al integrar automatización, tecnologías adaptativas e inteligencia de software para un funcionamiento seguro sin presencia de operario.

La línea S4+P4 asegura un flujo de producción continuo y rápido, minimizando los tiempos de tránsito y eliminando los semielaborados. Gracias a la automatización integrada y a la inteligencia de línea, garantiza un takt time elevado, prestaciones optimizadas y uso eficiente de recursos, sin manipulaciones intermedias.

La línea S4+P4 se adapta a distintas estrategias de producción — Make To Order (MTO), Make To Stock (MTS), lote individual y lotes medianos o grandes — ajustando automáticamente flujos, recursos y sincronización de máquinas para maximizar la productividad y reducir despilfarros.

La inteligencia de línea monitoriza y equilibra continuamente las cargas entre estaciones. Gestiona de forma autónoma la disponibilidad y el buffering dinámico, optimizando el flujo y evitando cuellos de botella, de modo que S4 y P4 trabajen siempre con la máxima eficiencia.

Ideal para piezas muy variables o complejas, el sistema gestiona producciones paramétricas adaptándose a diferentes tamaños, materiales y nestings. Permite producción just-in-time y por kits con tiempos de preparación reducidos, alta flexibilidad y precisión.

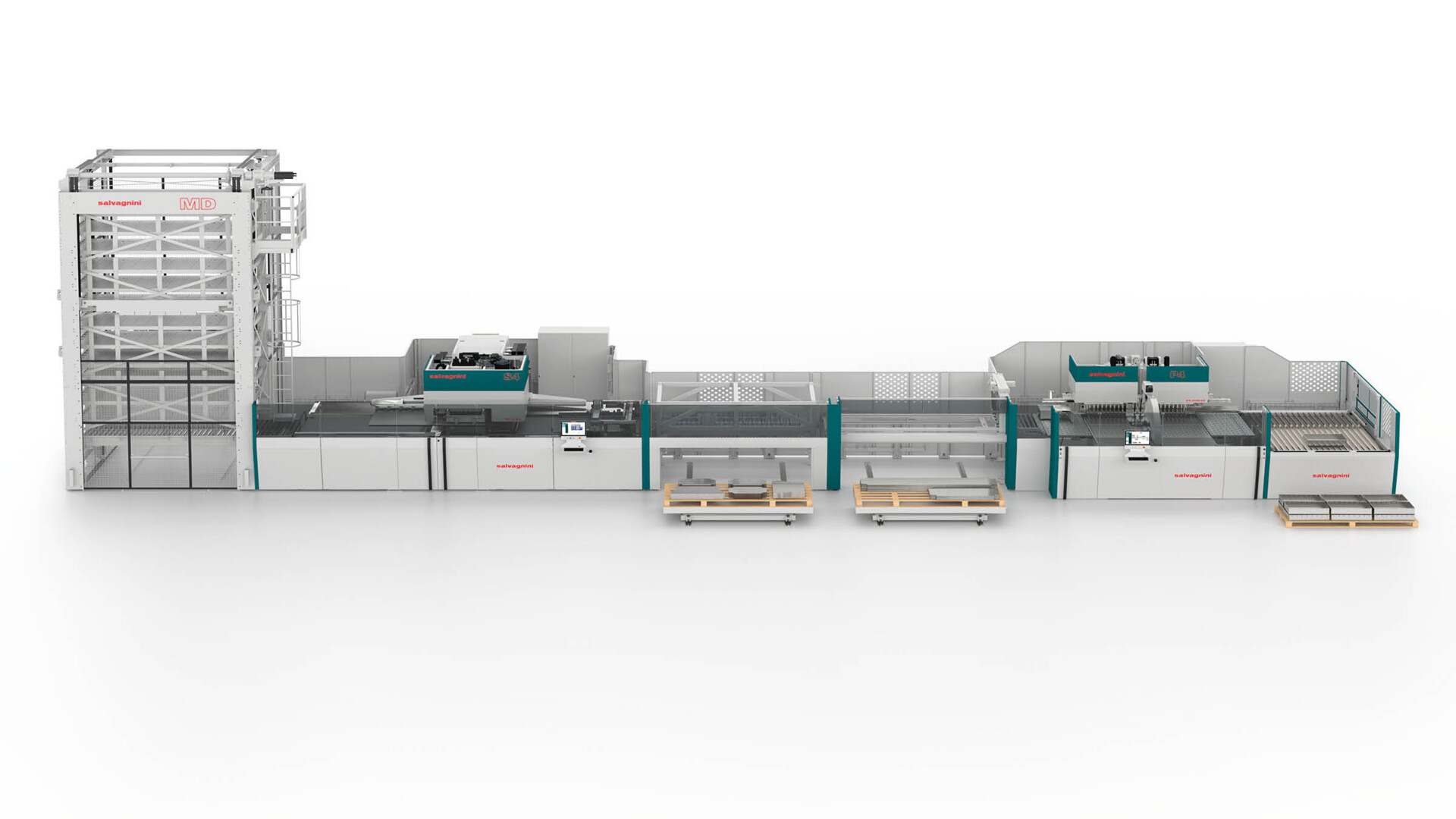

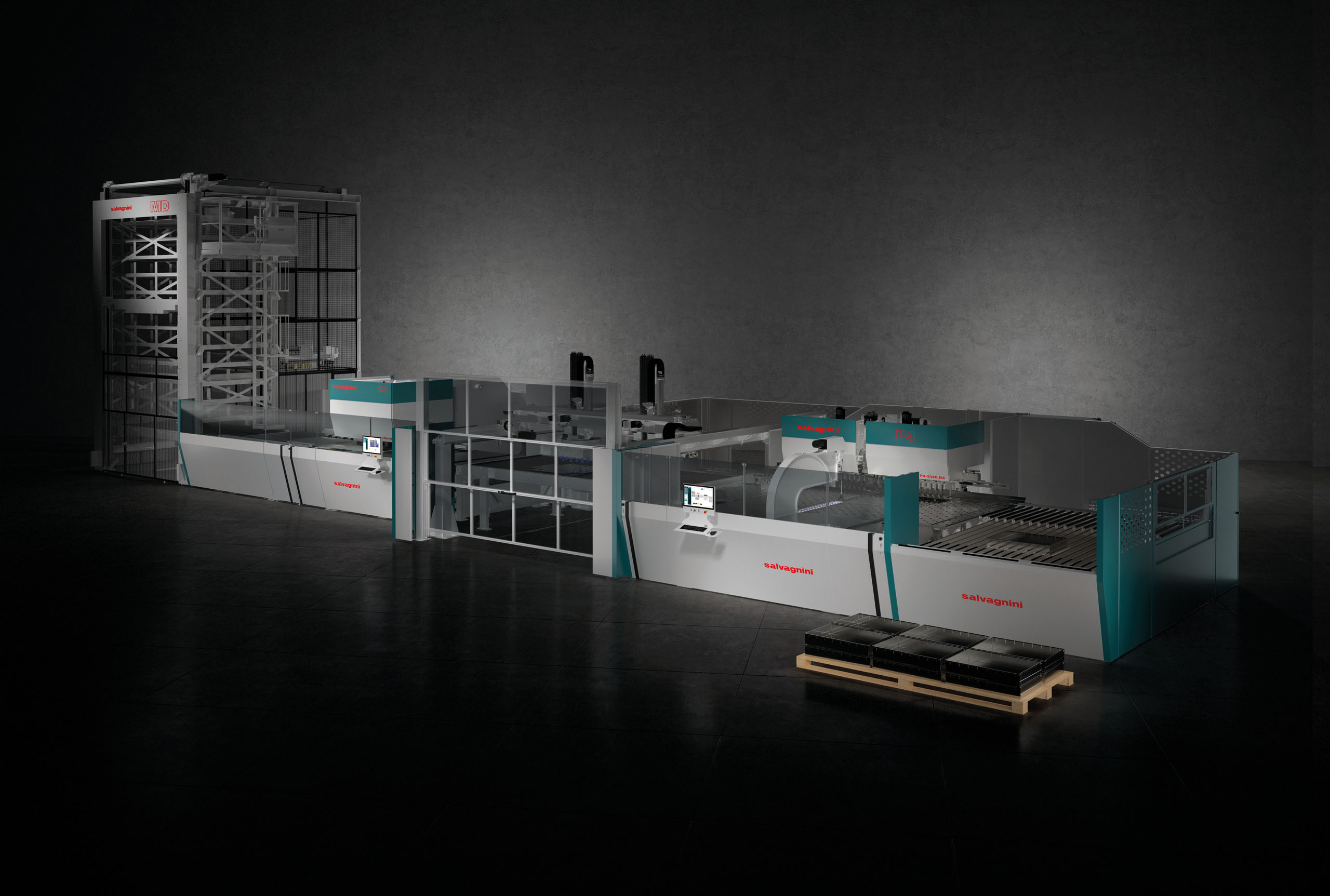

La línea S4+P4 es sumamente configurable, gracias a la integración con toda la gama de automatización Salvagnini. Las conexiones de carga/descarga y clasificación de Salvagnini satisfacen cualquier exigencia de automatización: ya sea el funcionamiento autónomo, la integración en celdas flexibles o en fábricas automatizadas que funcionan con luces apagadas.

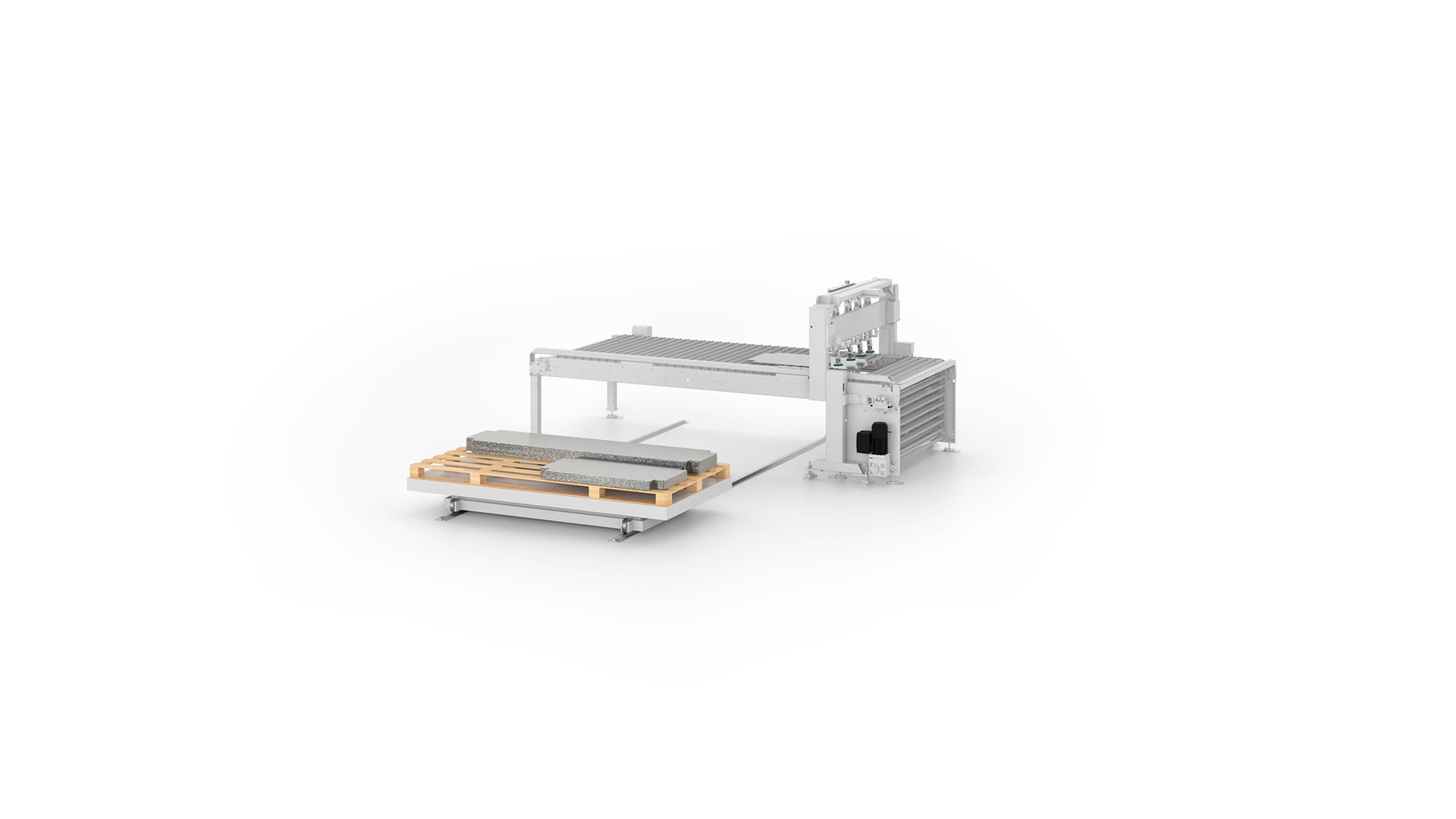

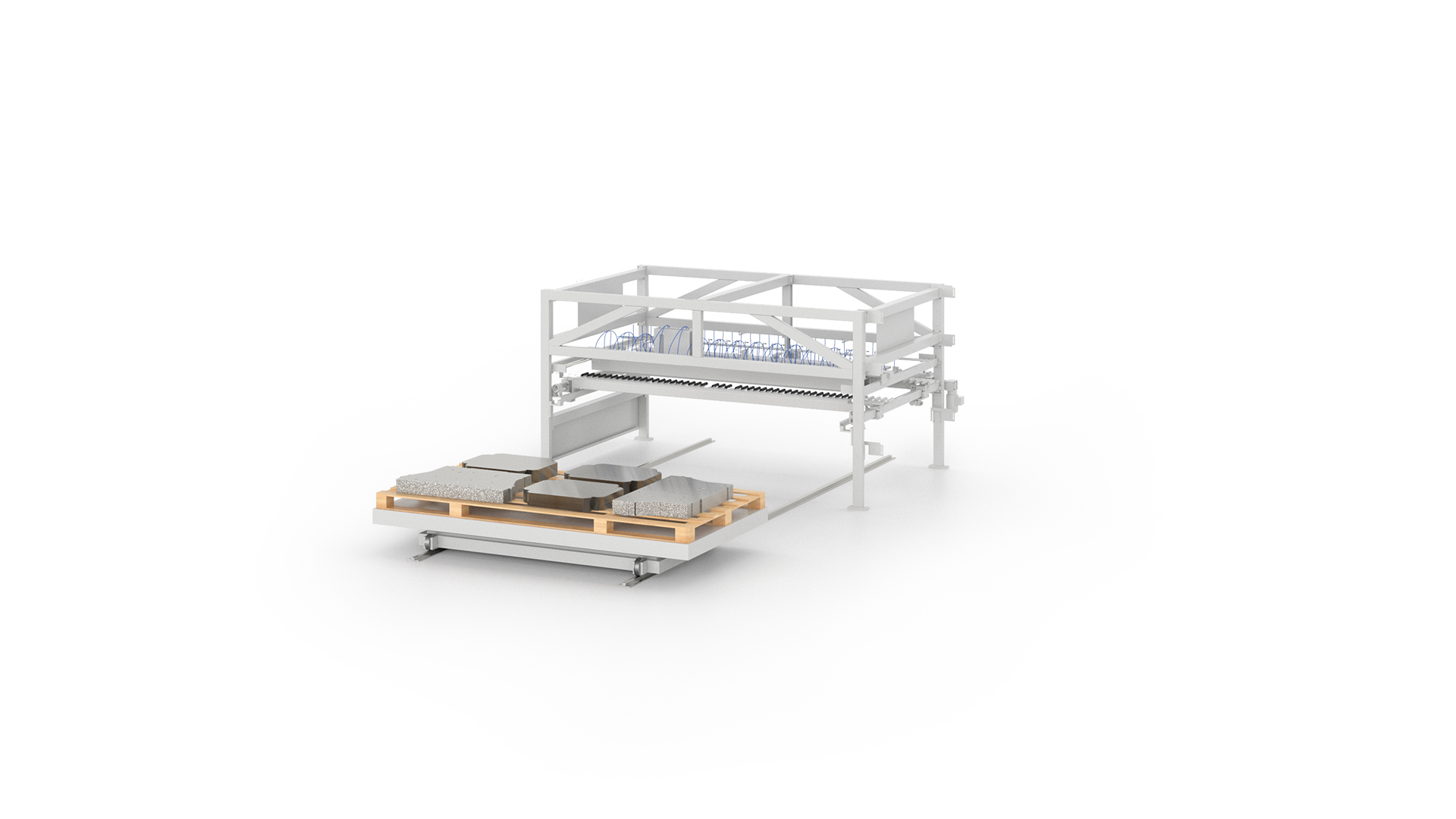

Dispositivos de alimentación

Salvagnini ofrece diferentes tipos de conexiones de alimentación: transportador pasante, plano transportador desapilador automático, almacén automático de hojas de una sola torre o almacén de bandejas automático multitorre.

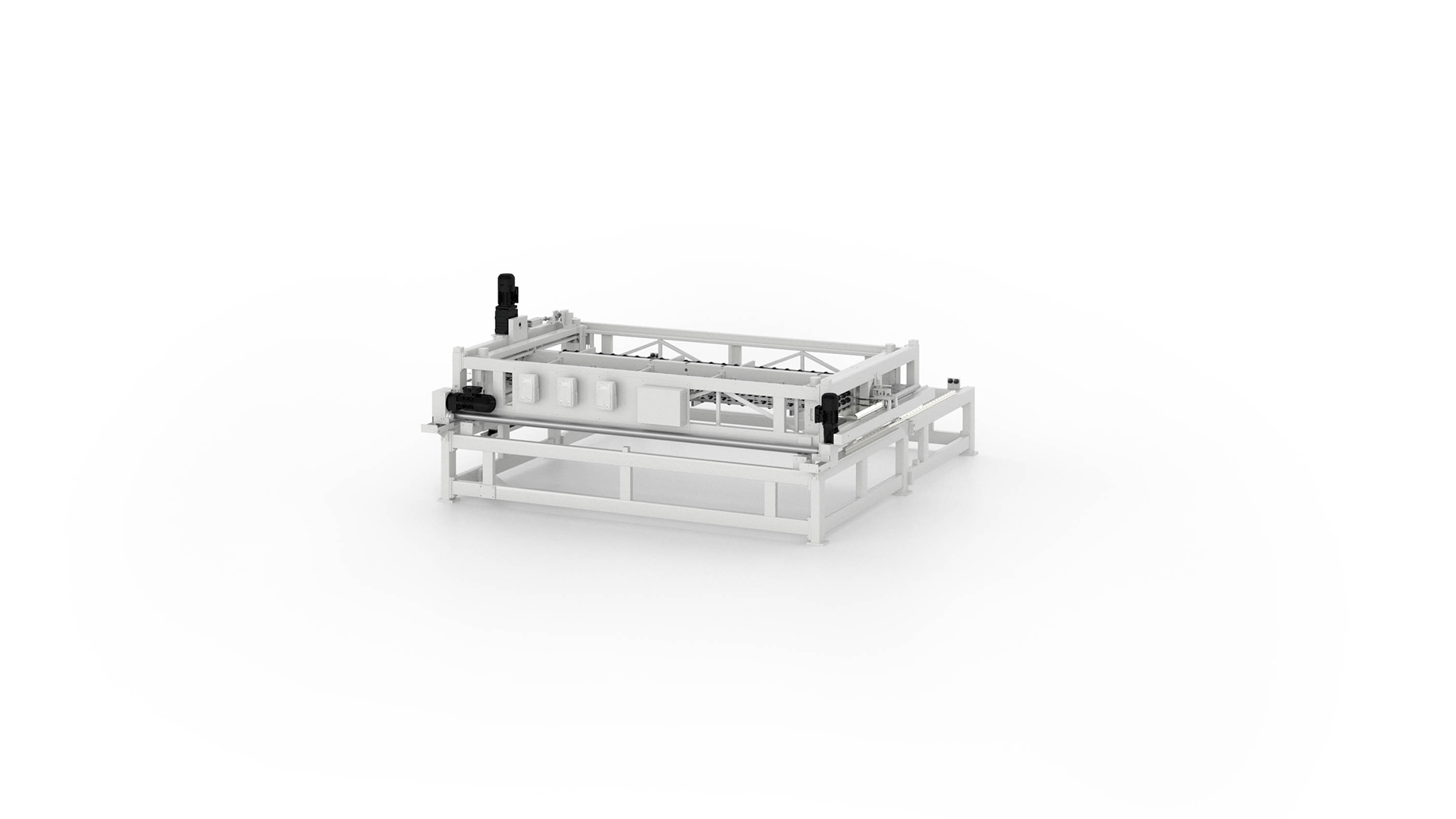

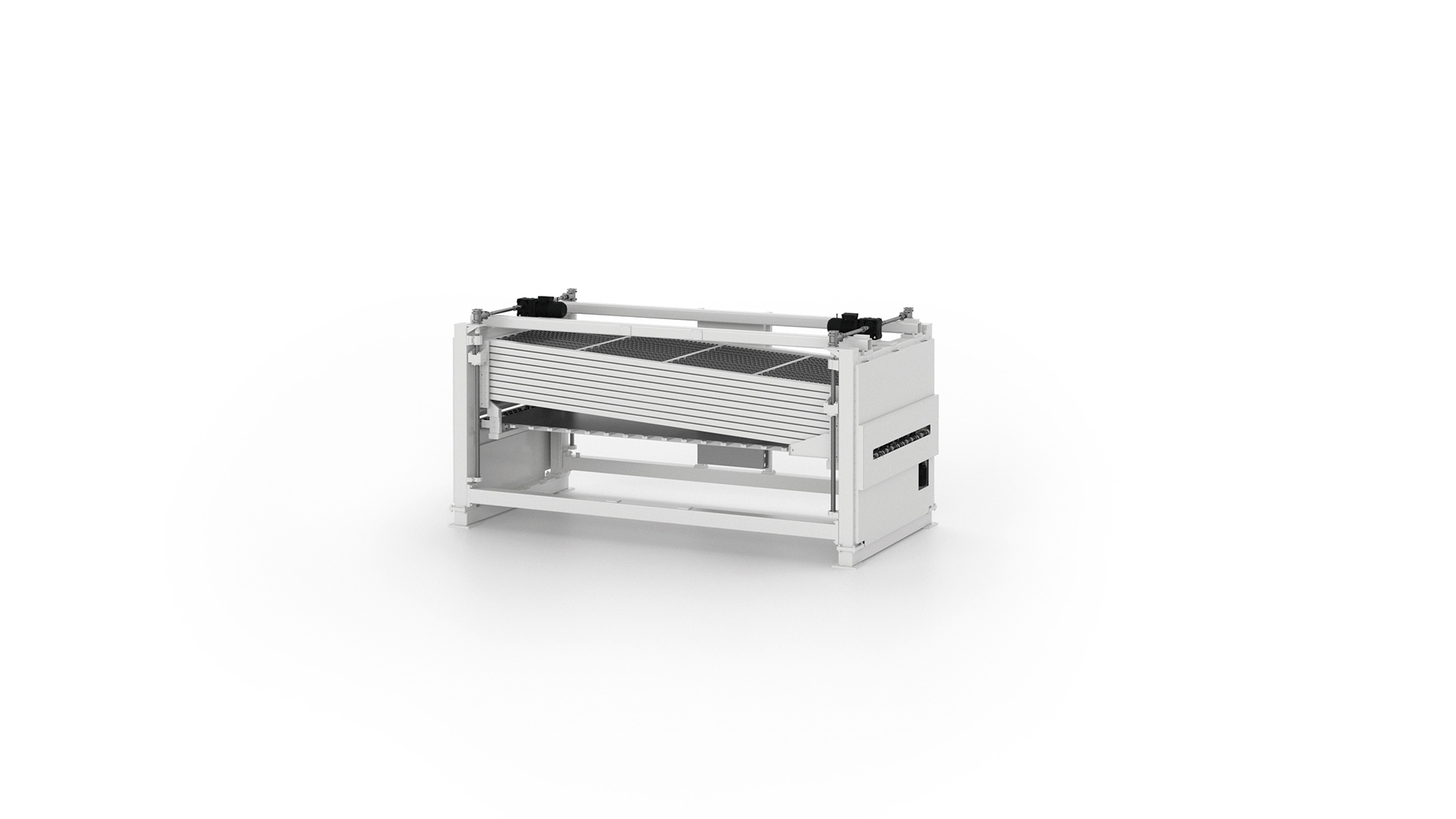

Dispositivos de transferencia

Los componentes de la línea también incluyen los dispositivos de transferencia y volteo de la chapa.

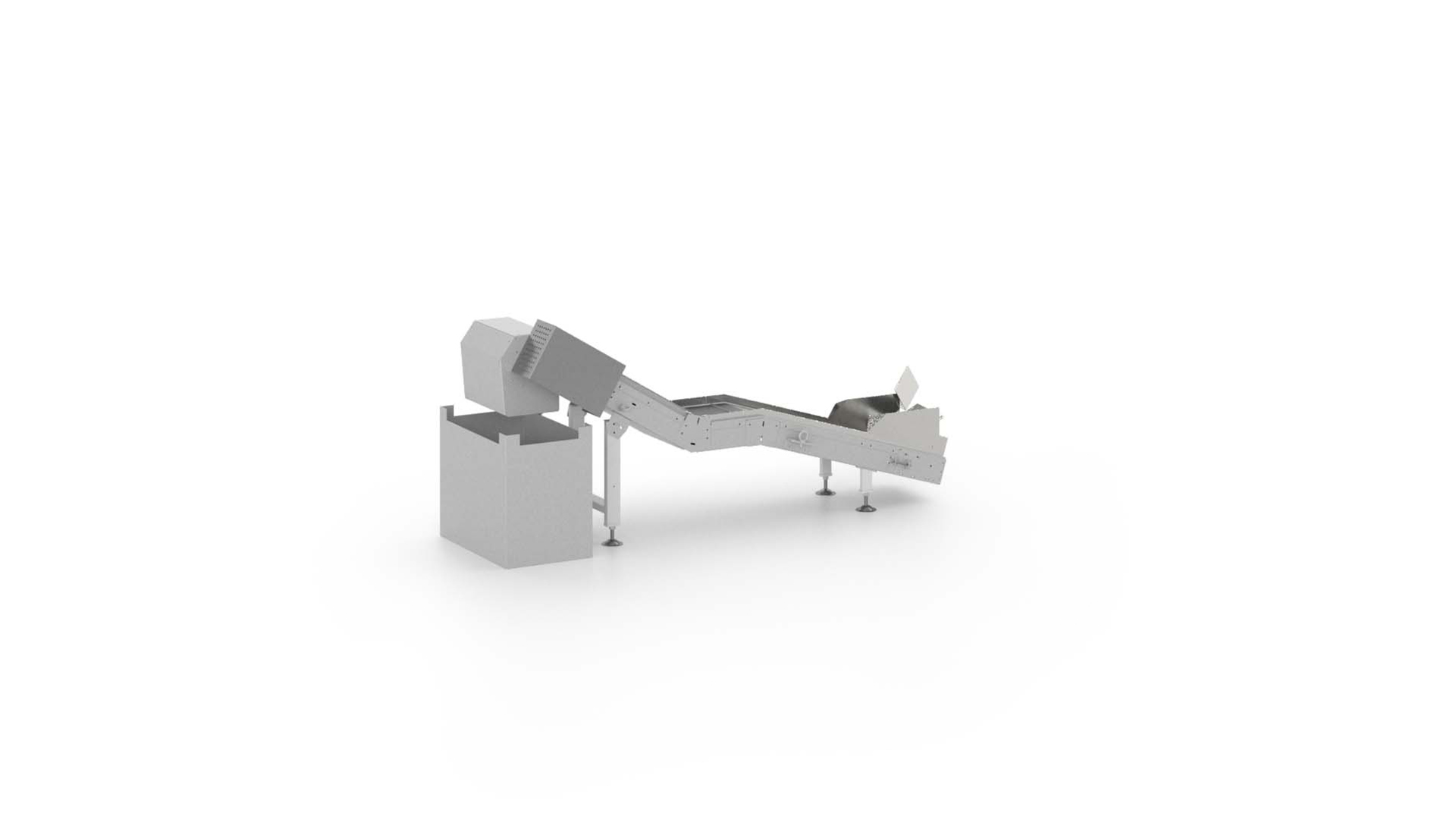

Dispositivos de carga y descarga

Las piezas punzonadas y/o cizalladas se pueden desviar hacia cajas de recogida adecuadas, hacia un buffer o hacia uno o varios apiladores, almacenes intermedios, o bien enviarlas directamente a otras elaboraciones. Los paneles plegados pueden ser descargados por diferentes dispositivos de descarga, manuales o robotizados.

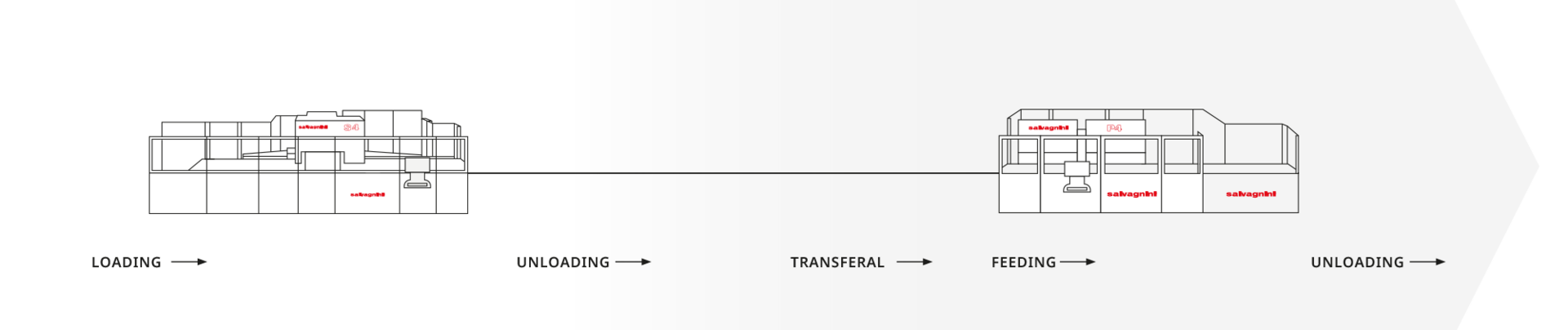

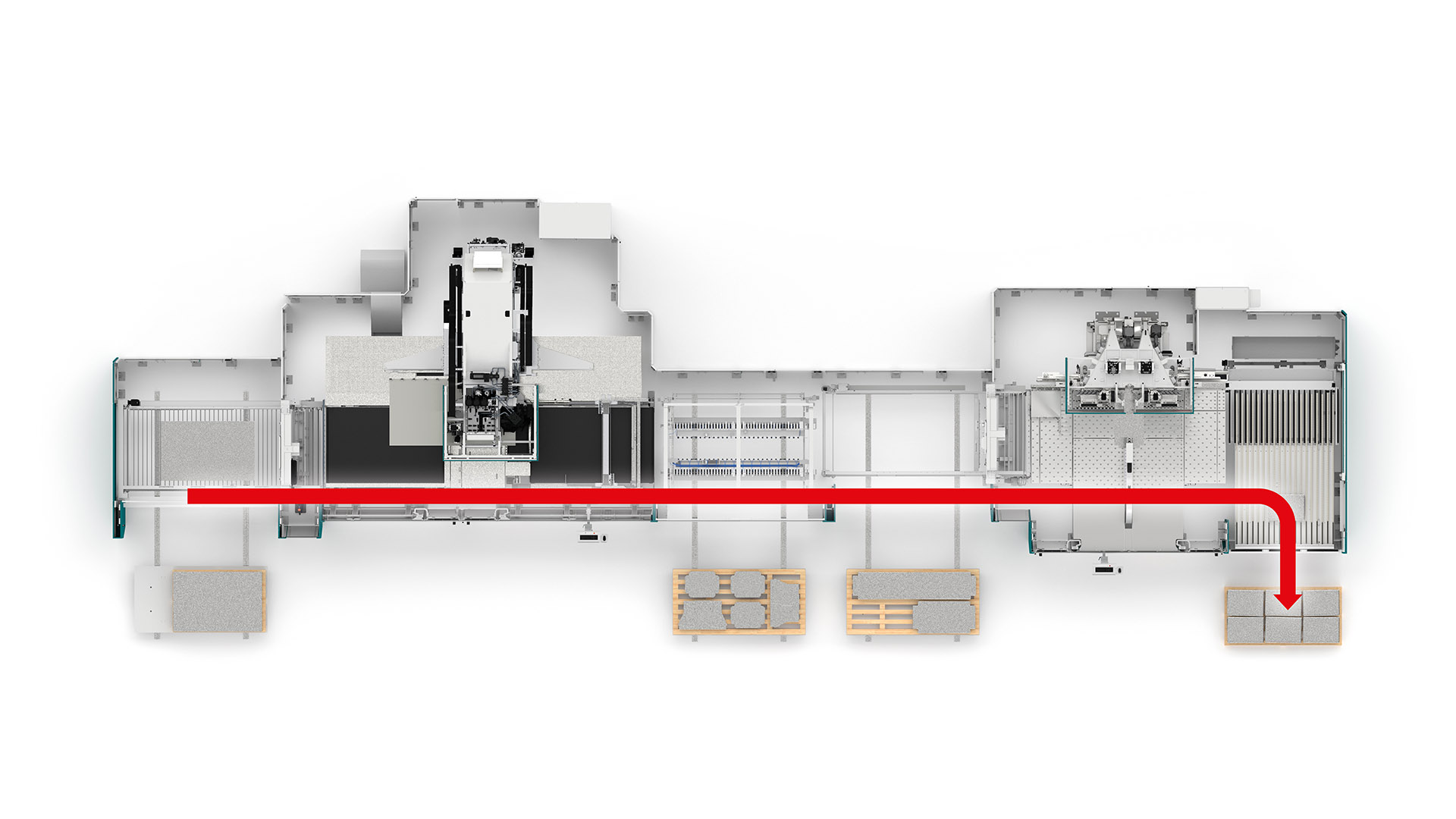

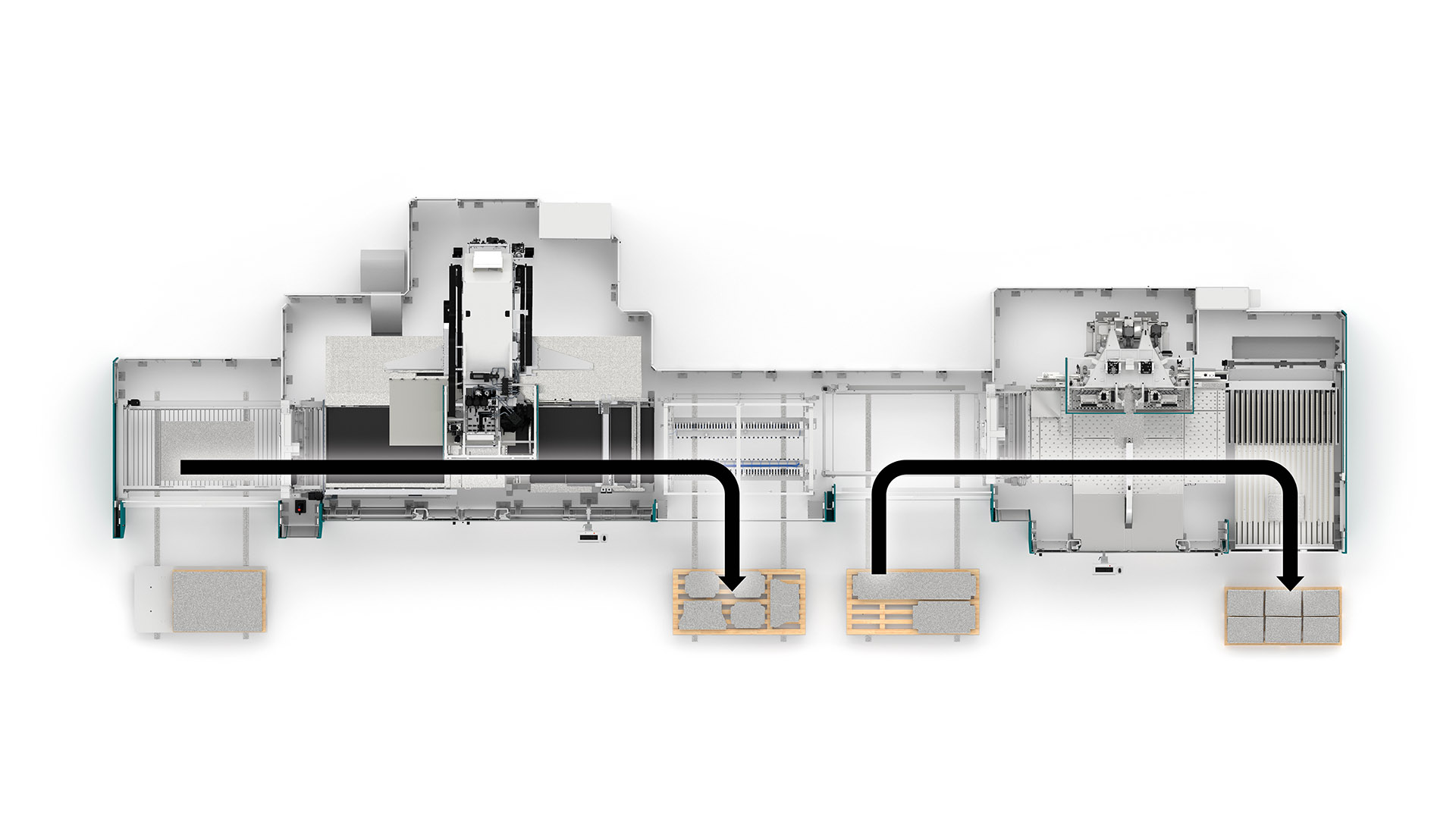

En línea

Se trata de un flujo de producción directo, en el que se carga, punzona, separa, transfiere, dobla y descarga la chapa. Es la estrategia para producir de forma totalmente automática, desde la chapa bruta hasta el panel acabado: todo lo que se necesita cuando se necesita, sin ningún work in progress y en absoluta filosofía lean.

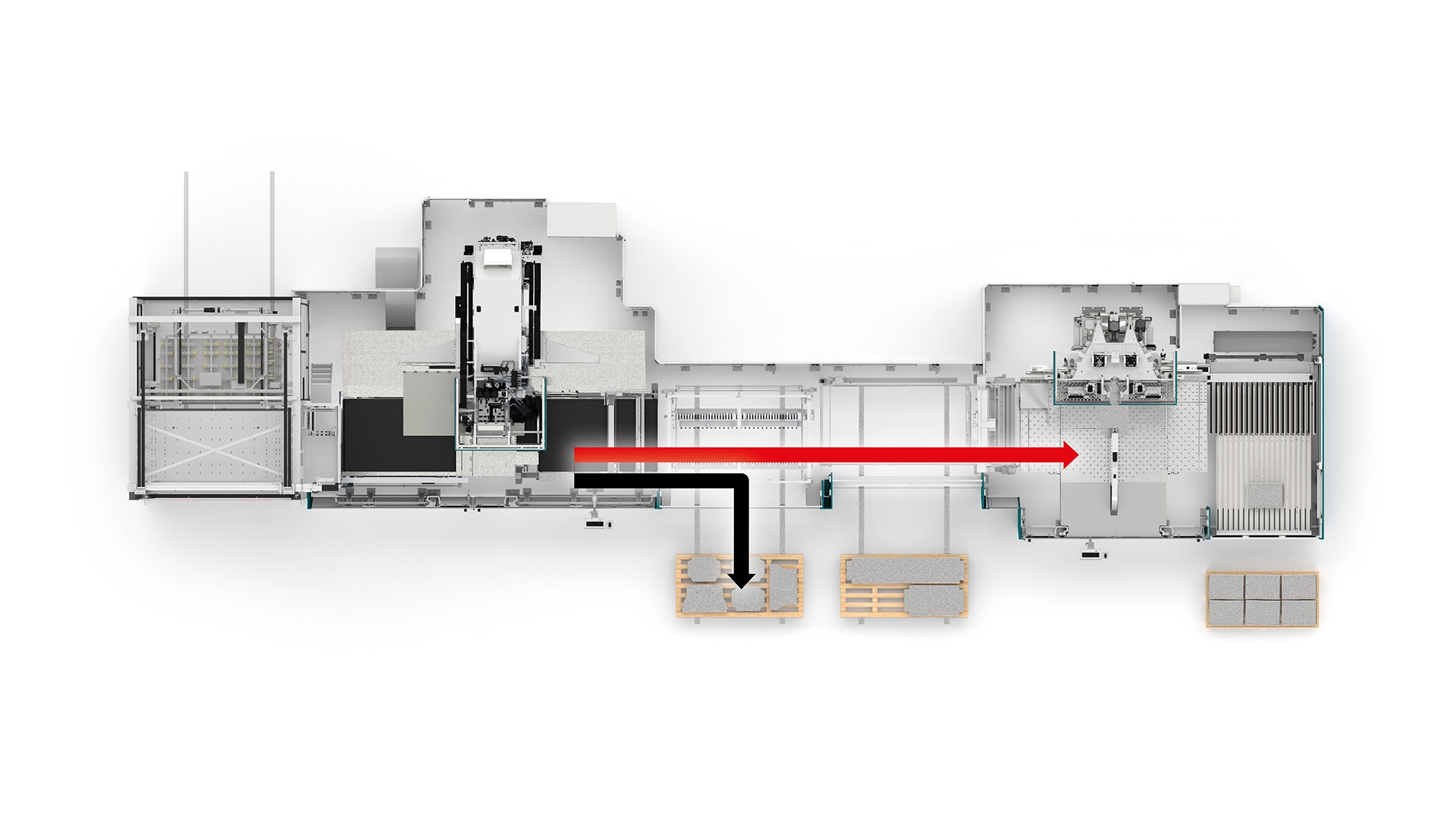

Standalone

S4 y P4 trabajan de forma independiente. La chapa se carga en S4, se punzona, separa y descarga. Del mismo modo, la chapa se carga en P4, se plega y descarga. Este modo duplica el potencial de la línea ya que proporciona dos instalaciones que, cuando no funcionan de forma sincrónica, operan como tecnologías diferentes e independientes.

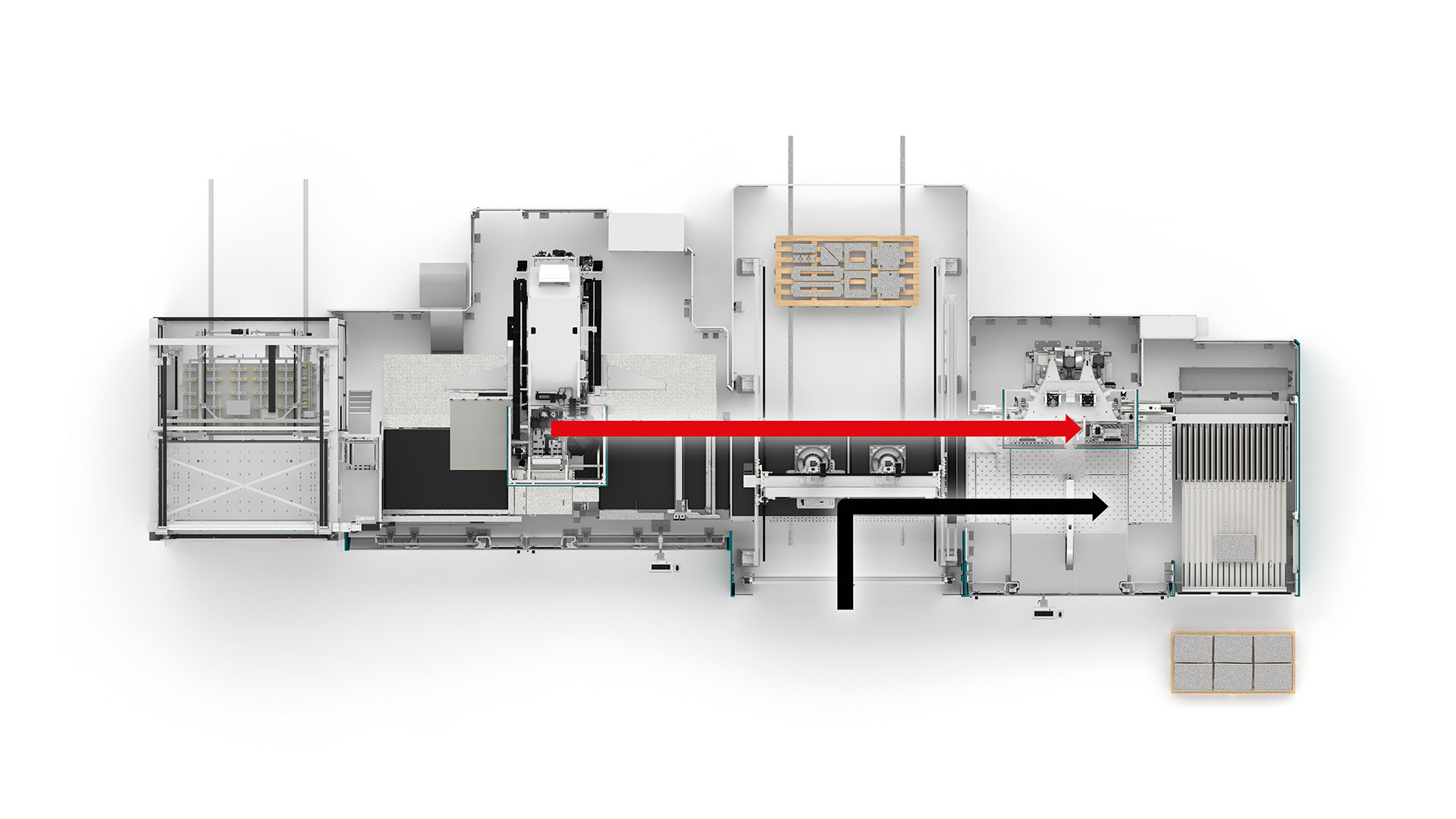

Stack

Para maximizar la productividad de S4 se puede activar la estrategia stack mode. S4 sigue alimentando a P4, pero no espera a que P4 esté disponible para las piezas siguientes: sigue punzonando y separando las piezas, que se descargan para alimentar otras estaciones de trabajo y el almacén de semielaborados. Tan pronto como P4 está disponible de nuevo, el sistema vuelve a la producción en línea y S4 alimenta de nuevo la paneladora.

Pack

Para maximizar la productividad de P4, se puede activar la estrategia pack. En los casos en que P4 está disponible, pero S4 aún no ha completado la elaboración, el sistema es alimentado por PCD con piezas ya cortadas. Tan pronto como S4 está lista para enviar una pieza a P4, la alimentación procedente de paquete se interrumpe automáticamente para permitir el plegado de la pieza en espera.

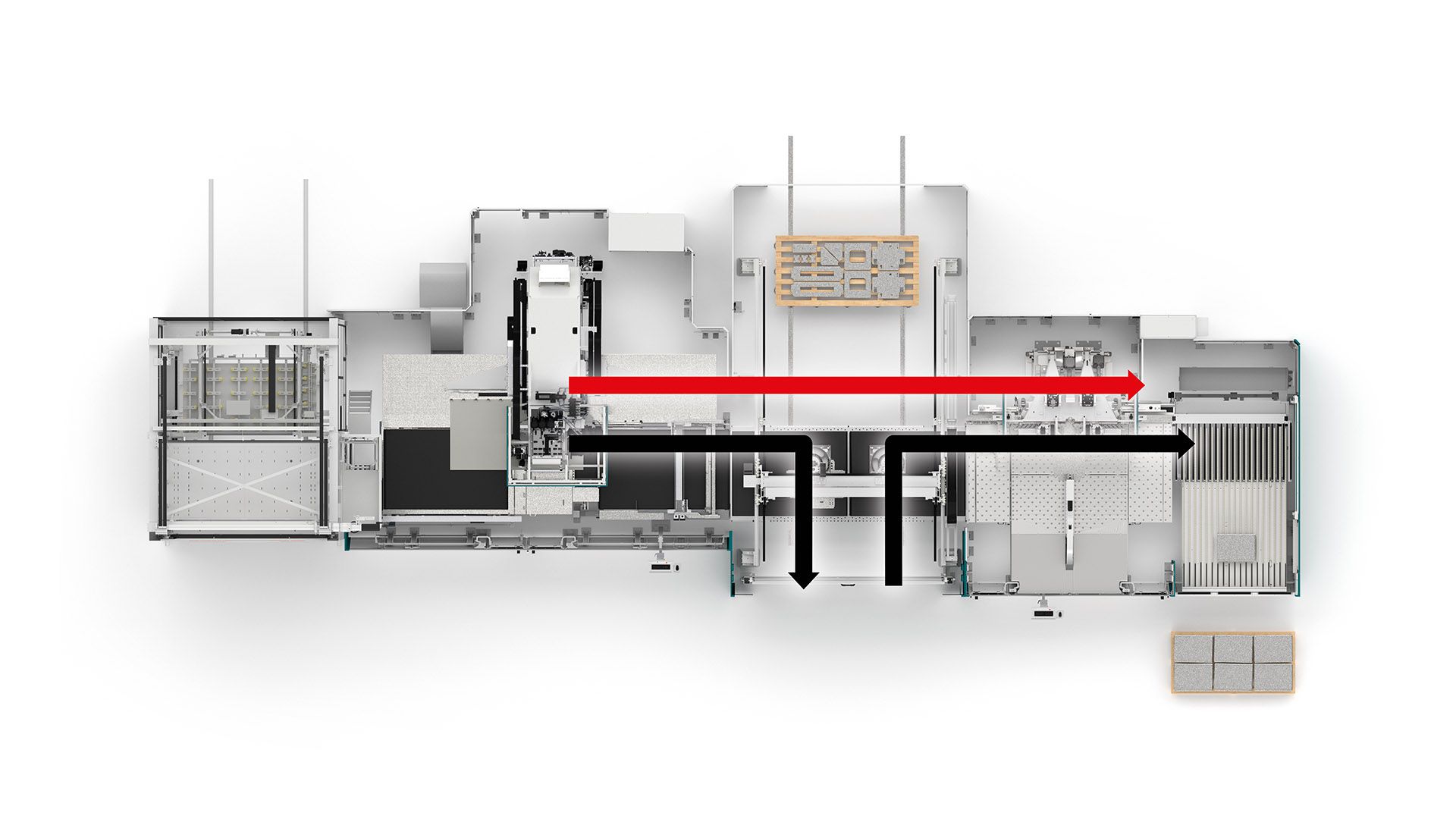

Dynamic

Para lograr un sistema realmente autónomo en cuanto al equilibrado de tareas, se emplea el dynamic buffering. El sistema puede decidir por sí mismo qué hacer: cuando P4 está ocupada, las piezas que llegan desde S4 se estacionan automáticamente en la posición de espera; cuando P4 está disponible y S4 no puede alimentarla, las piezas en posición de espera se recuperan automáticamente y se producen. La inteligencia de línea gestiona automáticamente el dynamic buffering: optimiza la productividad de ambas máquinas sin imponer restricciones a la programación del nesting, prioriza la elaboración en línea, optimiza un flujo de trabajo específico para facilitar, por ejemplo, otras elaboraciones aguas abajo de la línea como el ensamblaje. El dynamic buffering requiere la incorporación del dispositivo de clasificación automática MCU entre S4 y P4.

Sectores y configuraciones más frecuentes

S4 | P4 | SMD | IA | MCU | ACP | PCD | RIP | SAP | |

| HVAC | ● | ● | ● |

|

| ● |

|

| ● |

| Puertas | ● | ● | ● | ● |

| ● |

|

| ● |

| Industria eléctrica | ● | ● | ● |

| ● |

|

| ● | ● |

| Ascensores | ● | ● | ● | ● |

| ● |

| ● | ● |

Horeca, equipos profesionales | ● | ● | ● | ● |

|

| ● | ● | ● |

| Construcción | ● | ● | ● |

| ● |

| ● | ● | ● |

| Subcontratas | ● | ● | ● |

| ● |

| ● | ● | ● |

| Muebles metálicos | ● | ● | ● |

| ● |

| ● | ● | ● |

De la mano de los fabricantes: su experiencia con la automatización Salvagnini

Løgstrup | Dinamarca

Løgstrup, líder danés en cuadros eléctricos y envolventes modulares, ha potenciado su producción con una línea Salvagnini totalmente automatizada. Equipada, además, con conformadoras de esquinas ACF, la S4+P4 garantiza un formado preciso sin soldaduras, reduciendo al mínimo la intervención manual. La automatización de extremo a extremo, junto con el software OPS, optimiza los flujos de trabajo y mejora la eficiencia global, permitiendo a Løgstrup ofrecer paneles modulares de alta calidad para los sectores eléctrico y de energías renovables en expansión.

MingYang Electric | China

MingYang New Energy, fabricante chino líder en equipos eléctricos inteligentes, mejoró su producción con una línea automatizada Salvagnini S4+P4. Este FMS inteligente redujo el número de operarios de seis a dos, incrementó la utilización del material hasta cerca del 90% y optimizó los flujos de trabajo para una mayor eficiencia. Con el respaldo de un servicio ágil y un soporte fiable, la inversión fortaleció las capacidades de MingYang y reforzó su compromiso con la innovación y la satisfacción del cliente.

Henke | Alemania

Henke GmbH, especialista alemán en trabajo de chapa metálica, amplió su capacidad productiva con una línea Salvagnini S4+P4 totalmente automatizada. Este sistema superó las expectativas al combinar alta velocidad con bajos costes unitarios. Gracias a su elevado nivel de automatización, Henke produce ahora mayores volúmenes en menos tiempo, mejorando la eficiencia y reduciendo los costes operativos.

Wippro | Austria

Wippro GmbH, especialista austriaco en escaleras para áticos, trampillas de techo y puertas de madera, confía en la tecnología Salvagnini desde 1998. Con su línea S4+P4, integrada con torre de almacenamiento y robot de apilado, la empresa punzona, pliega y clasifica componentes de forma totalmente automática. Este sistema altamente flexible permite una producción rentable incluso en lotes unitarios, aumentando la eficiencia y la capacidad de adaptación de la compañía.

NAD | Emiratos Árabes Unidos

NAD Group, fabricante líder de mobiliario con operaciones en Emiratos Árabes Unidos y Turquía, transformó su producción con una línea Salvagnini S4+P4. Este FMS optimizó los procesos, permitiendo entregas al día siguiente incluso para pedidos personalizados y aumentando significativamente la eficiencia. Con el apoyo de la avanzada tecnología y el servicio fiable de Salvagnini, NAD Group reforzó su competitividad y se posicionó para un crecimiento sostenido.

Pramac | España

Pramac Ibérica, fabricante español de generadores eléctricos, impulsó su producción con una línea Salvagnini S4+P4 totalmente automatizada. Este FMS aumentó la flexibilidad, la precisión y la seguridad, reduciendo al mismo tiempo los costes y los plazos de entrega. Como resultado, Pramac Ibérica produce ahora un 15 % más rápido y ha incrementado su capacidad productiva en un 40 %.

Sistema inteligente, calidad constante

Todo lo que siempre has querido saber sobre la línea S4+P4.

Es la solución ideal para OEM con productos de geometrías altamente variables, paramétricas y no elementales, ya que garantiza la producción continua de kits y lotes, independientemente de su tamaño, minimizando los tiempos de ciclo, los semielaborados y las manipulaciones intermedias.

La eficiencia, ya que pasar de un layout tradicional, con estaciones independientes de punzonado, corte y plegado, a una configuración totalmente integrada con S4+P4, aumenta la flexibilidad y maximiza la capacidad de producción. La línea reduce en gran medida los semielaborados y las manipulaciones intermedias, y elimina los tiempos de equipamiento.

La línea permite tener un control total de la planificación de la producción ya que garantiza tiempos ciertos de configuración, tránsitos rápidos, elaboraciones muy precisas y repetitivas, elaboración de diferentes materiales y piezas en secuencia y sin paradas de la máquina.

Salvagnini ofrece una amplia gama de servicios que garantizan la eficiencia de la línea S4+P4 a lo largo del tiempo, a fin de lograr la máxima fiabilidad y productividad. La propuesta abarca desde la formación multinivel, para programar, usar y realizar el mantenimiento de los sistemas instalados y aprovechar así todo su potencial, hasta los contratos de mantenimiento, que garantizan la máxima eficiencia y fiabilidad de sus equipos, e incluye asimismo servicios avanzados como el análisis y optimización basados en datos de los flujos de producción mediante las más modernas herramientas digitales.

La capacidad de producción corresponde a la suma de trabajo y pérdidas. La automatización es tanto más rentable cuanto más reduce, o elimina por completo, las actividades redundantes o de bajo valor añadido que intervienen aguas arriba o abajo de cada sistema individual con funciones de preparación, alimentación y conexión. Con el paso de los años, los sistemas automáticos de punzonado y panelado se han vuelto extremadamente rápidos y productivos: el problema de la eficiencia se transfiere a las fases de carga y descarga que, cada vez más, se convierten en auténticos cuellos de botella. En contextos de producción caracterizados por volúmenes bajos y cambios de producción rápidos, conectar entre sí dispositivos automáticos de carga/descarga y softwares intuitivos y fáciles de usar, como Nexus y Store, es una estrategia ganadora para recuperar eficiencia y lograr grandes resultados.

La línea S4+P4 cuenta con múltiples posibilidades de configuración: puede ser corta, ininterrumpida, sin dispositivos de descarga entre S4 y P4. Puede completarse con dispositivos para descargar, apilar y girar las piezas. Puede utilizar dispositivos de carga adicionales, situados entre S4 y P4, y soluciones robóticas para apilar las piezas. Puede incluir, aguas arriba y abajo, diferentes estaciones de trabajo para alimentación desde bobina, lijado, pintura, soldadura, etc. La gran configurabilidad de S4+P4 le permite adaptarse fácilmente a diferentes contextos y estrategias de producción.

¡Por supuesto! Desde sus inicios, Salvagnini se ha comprometido a producir soluciones con un impacto ambiental reducido, que garanticen la máxima seguridad para los operadores, ergonomía de uso y optimización de los recursos necesarios.

- Reducir el consumo de energía utilizando solo componentes de alta eficiencia;

- limitar el consumo de aire comprimido por parte de las automatizaciones con la tecnología patentada AVC. El vacío se genera solo cuando es necesario;

- monitorear los consumos. Es el primer paso para tomar medidas proactivas para su optimización y reducción;

- hacer el mejor uso de los materiales y eliminar los retales, aprovechando las tecnologías adaptativas, los algoritmos propios, los controles en bucle cerrado y soluciones tecnológicas que reducen eficazmente los retales;

- optimizar los tiempos, realizando las actividades de forma paralela, en tiempo oculto;

- durar mucho tiempo. Cada sistema se puede modificar, actualizar o ampliar a lo largo de los años para adaptarse a nuevas estrategias o necesidades de producción;

- ser reciclado al final de su vida útil. Cada sistema consiste principalmente en partes mecánicas de acero y en protecciones perimetrales de metal, con recubrimiento al agua sin disolventes orgánicos ni colorantes que contengan metales pesados.

- Aprovecha al máximo el espacio de la fábrica, maximizando la productividad por m2 de suelo ocupado;

- formación multinivel de programación, uso, mantenimiento o diseño para un uso óptimo de la instalación;

- amplia gama de soluciones para la interconexión digital entre las máquinas, con el ERP de fábrica y IoT Salvagnini, para eliminar la aparición de errores, tiempos de espera y fallos;

- garantizar la máxima seguridad para los operarios, certificada por las normas más estrictas;

- facilidad de uso y software propio de programación y gestión de la instalación, optimizado para cada tecnología específica;

- aprovechamiento máximo de la instalación gracias a la creación de soluciones dedicadas para cada campo de aplicación específico.

Software

La industria ha cambiado: la flexibilidad y la eficiencia son requisitos esenciales para gestionar lotes de producción cada vez más reducidos y un alto índice de rotación de los códigos. La evolución de la tecnología ha logrado invertir el equilibrio entre las cargas de trabajo, con sistemas cada vez más rápidos, pero que necesitan ser guiados por programas de máquina específicos y cada vez más numerosos y cuya realización es cada vez más costosa. El software es cada vez más decisivo para mejorar el rendimiento de las plantas de producción.

LINKS es la solución IoT de Salvagnini que monitoriza las prestaciones de los sistemas. Permite el acceso a los datos de producción y la monitorización de los parámetros, aumentando la eficiencia general del sistema.