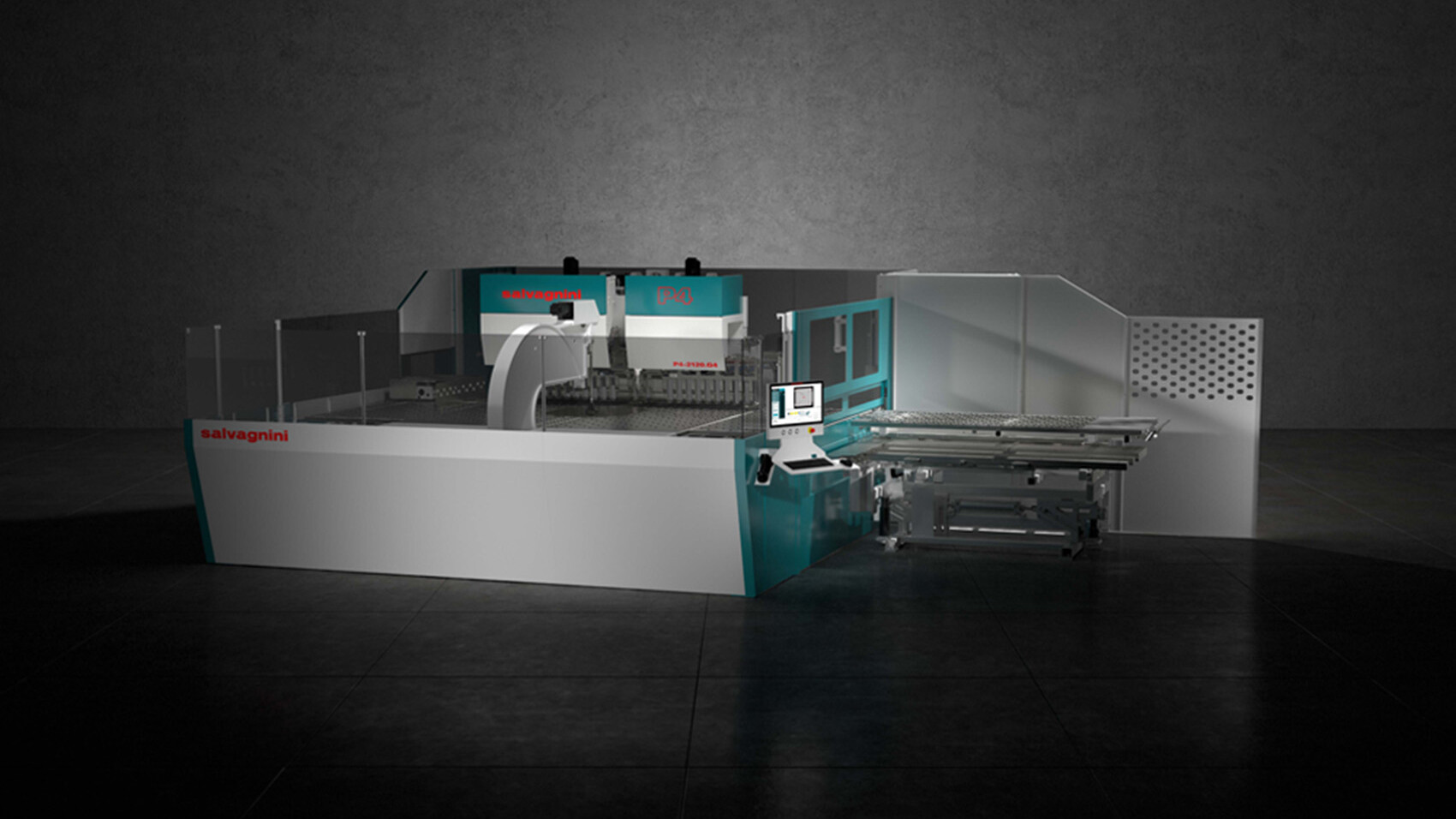

自适应、高效和可持续的生产线

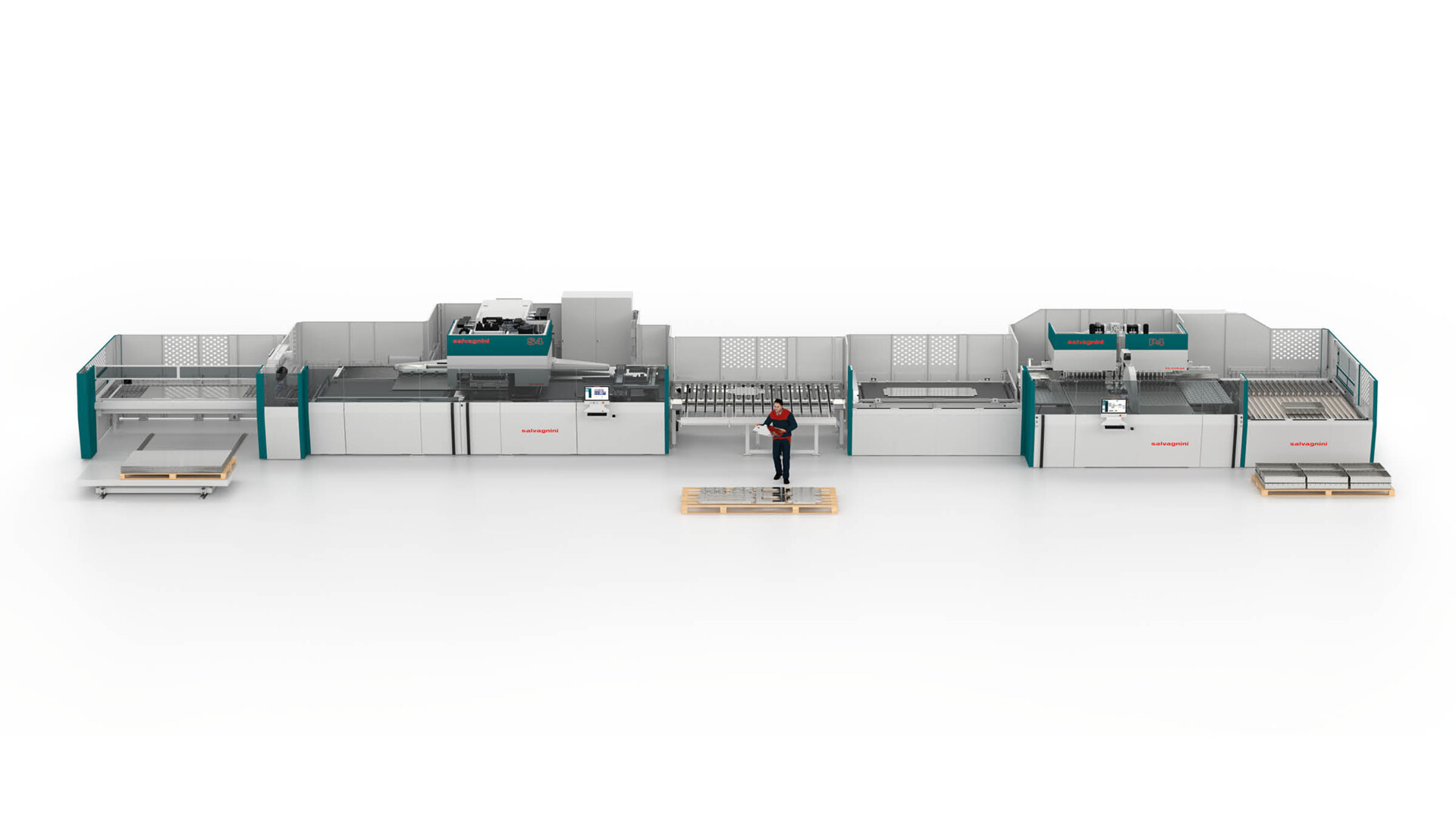

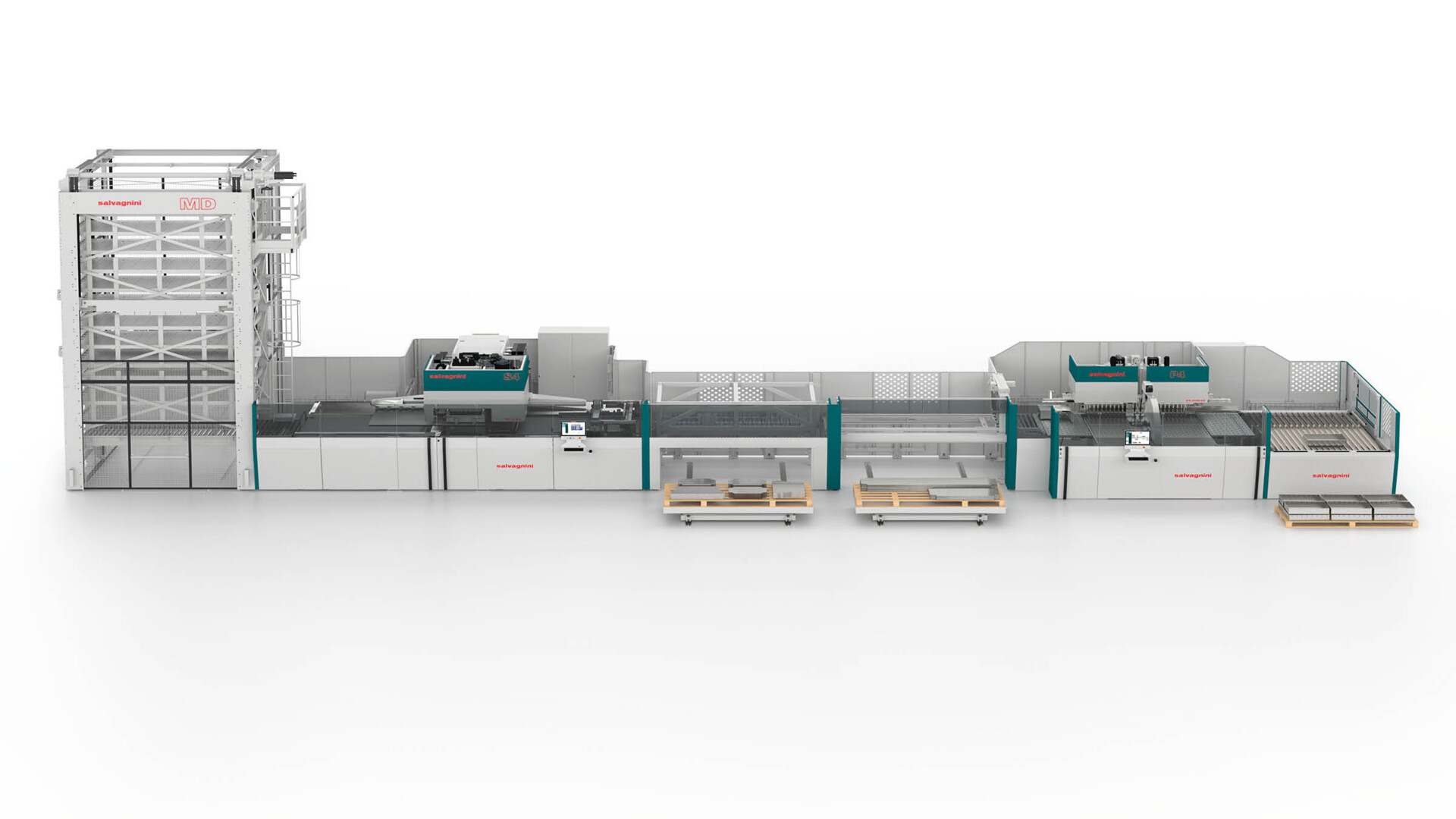

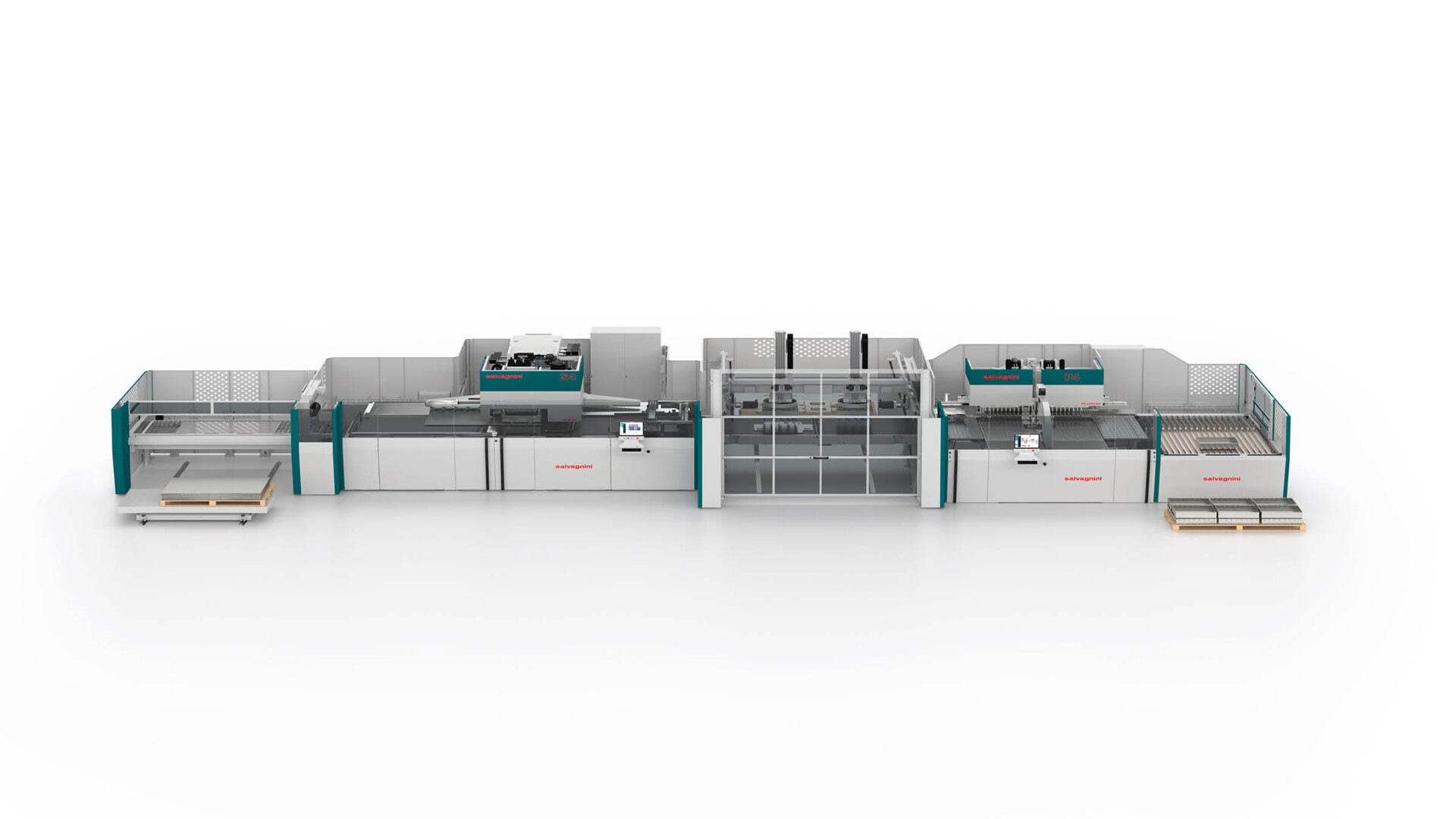

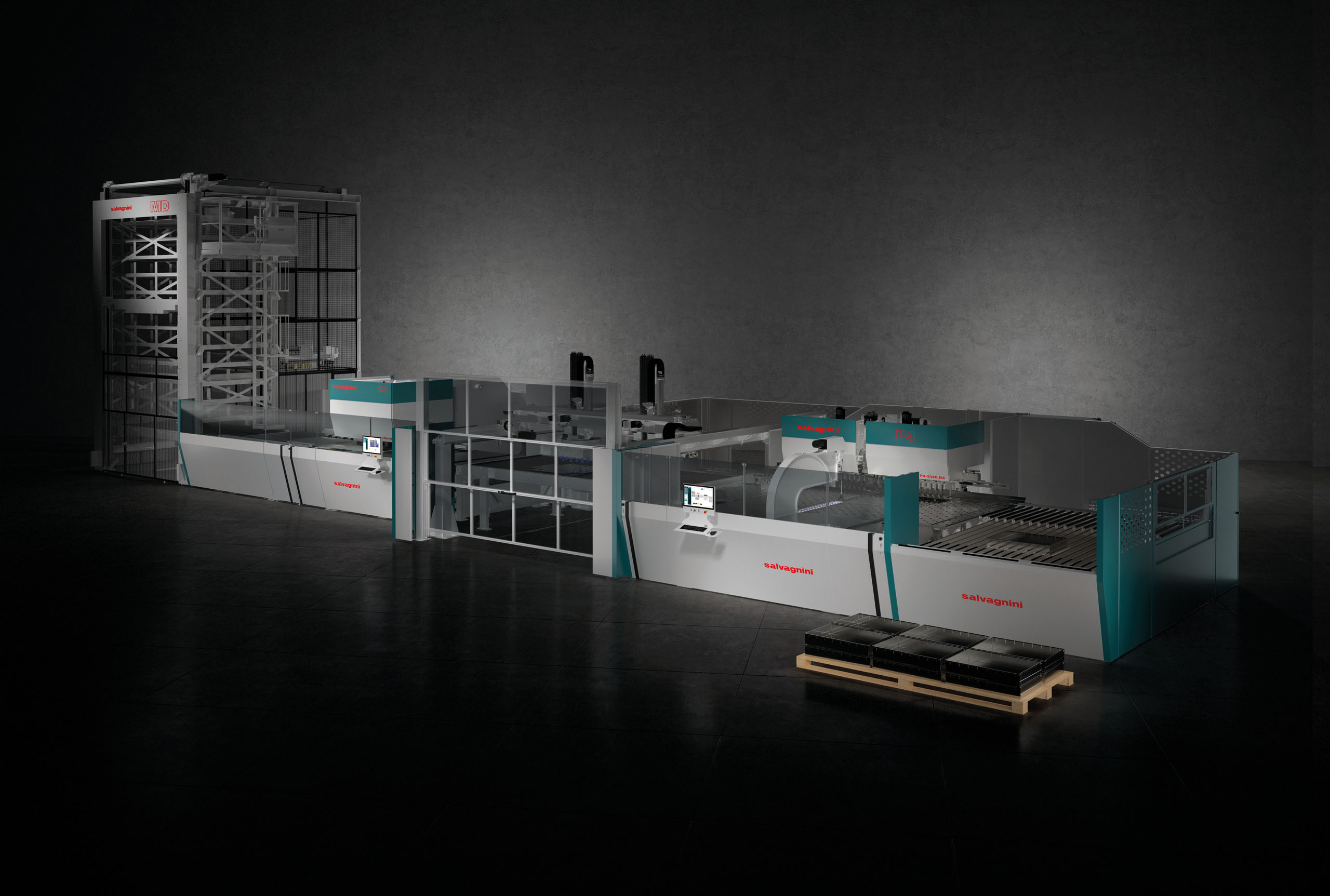

S4+P4 柔性线可确保成套和单件流生产的连续性,最大限度地缩短循环时间、半成品和中间处理过程,并且无需换模。

高速作业,品质百分百保证

从原材料到折弯成品,用户工件在短时间内连续通过所有工位,最大限度地缩短了通过时间,优化了生产效率。智能化的生产线能够了解工件的通过时间和设备的加工时间,进而自主管理各工位的可用性,并根据不同生产流程策略优化生产结果。

产品概述

S4+P4 产线实现全自动运行,从上料到成品面板下料无需人工干预。通过整合自动化、自适应技术与先进软件,实现安全的 lights-out 生产,并确保完全的重复性、稳定质量与高生产率。

该产线保障连续且高速的生产流,最大限度缩短通过时间并消除在制品(WIP)。依托集成自动化与产线智能,实现更高的节拍(takt time)、优化的性能与高效的资源利用,无需任何中间搬运。

支持多种生产策略 — MTO、MTS、单件流(batch-one)以及中/大批量 — 自动调整流程、资源与设备同步,以最大化产能并减少浪费。

产线智能持续监控并平衡各工位负载;自主管理可用性与缓冲,优化流动、避免瓶颈,确保 S4 与 P4 在任何生产条件下都以最佳效率运行。

面向高度多变或复杂零件,系统可进行参数化生产,适应不同尺寸、材料与套料方案;实现按需 JIT/套件化生产,减少换型时间,并兼具高柔性与高精度。

S4+P4 具有高度可定制性,几乎可以集成所有萨瓦尼尼自动化装置。萨瓦尼尼上下料及分拣系统的密切配合满足了自动化的所有要求:无论是作为单机设备运行,还是整合到柔性单元或自动化无人熄灯工厂中。

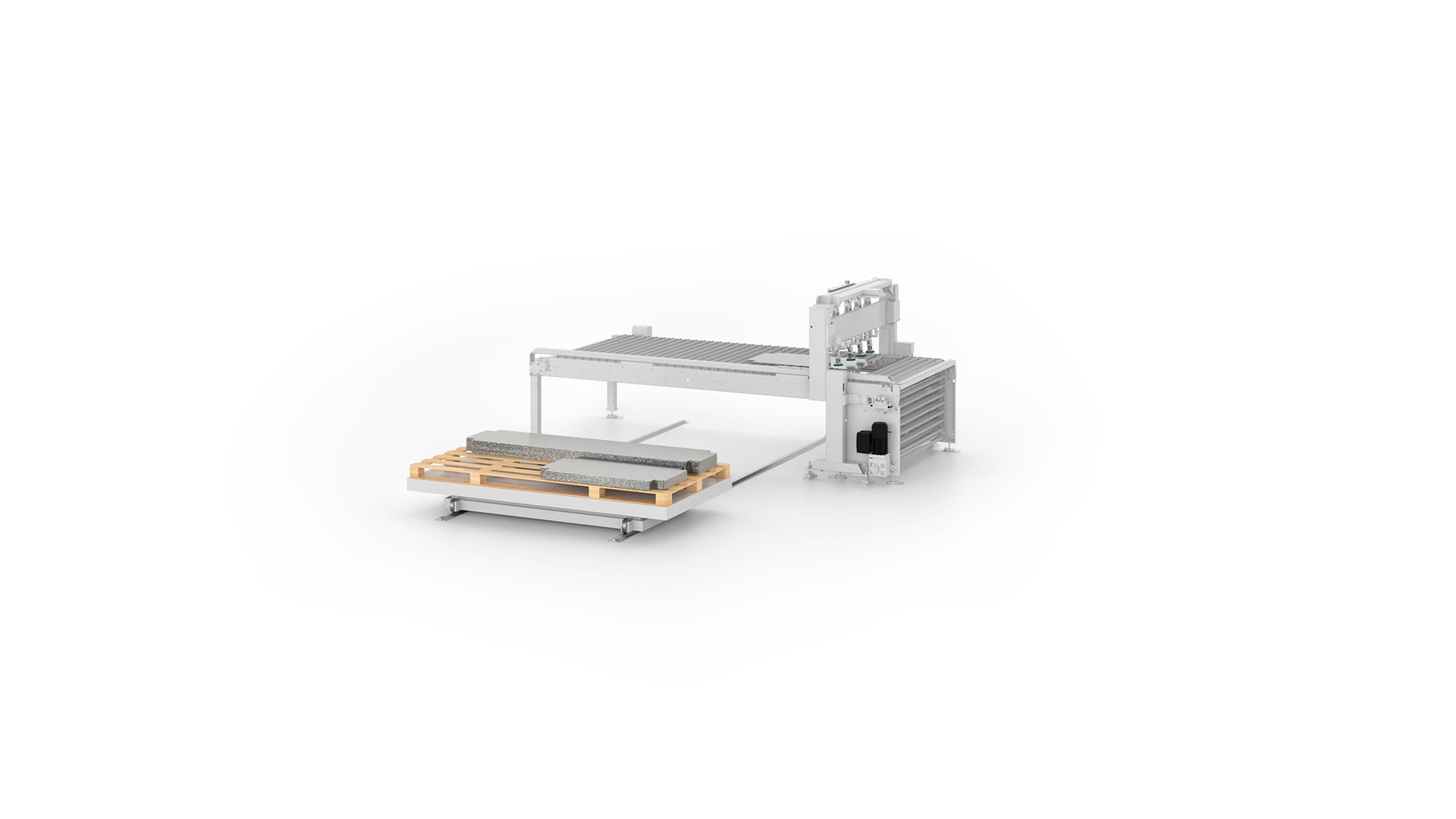

进料装置

萨瓦尼尼提供不同类型的进料连接方式:从进料辊道到自动码垛设备,从单塔料库到自动化复合料库。

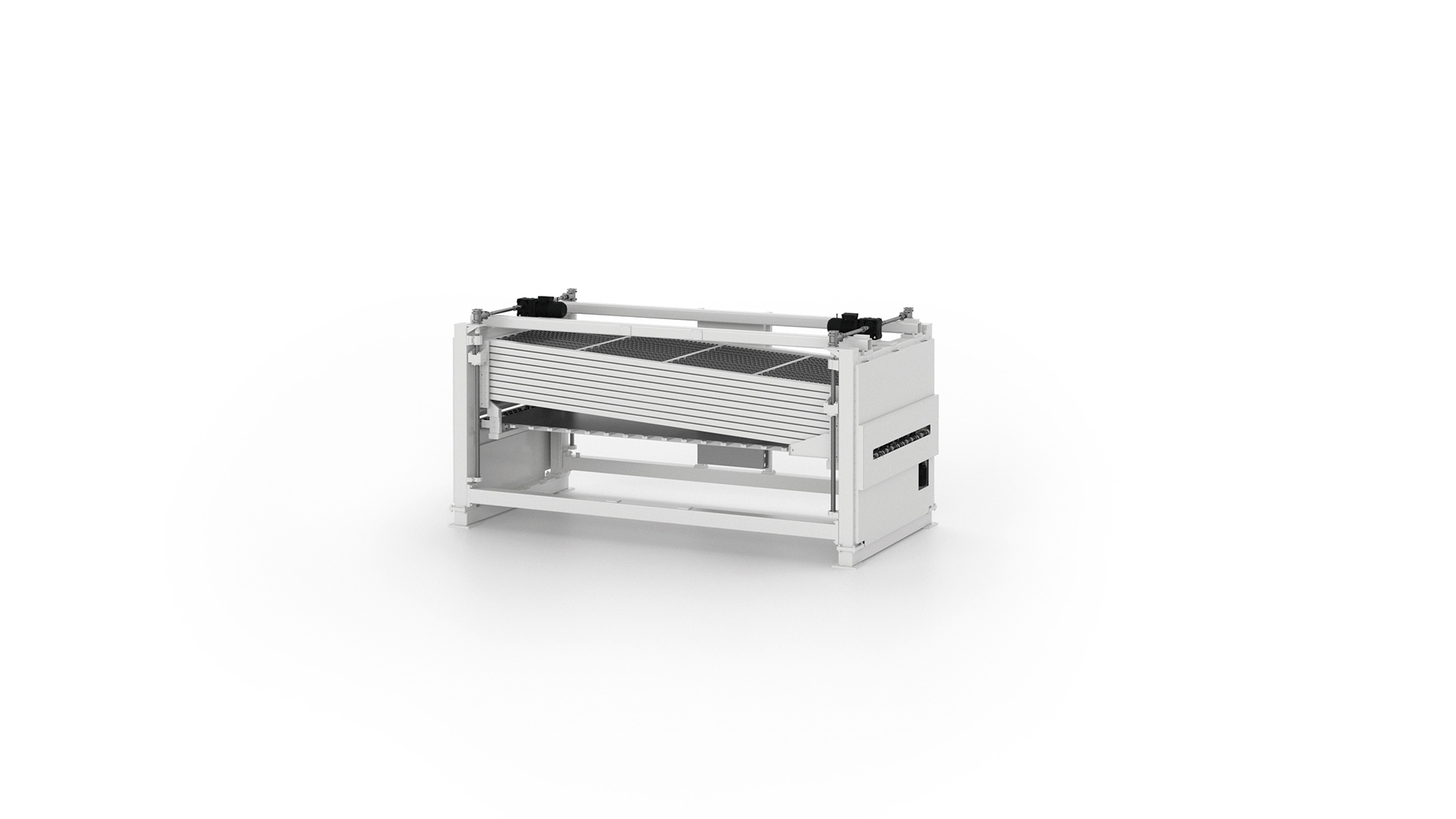

输送装置

柔性线组件还能包括板料输送和翻转装置。

上/下料装置

经过冲压或剪切后的工件可被自动传送到收集装置、或待命、或一个/多个分类堆垛、或在中间缓存,或被直接送到下游工序去加工。折弯后的工件可以通过各种手动或自动机器人下料装置进行卸料。

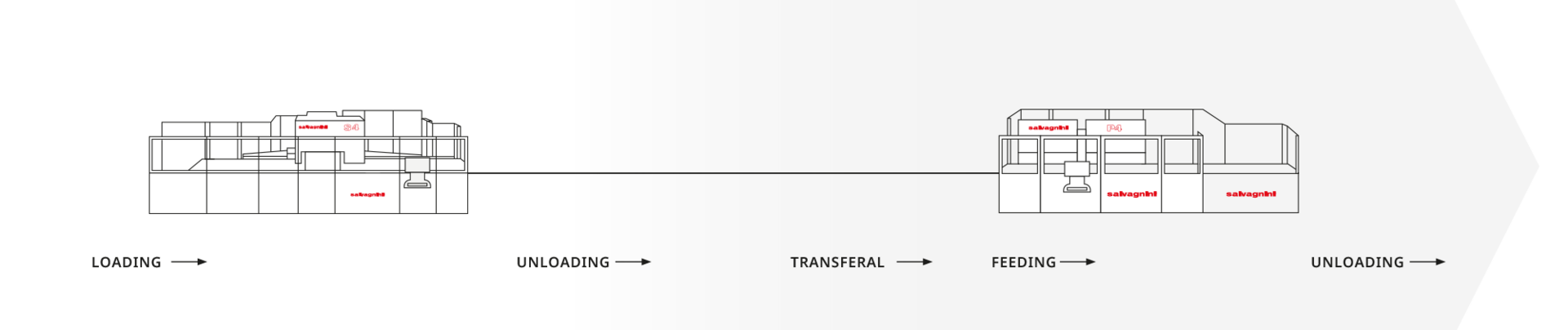

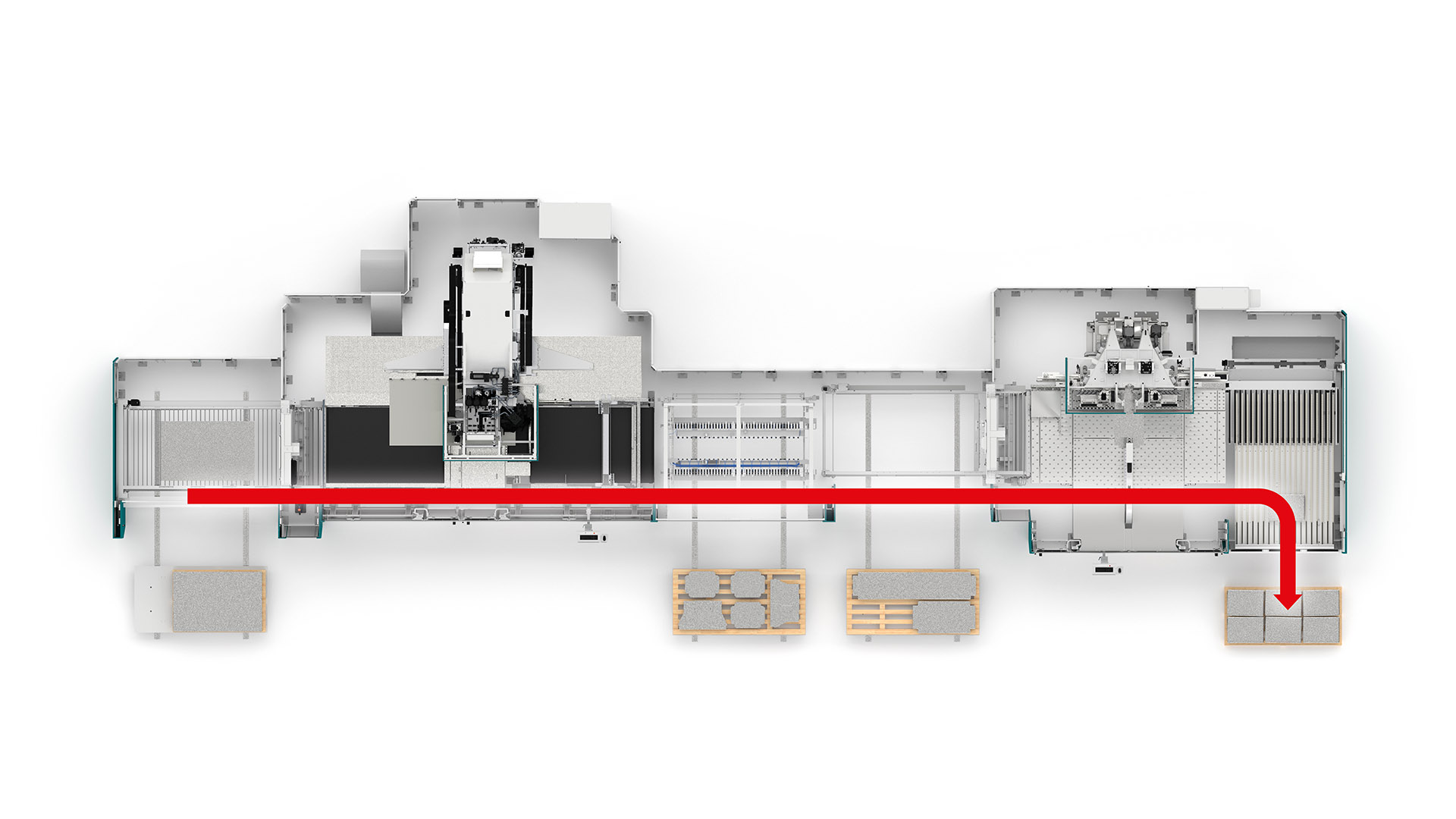

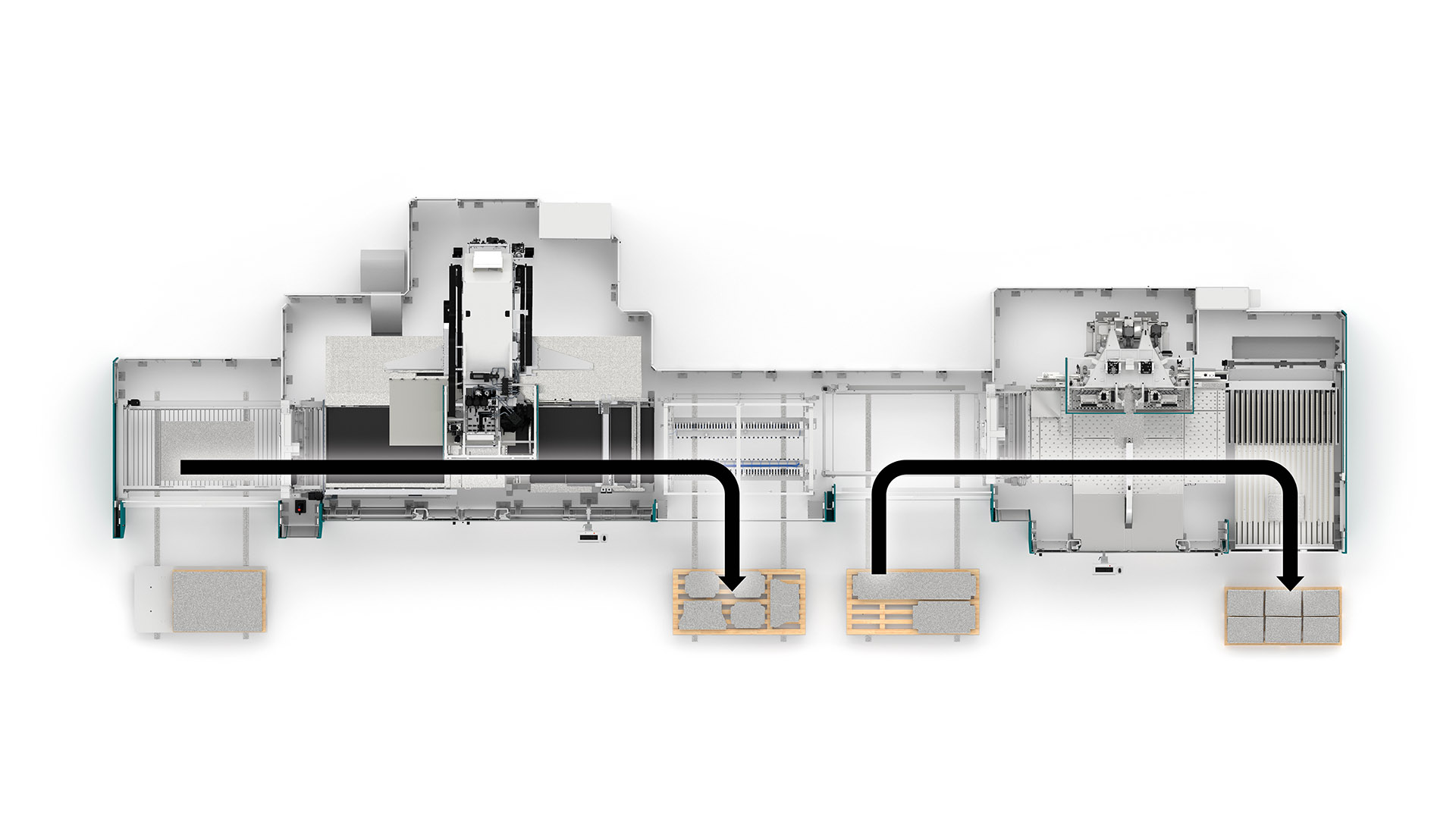

连线生产

连线生产模式,板材一路从上料、冲孔、切割分离、输送、折弯一直到下料。这是一种从原材料到折弯成品的一站式生产策略,其过程完全自动化,并能按需生产,期间没有任何在制品,完全符合精益生产的理念。

单机生产

S4和P4单机生产模式。板材被装载到 S4 上,进行冲压、切割分离和下料,之后送入下游加工工位。同样的,通过专用上料装置,可以将来自其他加工工位的板材装载到 P4 上,并折弯后进行下料。这种生产策略通过两个系统的独立运行,使生产线的工作潜力加倍,这种策略下的两个系统生产节拍不同步,分别作为不同的独立工位进行生产。

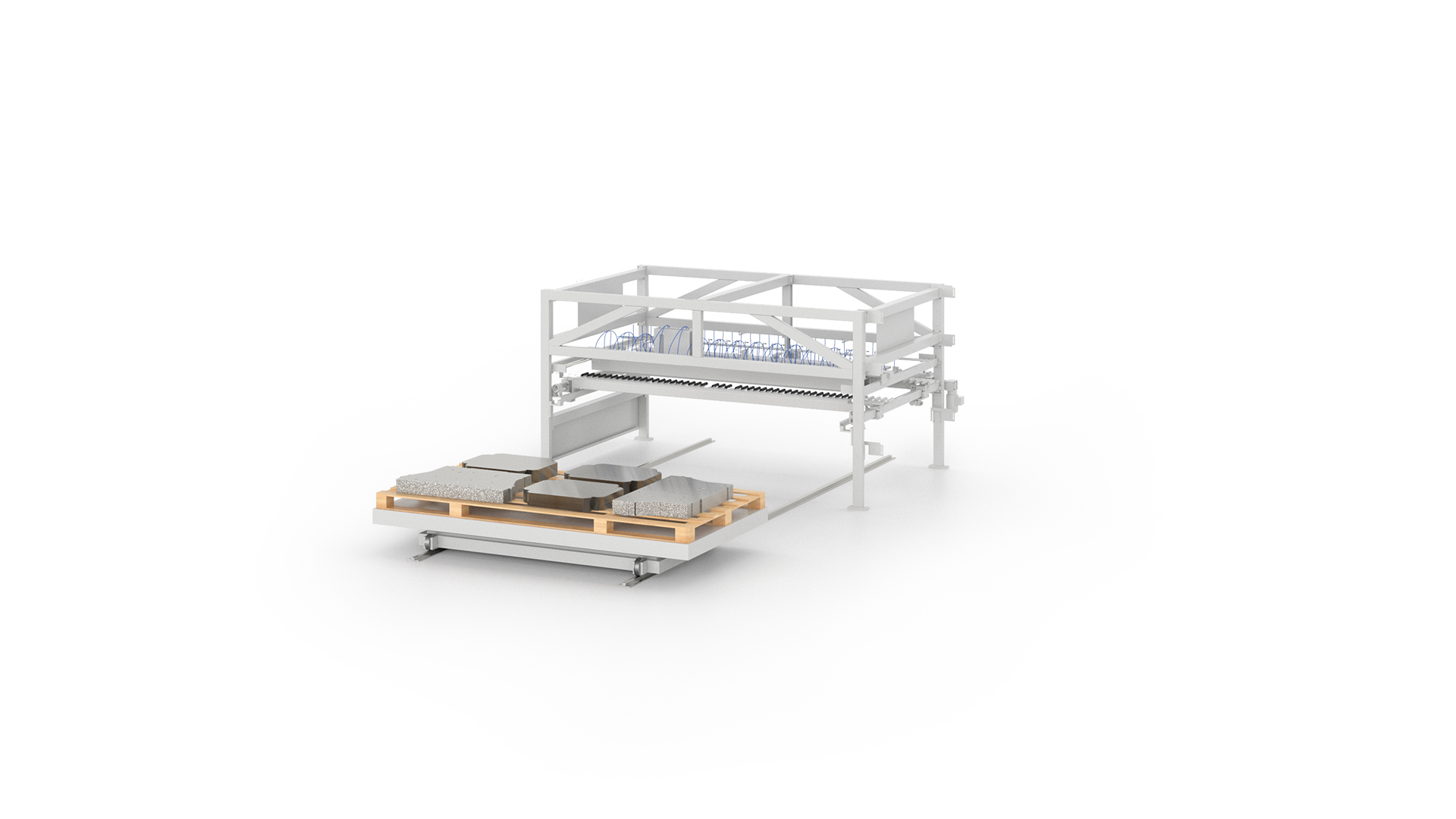

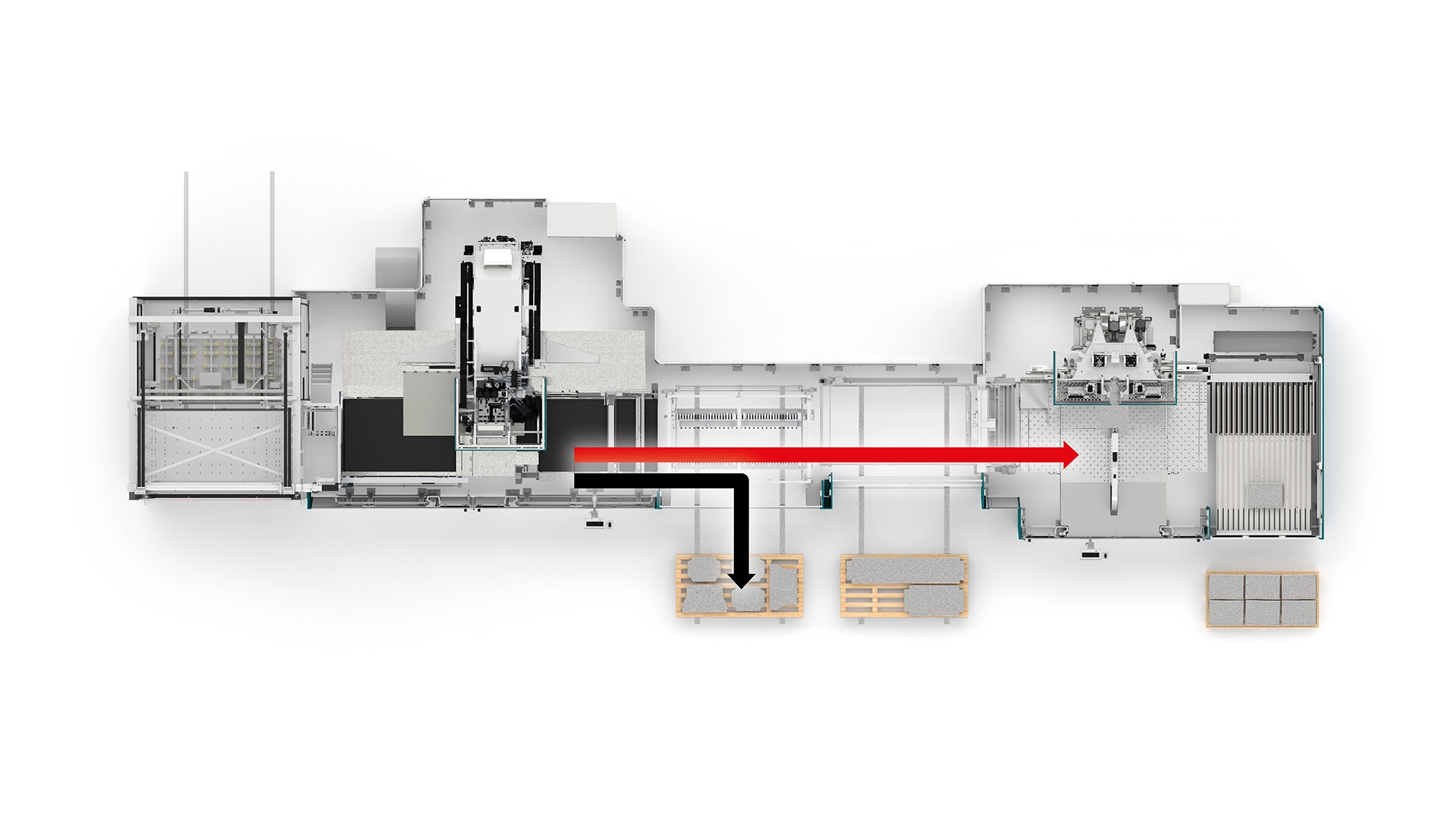

Stack模式

Stack模式可用于最大化 S4 的生产力。在这种生产策略下,S4 持续向 P4 供料,但并不等待 P4 完成上一个工件后再加工后续工件:它将持续不断地冲孔和剪切工件,并在 P4 折弯上一个工件的空隙时间里,把冲剪好的板料卸料码垛到其他工位或半成品料库。一旦 P4 有空闲时间,系统就会切换到连线生产模式,S4 会再次为折弯中心供料。柔性线的智能化系统可以了解到工件和设备的加工以及通过时间,并自主管理工位的可用性,它能根据加工流程采用最优的生产策略,最大限度地提高生产绩效。

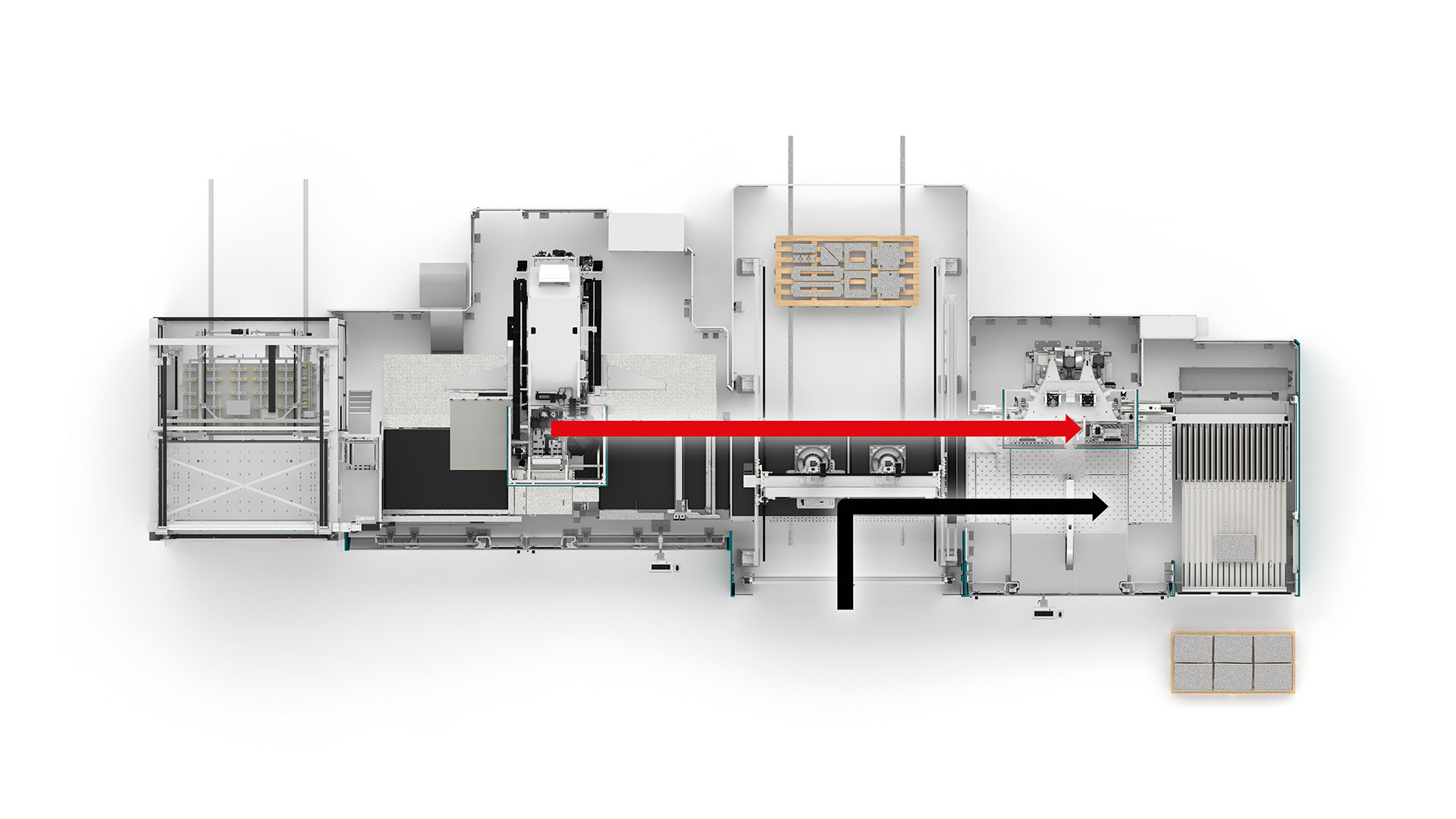

Pack模式

Pack模式可用于最大限度地提高 P4 生产力。如果 P4 可用,但 S4 尚未完成其工作,系统将通过 PCD 装置将已切割好的工件上料到 P4 进行折弯。一旦 S4 准备好向 P4 输送工件,pack模式就会自动停止,转而输送 S4 冲剪好的板材到 P4 上进行折弯。柔性线的智能化系统可以了解到工件和设备的加工以及通过时间,并自主管理工位的可用性,它能根据加工流程采用最优的生产策略,最大限度地提高生产绩效。

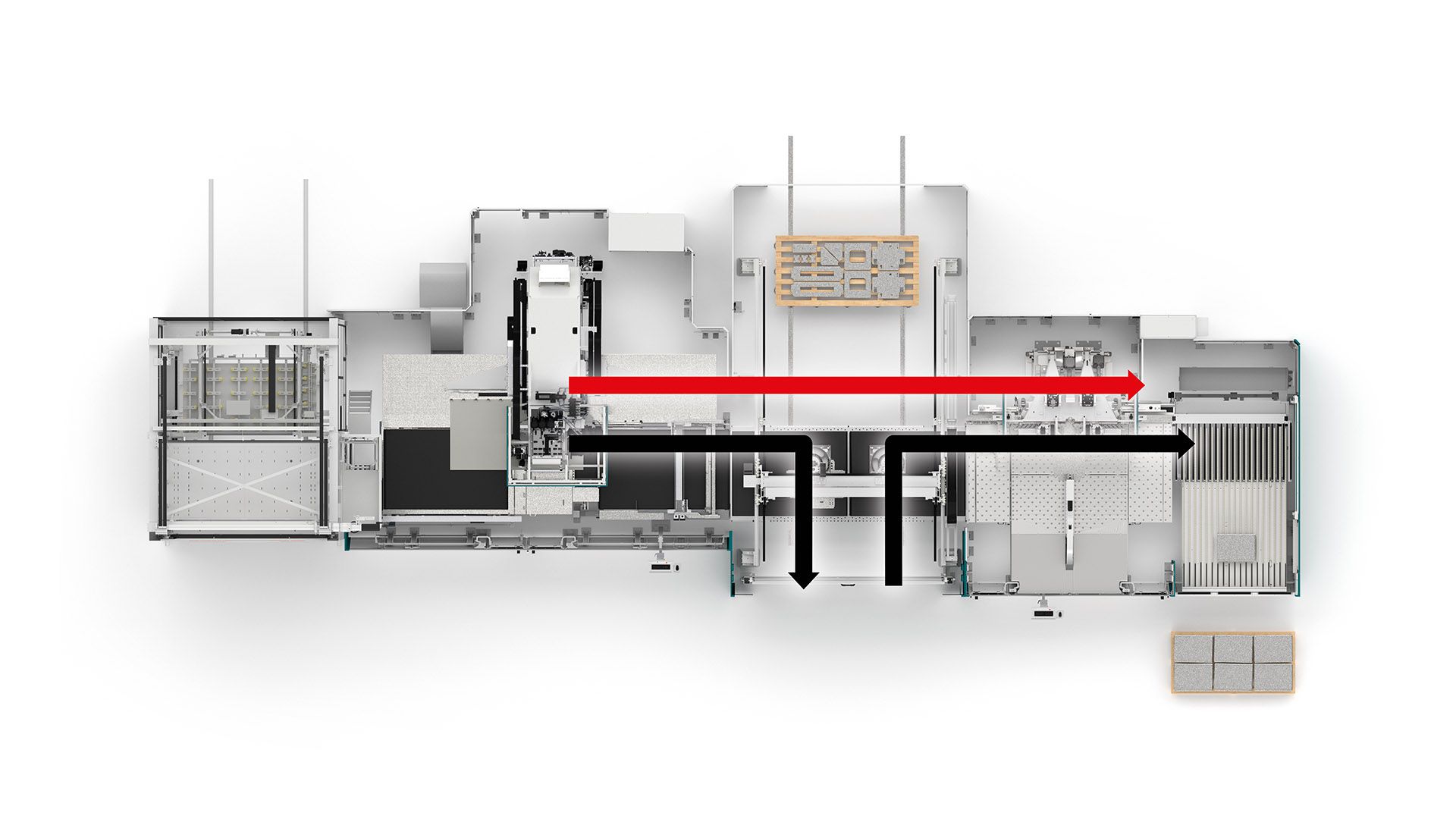

动态缓存模式

动态缓存模式能让系统在生产平衡方面做到真正的独立。在这种模式下,系统能够独立决定要做什么:当 P4 繁忙时,从 S4 送达的工件会自动停在等待位置;当 P4 可用而 S4 无法送料时,等待位置的工件会自动恢复进行生产。柔性线的智能系统能自动管理动态缓存:在不增加套裁设定限制的情况下,优化两台设备的生产率,优先处理生产线上的工作,优化特定的加工流程,以促进生产线其他下游工序的操作,例如装配工位等。动态缓存模式需要在 S4 和 P4 之间配备 MCU 自动分拣码垛装置。

常见的应用领域和配置

S4 | P4 | SMD | IA | MCU | ACP | PCD | RIP | SAP | |

| 暖通空调 | ● | ● | ● |

|

| ● |

|

| ● |

| 钢质门 | ● | ● | ● | ● |

| ● |

|

| ● |

| 能源电力 | ● | ● | ● |

| ● |

|

| ● | ● |

| 电梯 | ● | ● | ● | ● |

| ● |

| ● | ● |

| 酒店和商厨设备 | ● | ● | ● | ● |

|

| ● | ● | ● |

| 建筑行业 | ● | ● | ● |

| ● |

| ● | ● | ● |

| 钣金分包商 | ● | ● | ● |

| ● |

| ● | ● | ● |

| 钢制家具 | ● | ● | ● |

| ● |

| ● | ● | ● |

智能系统,品质如一。

您想要了解的关于 FMS S4+P4 的一切,都将得到满意解答。

对于经常面对多变的参数化产品或非标产品的OEM订单来说,它是极其理想的解决方案,因为在生产不同尺寸的产品时,它仍然可以保证成套和成批产品的连续生产,最大限度地缩短循环时间、减少半成品工件和中间处理环节。

高效率,因为传统的工位是独立冲孔、切割和折弯工位布局,而 S4+P4 的则将其完全集成在一起,这种飞跃式的改变大幅提高了柔性和生产力。柔性线大大减少了半成品工件和中间处理环节,同时消除了换模时间。

柔性线意味着对生产计划的全面掌控。因为它保证了可控的准备时间、快速的通过时间、精确和高重复性的质量、并能按顺序加工不同的材料和零件,且消除了停机时间。

萨瓦尼尼提供广泛的售后服务,以保证 S4+P4 柔性线长期的高效率,确保其极高的可靠性和生产力。服务范围包括针对已安装系统的编程、使用和维护所进行的多层次培训,从而充分挖掘设备潜力;通过签订维保合同,保证设备的高效率和可靠性;另外还包括利用最先进的数字工具对生产流程进行数据分析和优化等高级服务。

生产力其实就是工作量和损耗量的总和。自动化程度越高,即使不能完全消除各个系统上下游的冗余和低附加值活动(例如准备、进料和各工位连通等),获得的利润也越高。经过多年的发展,自动冲压和多边折弯系统已变得极其快速和高效:效率方面的问题已转移到上料和下料的步骤上,而这些步骤往往成为了真正的瓶颈。在小批量订单和快速变化的生产环境中,集成自动上、下料设备,以及直观、易用的软件,例如NEXUS和STORE,是恢复效率和取得优异成果的制胜法宝。

S4+P4 柔性线具有很高的拓展配置潜力,它可以通过免去 S4 和 P4 之间的上下料装置实现紧凑布局。

它可以任意搭配上下料、堆垛和翻转等装置。它可以在 S4 和 P4 之间配备额外的上料装置,以及用于码垛的机器人解决方案。它还能与上下游不同工位进行连接,例如开卷进料、打磨、喷涂、焊接等。S4+P4 的高度可配置性使其能够轻松适应不同的生产策略和环境。

当然!萨瓦尼尼一直致力于对环境影响最小的解决方案,最大限度地保证操作人员的安全、符合人体工程学和资源优化。

- 仅使用高效组件保证低能耗;

- 使用独特的 AVC 技术大幅减少自动化装置压缩空气的消耗量。其仅在必要时才产生真空;

- 能耗监控。这是积极主动优化和降低能耗的第一步;

- 材料最佳利用率和零浪费,通过自适应技术、专有算法、闭环检测和高新技术解决方案,有效减少废料;

- 优化时间安排,使各项活动在平行和重叠的时间内进行;

- 持续性更久。历年来的各个系统都可以进行修改、更新或扩展,以适应新的生产策略或需求;

- 报废时可回收。每个系统都由钢制机械部件和金属围栏组成,不使用含有机溶剂或含重金属的着色剂。

- 它优化了工厂空间,最大限度地提高了每平方米土地的生产率;

- 提供设定、使用、维护或设计方面的多层次培训,以提高系统的使用率;

- 与车间各种设备、工厂 ERP,以及萨瓦尼尼物联网之间的广泛数字互连解决方案,及时排除错误、等待时间和故障;

- 通过多项严格的认证,最大限度地保证操作员的安全;

- 使用简单,专有的系统管理和设定软件针对各种不同生产技术进行了优化;

- 基于不同应用领域设定解决方案,最大限度地利用系统。