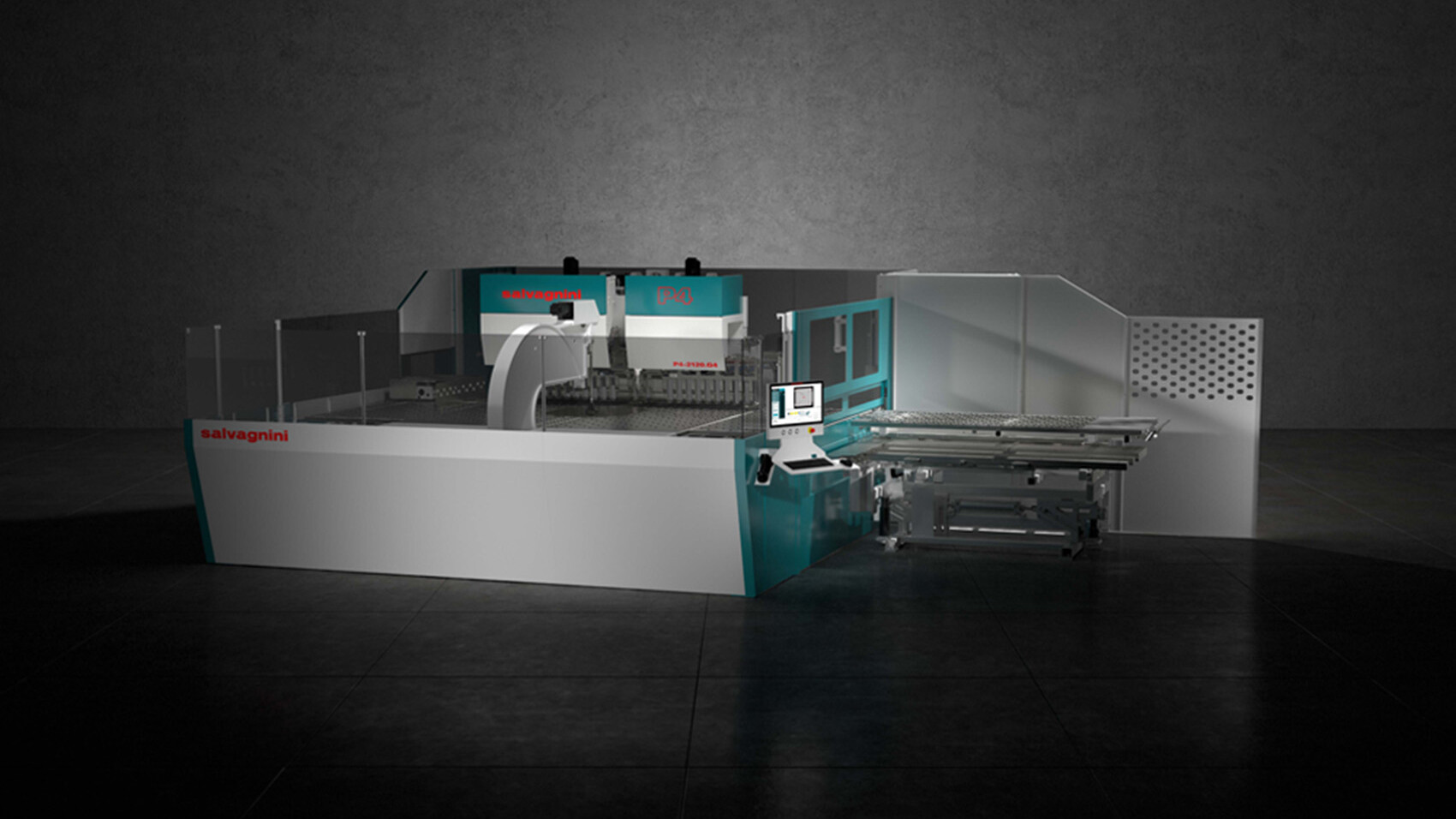

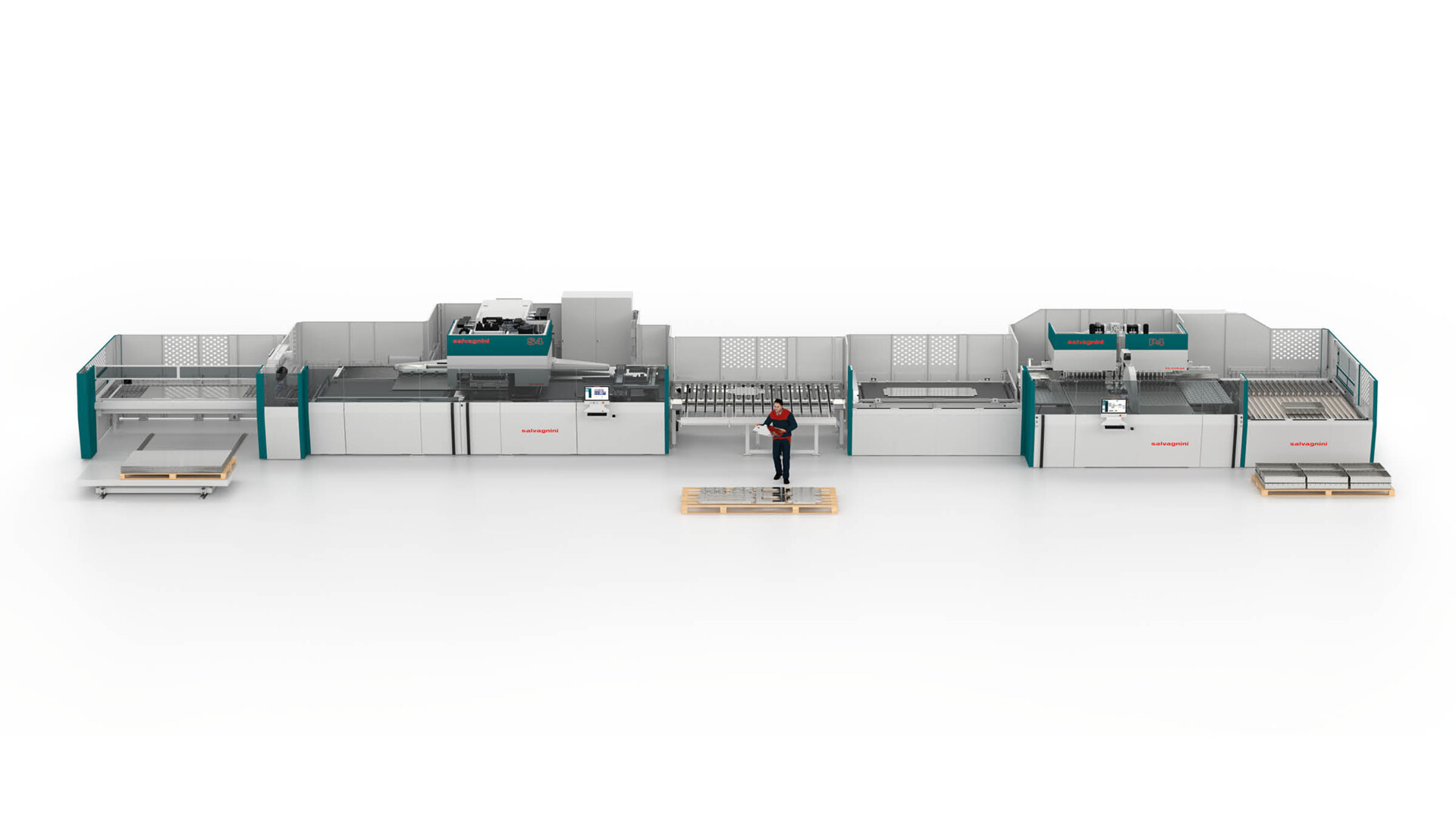

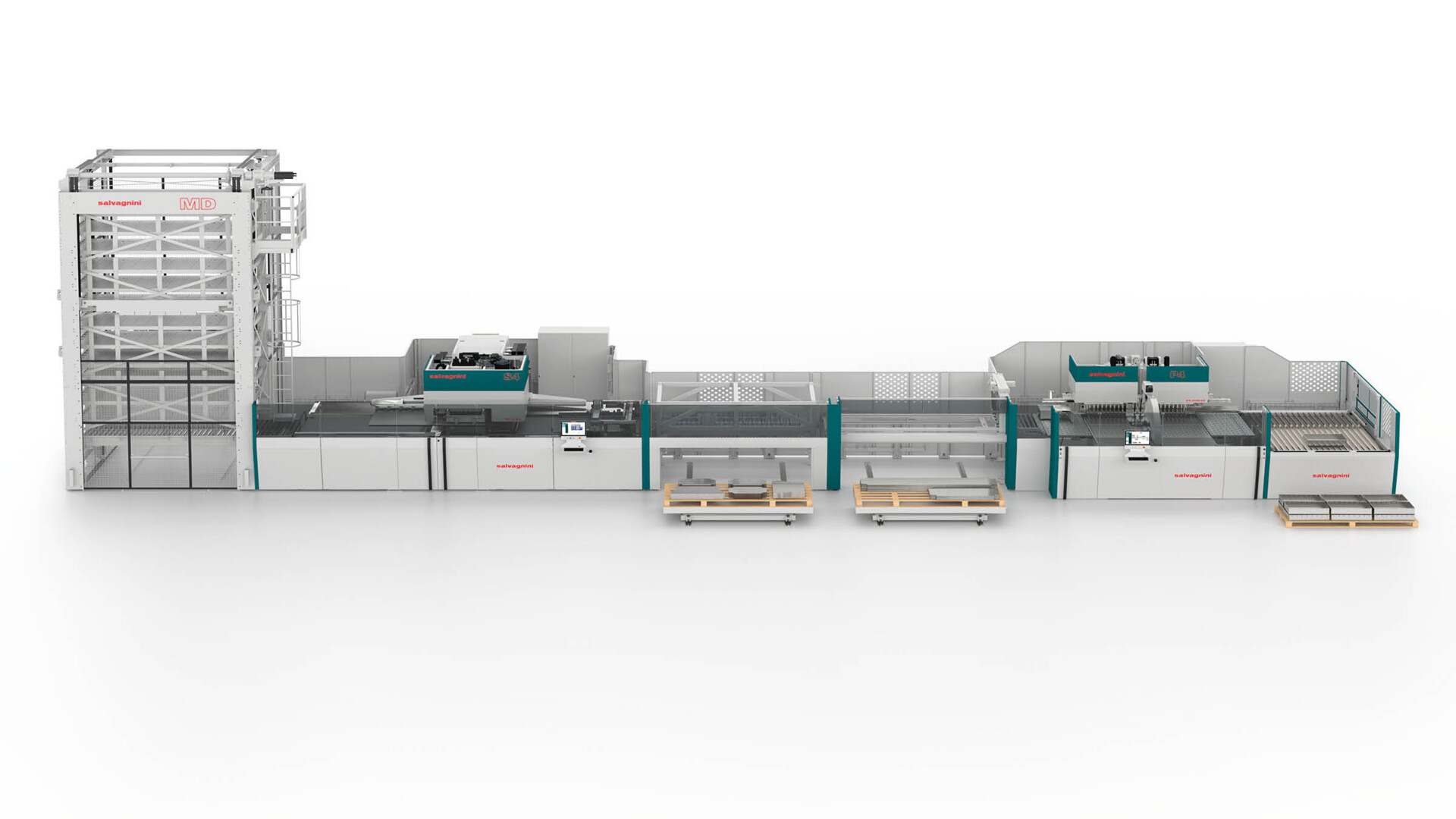

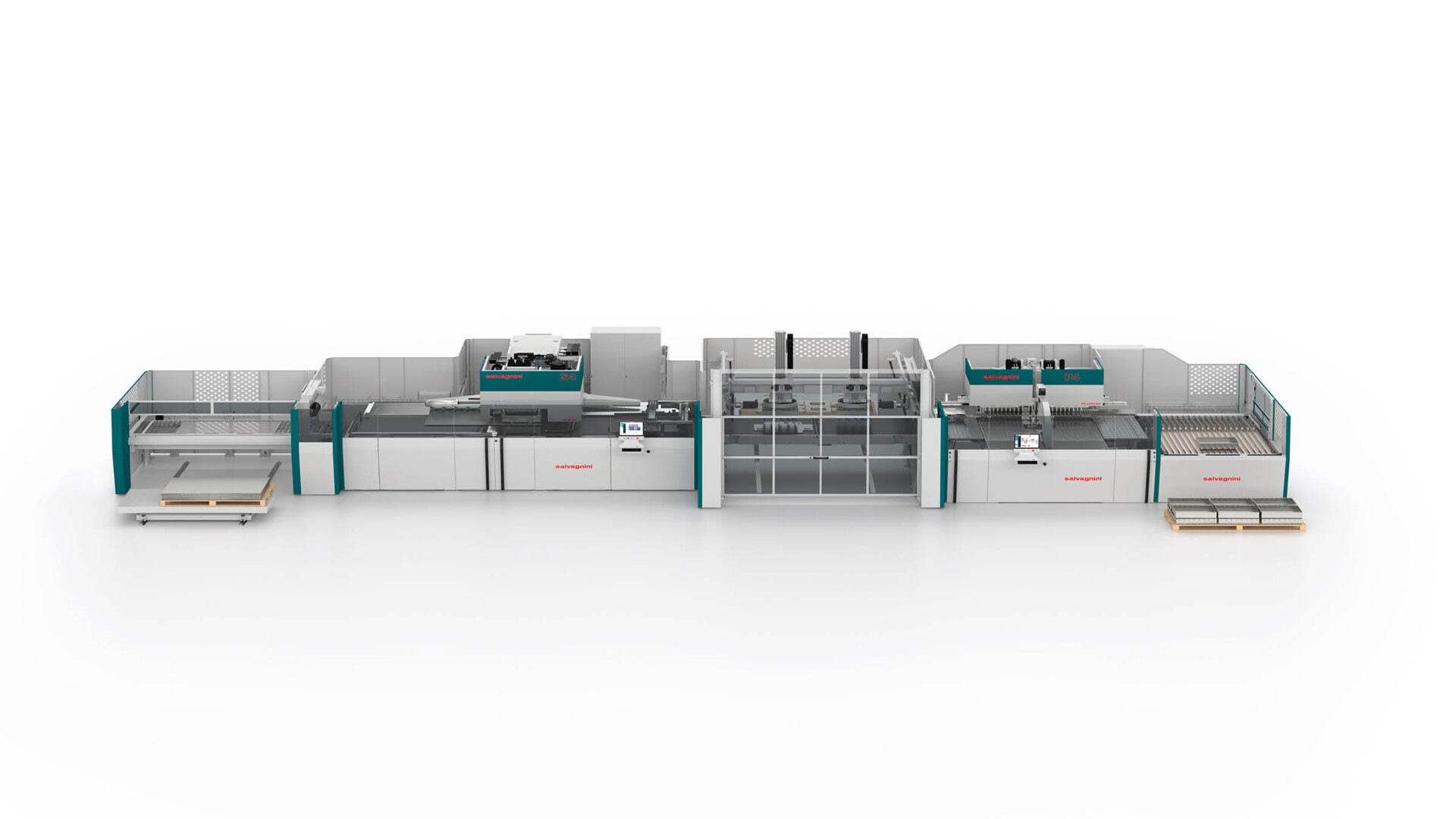

Linea di produzione automatizzata

La linea S4+P4 realizza senza soluzione di continuità produzioni a lotto unitario o in kit minimizzando i tempi ciclo, i semi-lavorati e le manipolazioni intermedie, azzerando i cambi utensili.

Lavorazioni in flusso veloce, 100% garantite

I particolari, dal materiale grezzo al pannello piegato, attraversano a uno a uno e in tempi brevi tutte le stazioni di lavoro, minimizzando il tempo di attraversamento e ottimizzando la resa. L’intelligenza di linea, che conosce i tempi di lavorazione e attraversamento di particolari e macchine, gestisce in autonomia la disponibilità delle stazioni, ottimizzando il risultato secondo la strategia produttiva.

Panoramica di prodotto

La linea S4+P4 lavora in modo completamente automatico, dal carico lamiera allo scarico del pannello finito, senza intervento dell’operatore. Integra automazione, tecnologie adattative e software avanzato per una produzione sicura, non presidiata, con piena ripetibilità, qualità e produttività.

S4+P4 garantisce un flusso continuo e veloce, minimizza i tempi di attraversamento ed elimina il WIP. Grazie all’automazione integrata e all’intelligenza di linea assicura alto takt time, prestazioni ottimizzate e uso efficiente delle risorse, senza movimentazioni intermedie.

La linea supporta MTO, MTS, batch-one e lotti medi o grandi, adattando automaticamente workflow, risorse e sincronizzazione tra macchine per massimizzare la produttività e ridurre gli sprechi.

L’intelligenza di linea monitora e bilancia continuamente i carichi tra le stazioni, gestendo in modo autonomo disponibilità e buffering; ottimizza il flusso e previene i colli di bottiglia, assicurando che S4 e P4 operino sempre alla massima efficienza.

Ideale per parti altamente variabili o complesse, il sistema gestisce la produzione parametrica adattandosi a dimensioni, materiali e nesting diversi; abilita il just-in-time e la produzione a kit con set-up ridotti e massima flessibilità e precisione.

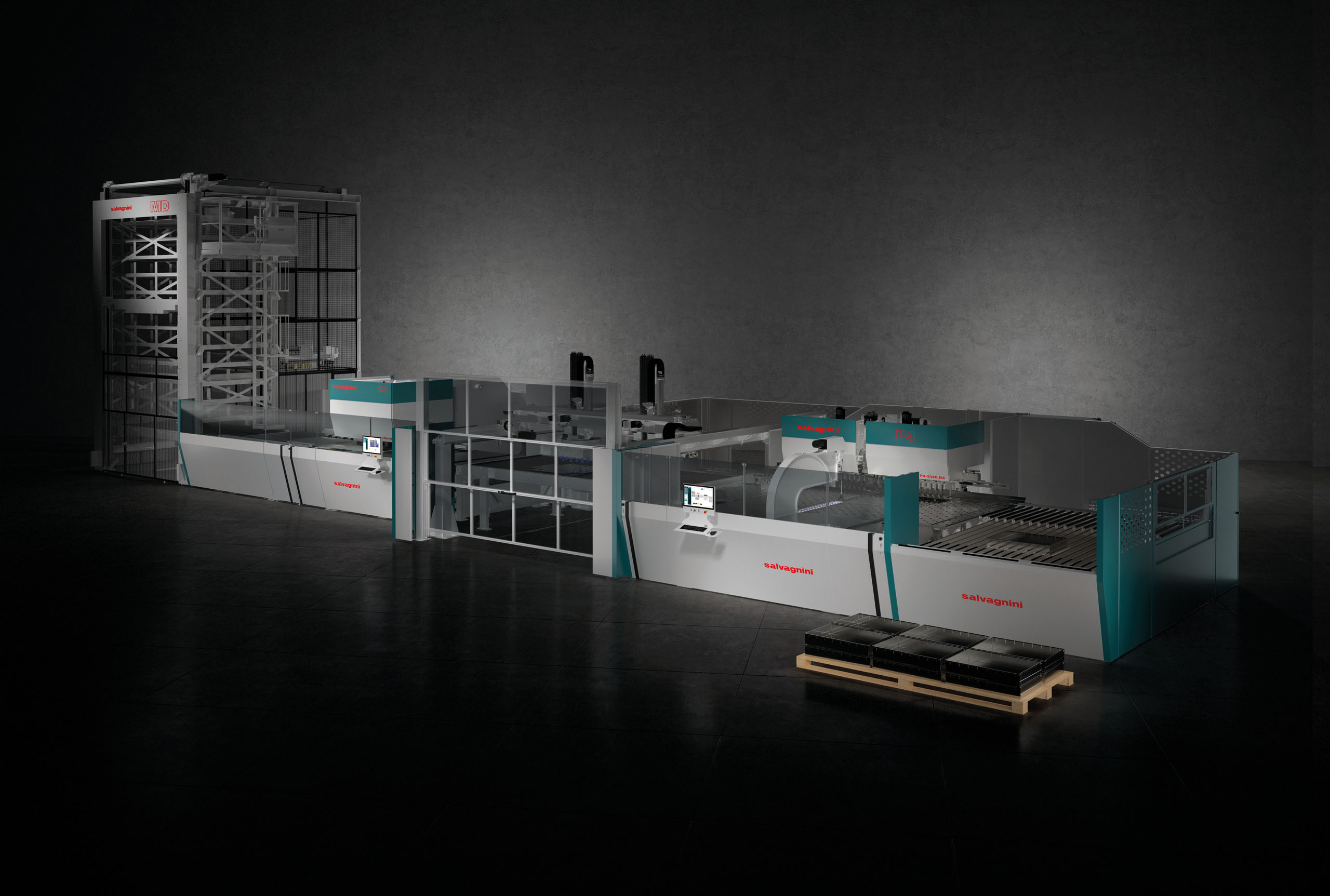

La linea S4+P4 è altamente configurabile, grazie all’integrazione con tutta la gamma di automazione Salvagnini. Le connessioni di carico/scarico e sorting Salvagnini rispondono ad ogni esigenza di automazione: dal funzionamento stand-alone, all’integrazione in celle flessibili o in fabbriche automatiche funzionanti a luci spente.

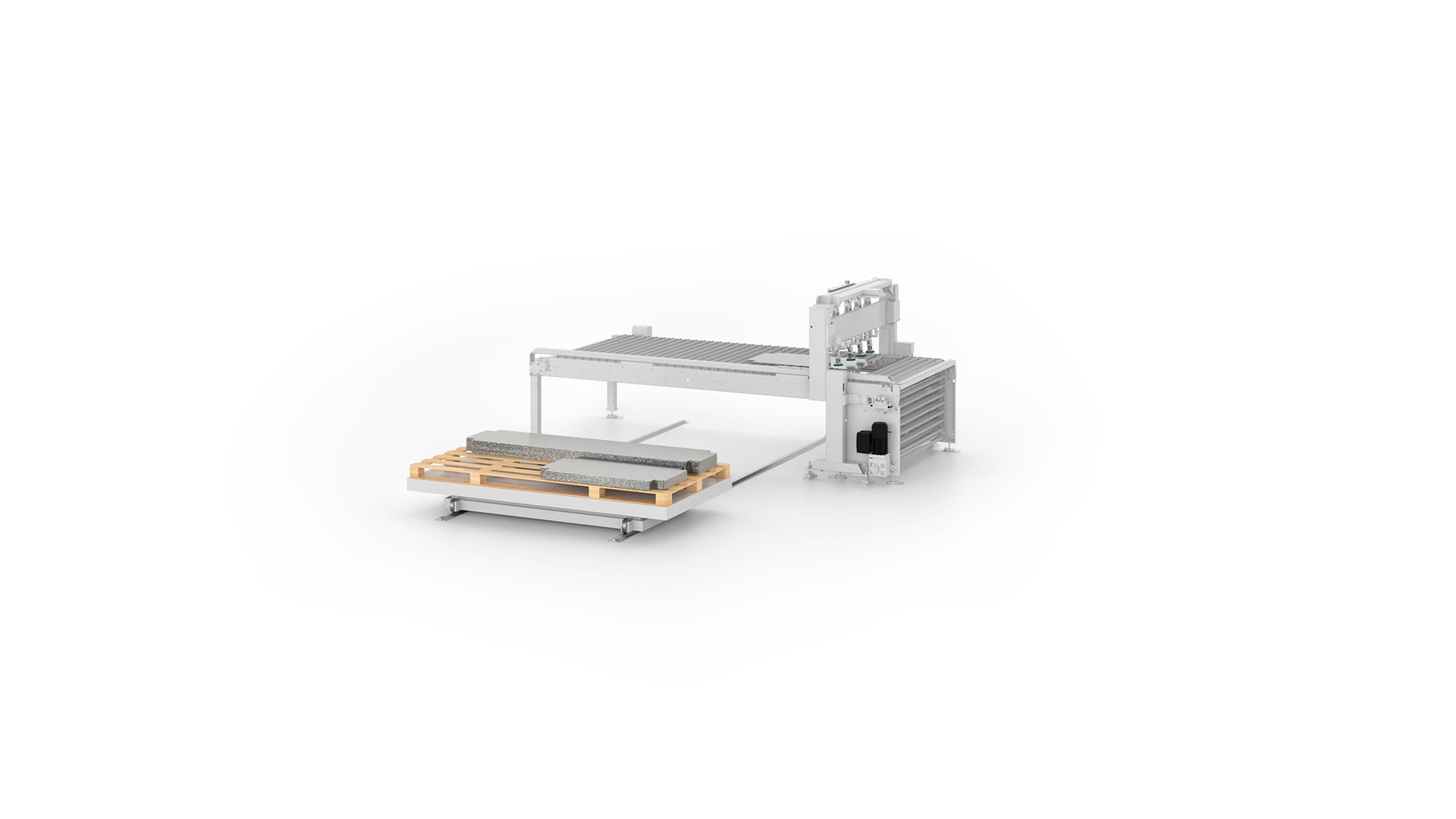

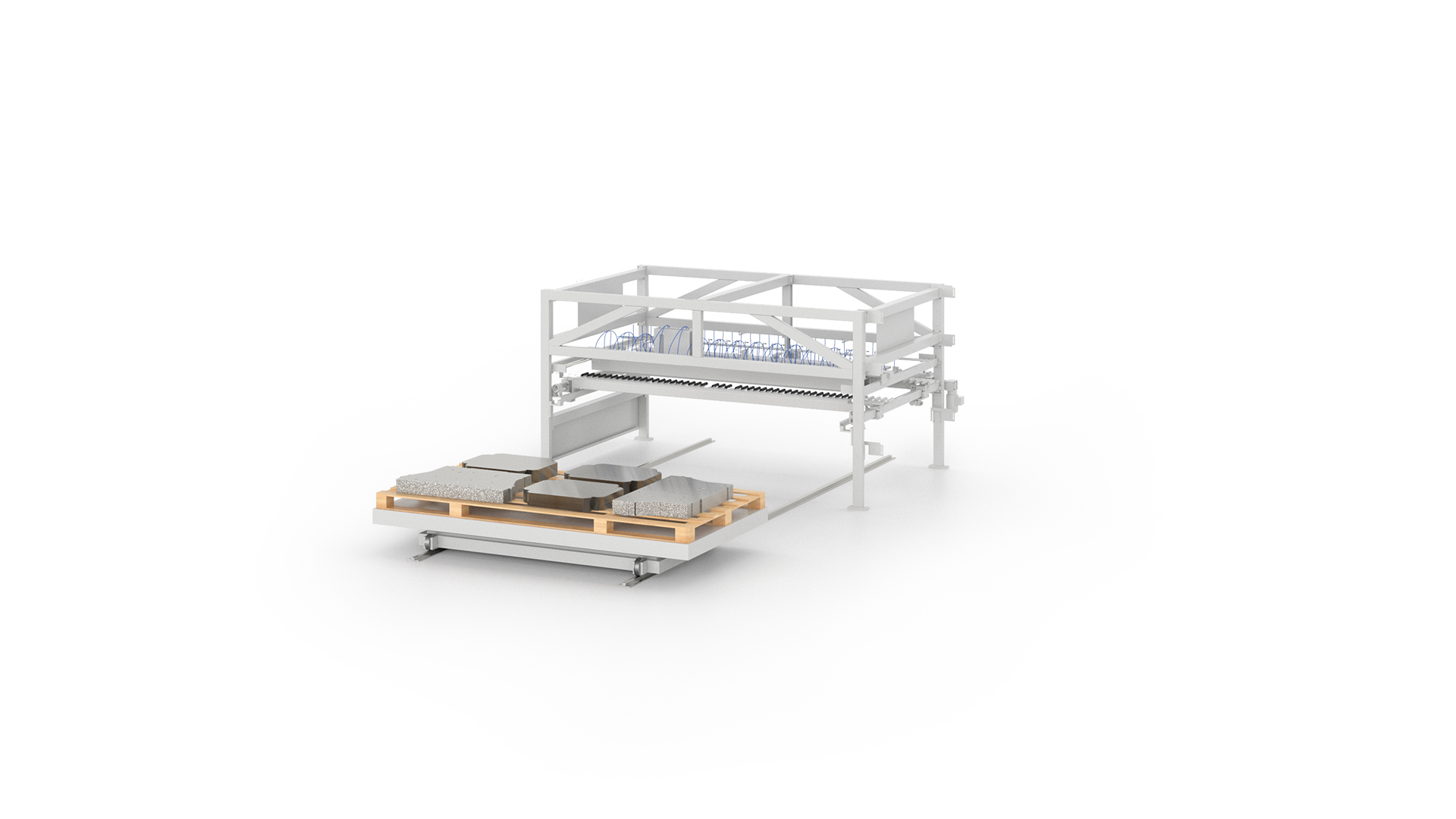

Dispositivi di alimentazione

Salvagnini offre differenti tipologie di connessioni in alimentazione: dal convogliatore passante al disimpilatore automatico, dal magazzino automatico a fogli a singola torre al magazzino automatico a vassoi multi-torre.

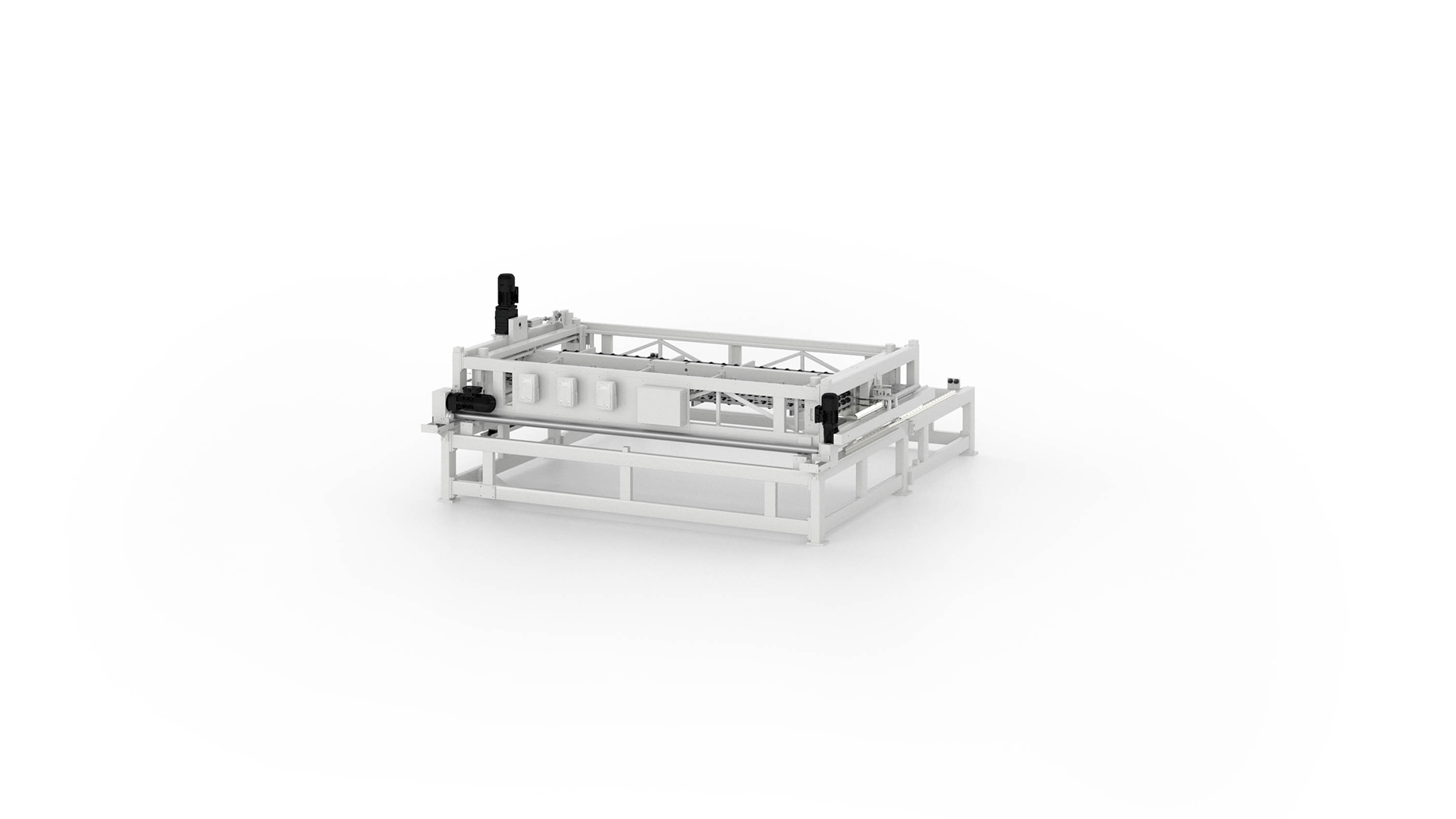

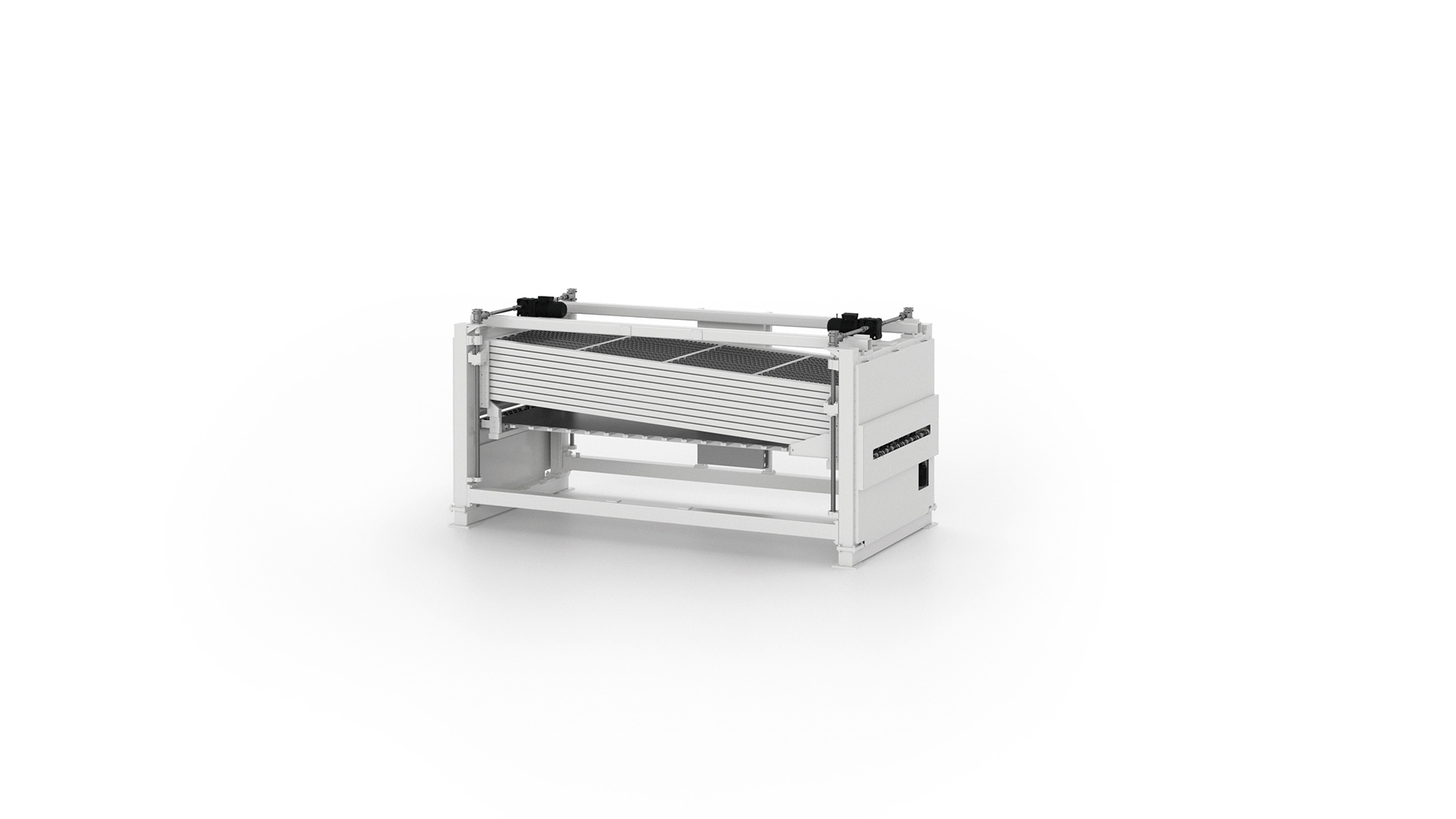

Dispositivi di trasferimento

Tra i componenti della linea rientrano anche i dispositivi di trasferimento e ribaltamento della lamiera.

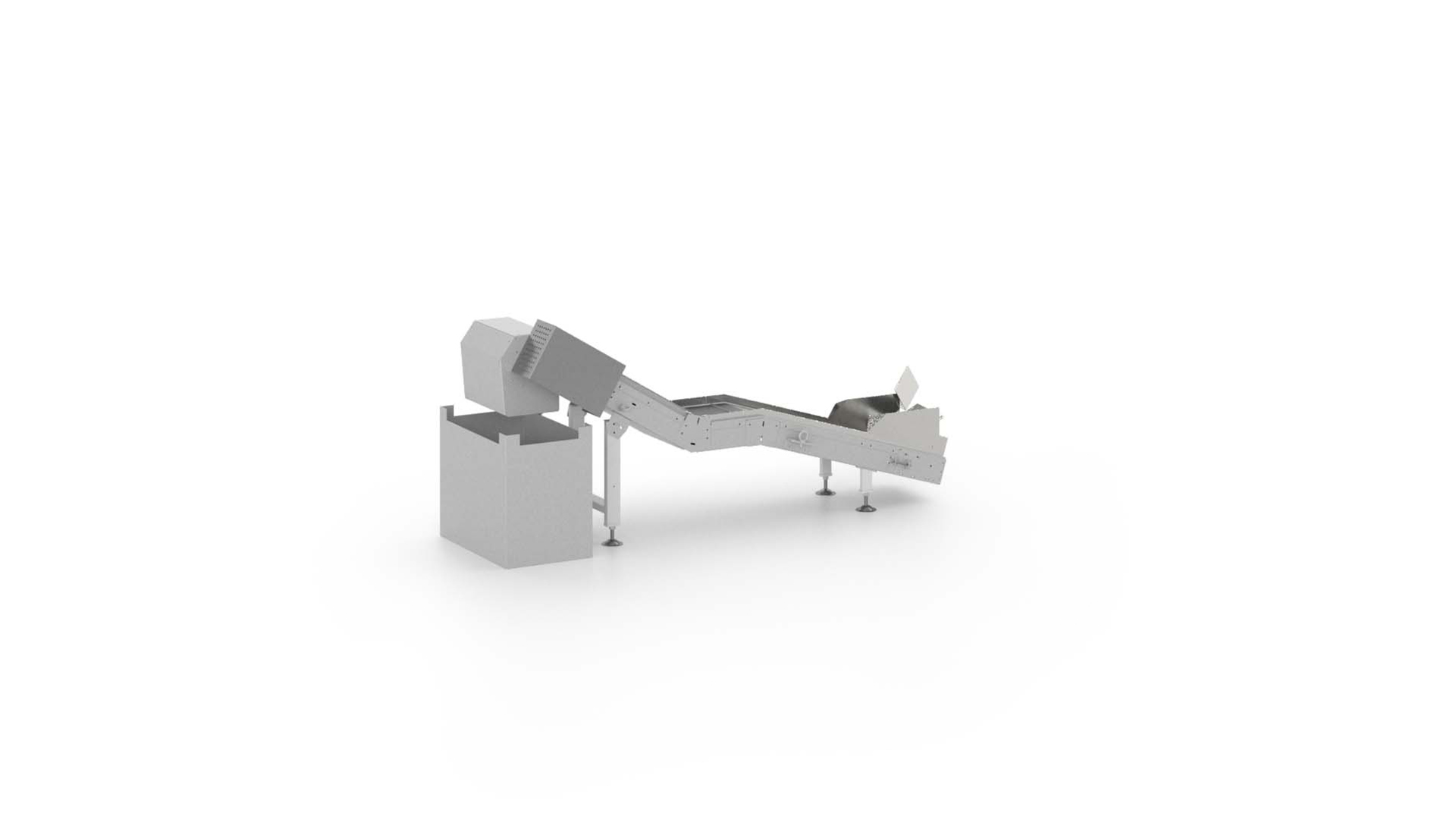

Dispositivi di carico/scarico

I particolari punzonati e/o cesoiati possono essere automaticamente deviati in opportune casse di raccolta, su buffer oppure su uno o più impilatori, in magazzini intermedi o direttamente verso altre lavorazioni. I pannelli piegati possono essere scaricati da differenti dispositivi di scarico, manuale o robotizzato.

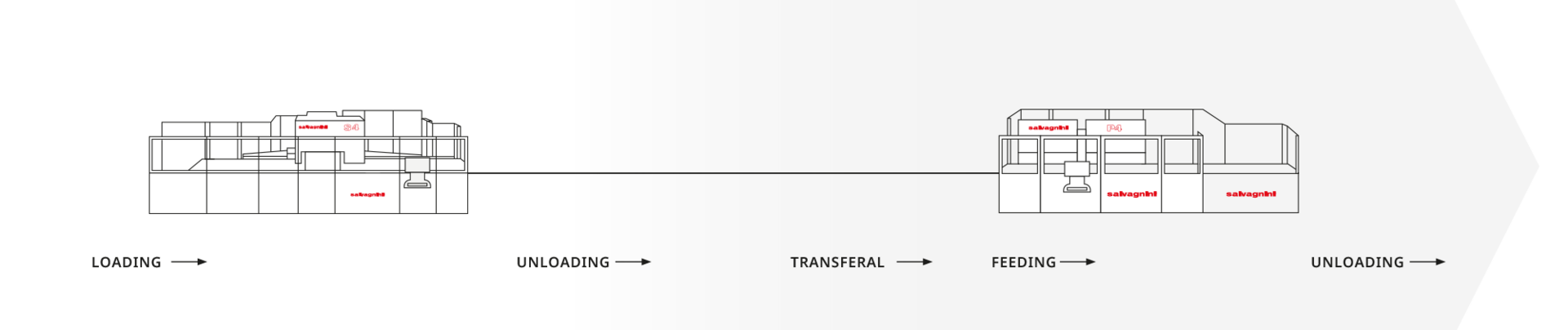

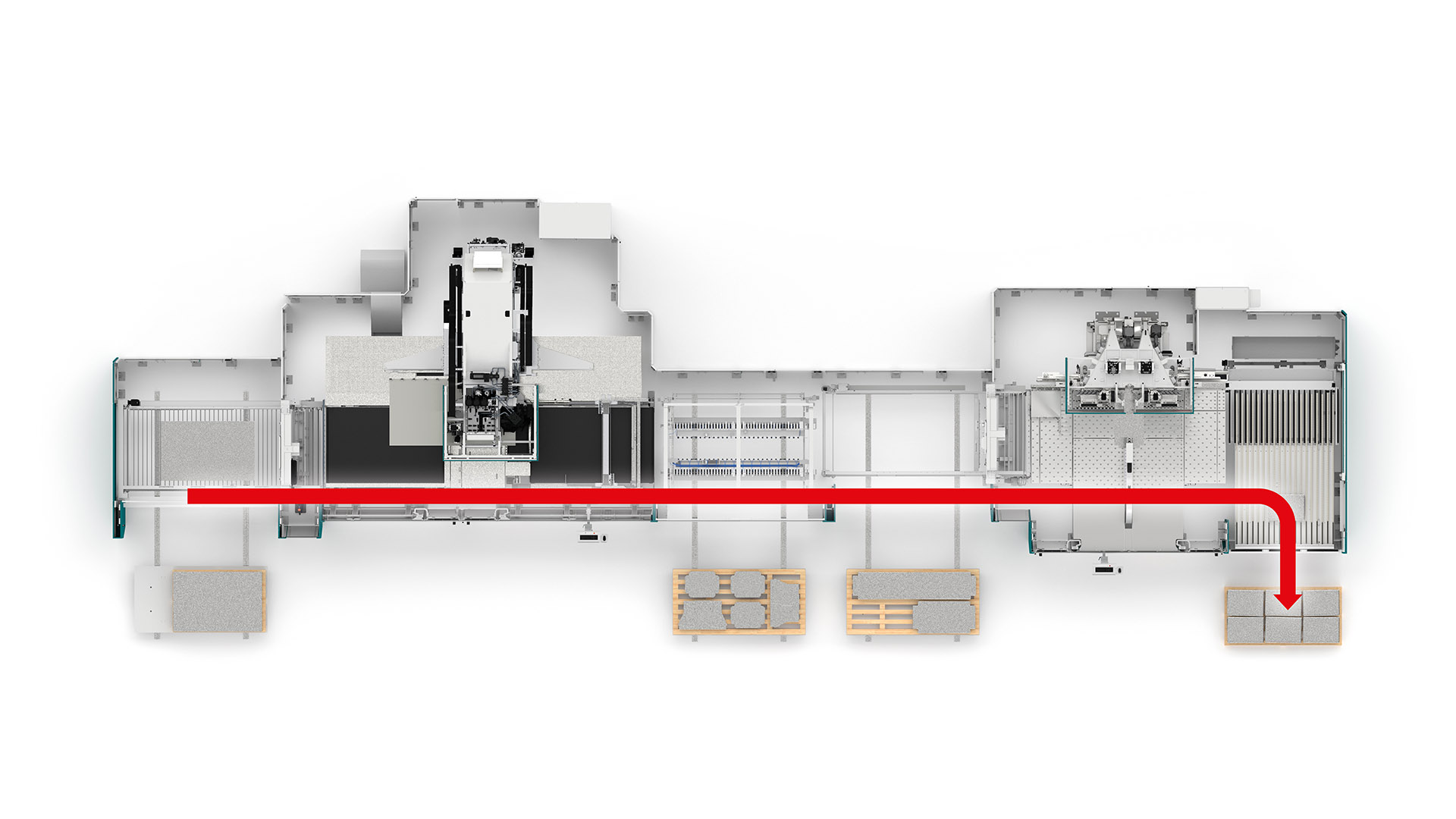

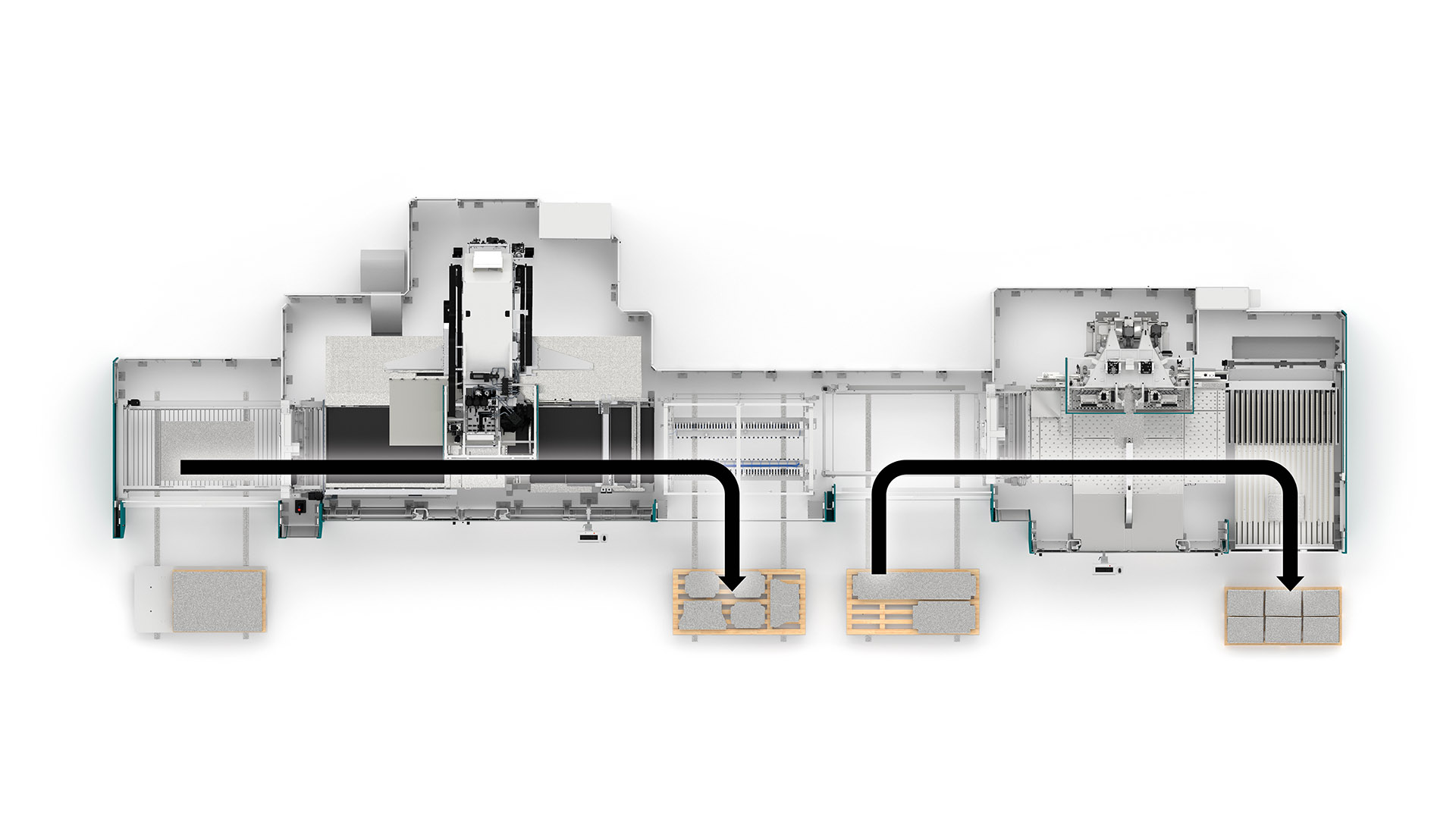

In linea

È flusso di produzione diretto, in cui la lamiera viene caricata, punzonata, separata, trasferita, piegata e scaricata. È la strategia per produrre in modo completamente automatico, dalla lamiera grezza al pannello finito, quel che serve quando serve senza nessun work in progress e in piena filosofia lean.

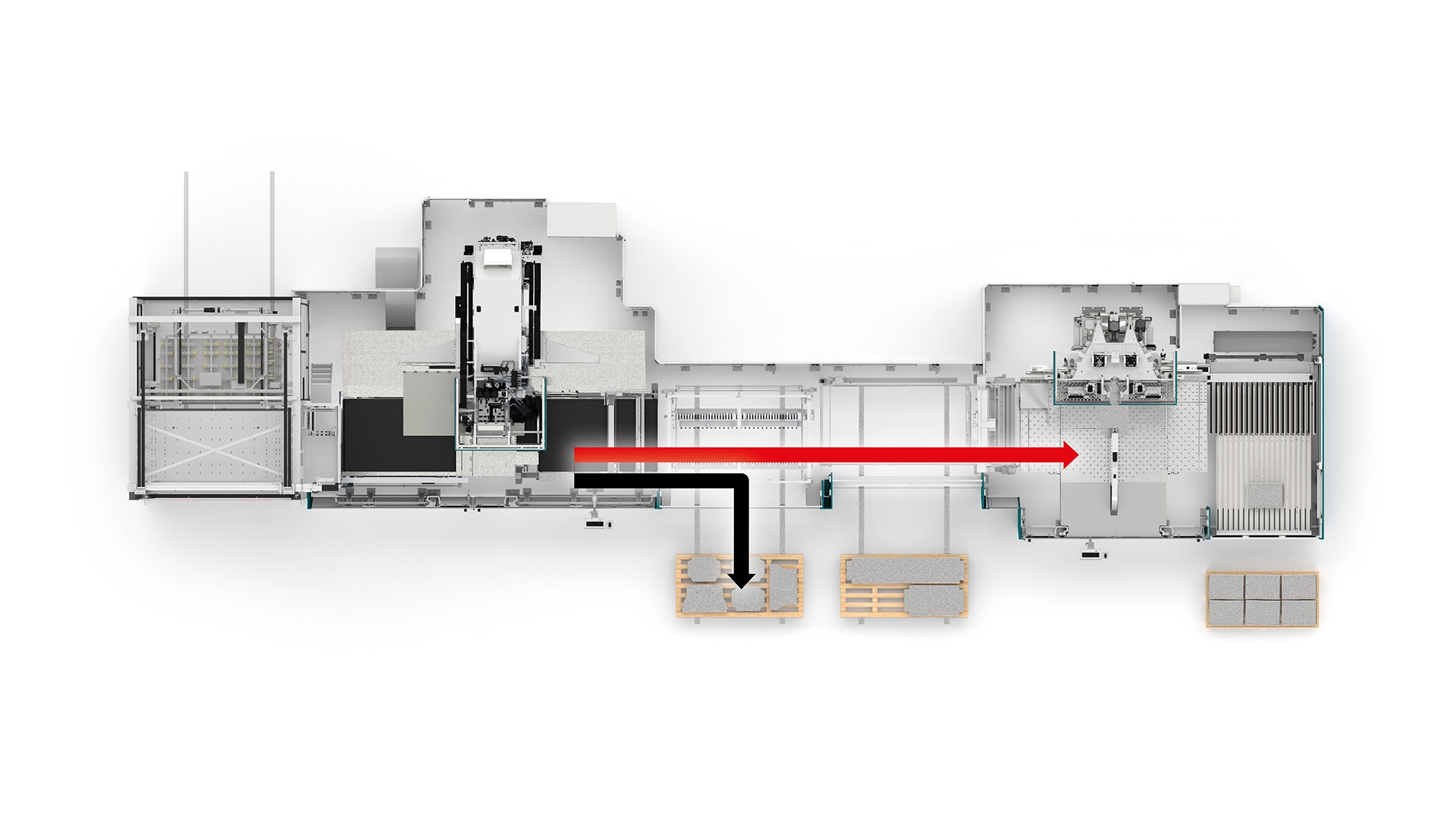

Standalone

S4 e P4 lavorano in modo indipendente. La lamiera viene caricata su S4, punzonata, separata e scaricata. Allo stesso modo, la lamiera può essere caricata su P4, piegata e scaricata. Questa modalità raddoppia la potenzialità della linea perché mette a disposizione due impianti che, quando non lavorano in modo sincrono, operano come tecnologie differenti e indipendenti.

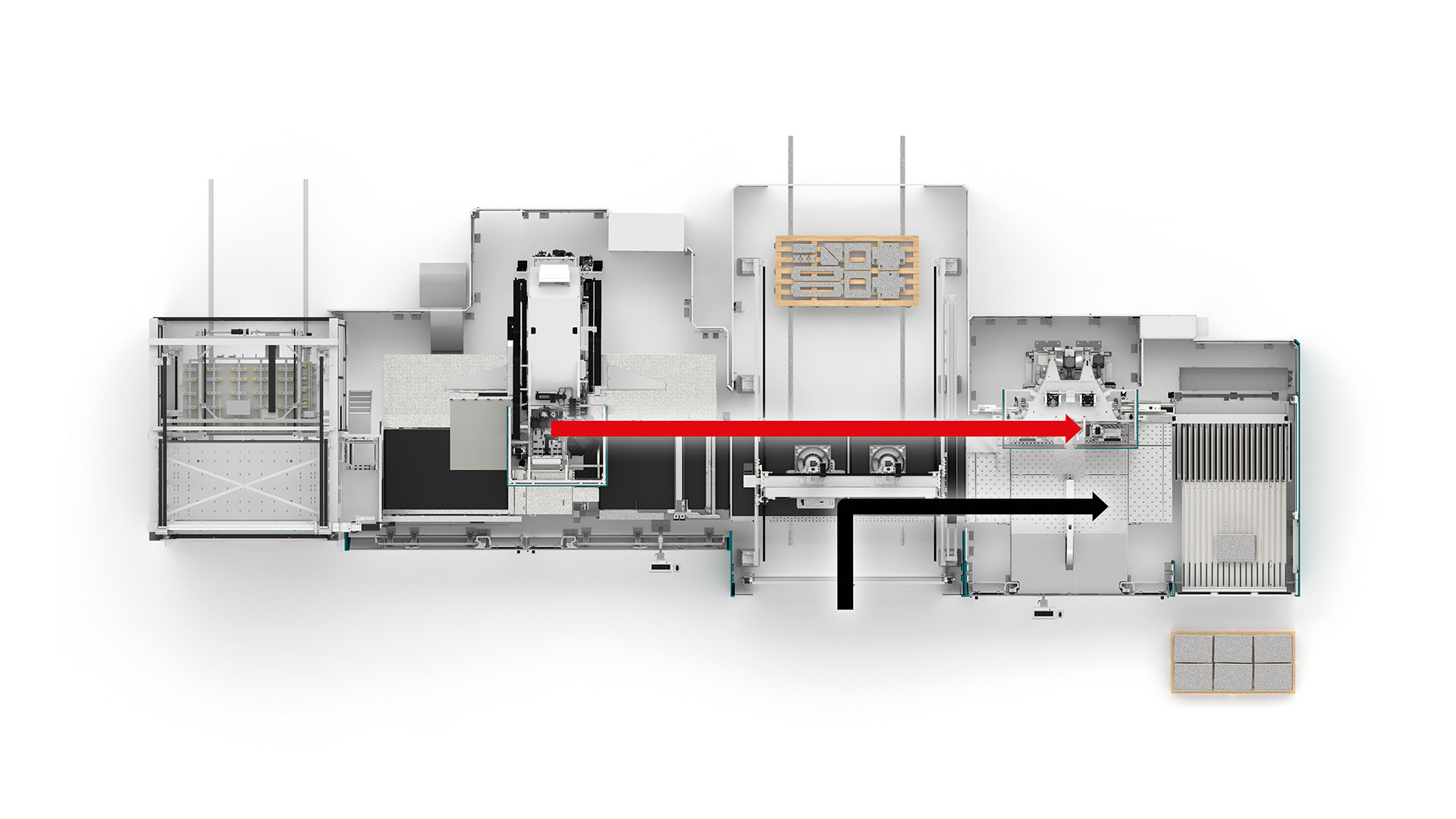

Stack

Per massimizzare la produttività di S4 è possibile attivare la strategia stack mode. S4 continua ad alimentare P4 ma non attende che sia disponibile per i pezzi successivi: continua a punzonare e separare i pezzi, che sono scaricati per alimentare altre stazioni di lavoro e il magazzino dei semilavorati. Non appena P4 è nuovamente disponibile, il sistema torna alla produzione in linea e S4 alimenta nuovamente la pannellatrice.

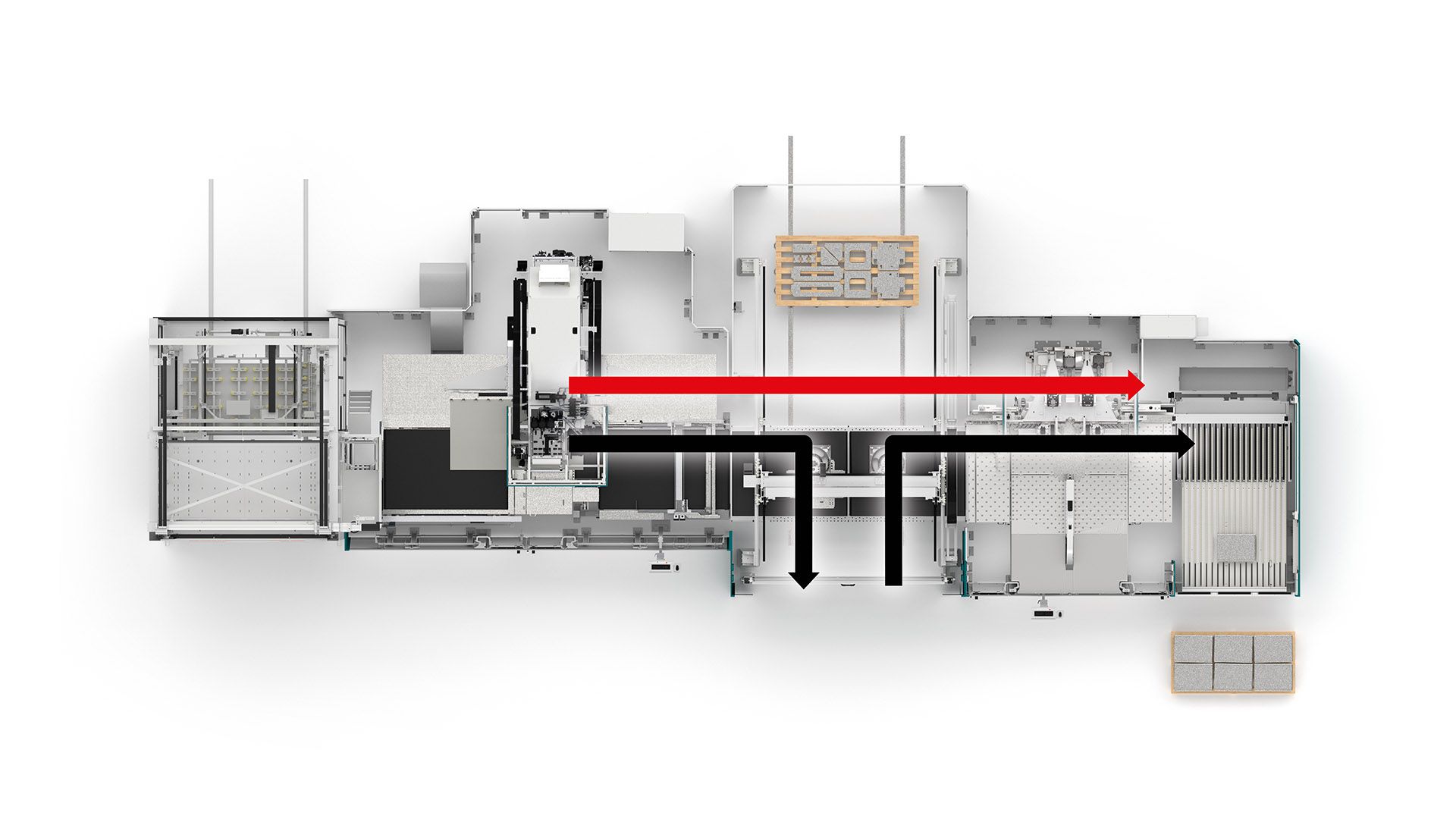

Pack

Per massimizzare la produttività di P4 è possibile attivare la strategia pack. Nei casi in cui P4 è disponibile ma S4 non ha ancora completato la lavorazione, la pannellatrice è alimentata da PCD con pezzi già tagliati. Non appena S4 è pronta a inviare un pezzo verso P4, l’alimentazione da pacco è automaticamente interrotta per consentire allo scantonato in attraversamento di essere piegato.

Dynamic

Per un sistema veramente autonomo dal punto di vista del bilanciamento si ricorre al dynamic buffering. In questo caso il sistema è in grado di decidere autonomamente cosa fare: quando P4 è impegnata, le parti in arrivo da S4 sono automaticamente parcheggiate in posizione di attesa; quando P4 è disponibile e S4 non è in grado di alimentarla, le parti in posizione di attesa sono automaticamente recuperate e prodotte. L’intelligenza di linea gestisce automaticamente il dynamic buffering: ottimizza la produttività di entrambe le macchine senza imporre vincoli alla programmazione del nesting, dà priorità alla lavorazione in linea, rende più efficiente uno specifico flusso di lavoro per favorire, ad esempio, altre lavorazioni a valle della linea come l’assemblaggio. Dynamic buffering richiede l’inserimento del dispositivo di sorting automatico MCU tra S4 e P4.

Settori e configurazioni più frequenti

S4 | P4 | SMD | IA | MCU | ACP | PCD | RIP | SAP | |

| HVAC | ● | ● | ● |

|

| ● |

|

| ● |

| Porte | ● | ● | ● | ● |

| ● |

|

| ● |

| Industria elettrica | ● | ● | ● |

| ● |

|

| ● | ● |

| Ascensori | ● | ● | ● | ● |

| ● |

| ● | ● |

| Ho.Re.Ca. | ● | ● | ● | ● |

|

| ● | ● | ● |

| Costruzioni | ● | ● | ● |

| ● |

| ● | ● | ● |

| Subfornitura | ● | ● | ● |

| ● |

| ● | ● | ● |

| Mobili metallici | ● | ● | ● |

| ● |

| ● | ● | ● |

Scelti dai produttori: ascolta la loro esperienza

Løgstrup | Danimarca

Løgstrup, leader danese nei quadri elettrici e negli armadi elettrici modulari, ha potenziato la propria produzione con una linea Salvagnini completamente automatizzata. Dotata anche di cornerformer ACF, la combinazione S4+P4 garantisce una piegatura degli angoli precisa e senza saldatura, riducendo al minimo il lavoro manuale. L’automazione end-to-end e il software OPS ottimizzano i flussi, consentendo a Løgstrup di fornire prodotti di alta qualità per i settori in crescita dell’elettrico e dell’energia verde.

MingYang Electric | Cina

MingYang New Energy, produttore cinese di apparecchiature elettriche smart, ha migliorato la produzione con una linea automatizzata S4+P4 Salvagnini. Questo FMS ha ridotto gli operatori da sei a due, aumentato l’utilizzo del materiale fino a quasi il 90% e snellito i flussi per una maggiore efficienza. Supportato da un’assistenza rapida e affidabile, l’investimento ha rafforzato la capacità produttiva di MingYang, consolidando al contempo l’impegno verso innovazione e soddisfazione del cliente.

Henke | Germania

Henke GmbH, terzista tedesco nella lavorazione della lamiera, ha ampliato le proprie capacità con una linea S4+P4 Salvagnini. Il sistema completamente automatizzato ha superato le aspettative, combinando alta velocità e bassi costi unitari. Grazie all’elevato livello di automazione, Henke produce oggi volumi maggiori in tempi più brevi, migliorando l’efficienza dei costi.

Wippro | Austria

Wippro GmbH, azienda austriaca specializzata in scale retrattili da soffitta, botole per tetti e porte in legno, si affida alla tecnologia Salvagnini dal 1998. Con la sua linea S4+P4, integrata con magazzino a torre e robot di impilamento, l’azienda ora punzona, piega e smista i componenti in modo completamente automatico. Questo sistema altamente flessibile permette una produzione economica anche nel lotto 1, aumentando efficienza e capacità di adattamento.

NAD | Emirati Arabi

NAD Group, produttore di arredamento con sedi negli Emirati Arabi Uniti e in Turchia, ha trasformato la propria produzione con una linea S4+P4 Salvagnini. L’FMS ha ottimizzato i processi, permettendo consegne in 24 ore per ordini personalizzati e incrementando significativamente l’efficienza. Supportato dalla tecnologia avanzata e dal servizio affidabile di Salvagnini, NAD Group ha rafforzato la propria competitività e si è posizionato per una futura crescita.

Pramac | Spagna

Pramac Ibérica, produttore spagnolo di gruppi elettrogeni, ha migliorato la produzione con una linea S4+P4 Salvagnini completamente automatizzata. L’FMS ha aumentato flessibilità, precisione e sicurezza, riducendo al contempo costi e tempi di consegna. Di conseguenza, Pramac Ibérica produce oggi il 15% più velocemente e ha ampliato la capacità del 40%.

Sistema intelligente, qualità costante

Tutto quello che avresti sempre voluto sapere sulla linea S4+P4.

È la soluzione ideale in OEM con prodotto altamente variabile, parametrico e con geometrie non elementari, poiché garantisce la produzione continua di kit e lotti, indipendentemente dalla loro dimensione, riducendo al minimo i tempi di ciclo, i semilavorati e le movimentazioni intermedie.

L’efficienza, perché passare da un layout tradizionale, con stazioni di punzonatura, taglio e piegatura indipendenti, a una configurazione completamente integrata con S4+P4, aumenta la flessibilità e massimizza la capacità produttiva. La linea riduce notevolmente i semilavorati e le movimentazioni intermedie, ed elimina i tempi di attrezzaggio.

La linea consente di avere il pieno controllo della pianificazione della produzione perché garantisce tempi certi di allestimento, attraversamenti veloci, lavorazioni molto precise e ripetitive, lavorazione di materiali e particolari diversi in sequenza e senza fermi macchina.

Salvagnini propone un ampio ventaglio di servizi che garantiscono l’efficienza nel tempo della linea S4+P4, per la massima affidabilità e produttività. La proposta spazia dalla formazione multilivello, per programmare, utilizzare e manutenere i sistemi installati e sfruttarne al massimo le potenzialità, ai contratti di manutenzione, che garantiscono la massima efficienza e affidabilità delle tue attrezzature, ma include anche servizi evoluti come l’analisi e l’ottimizzazione data-driven dei flussi produttivi attraverso i più moderni strumenti digitali.

La capacità produttiva corrisponde alla somma di lavoro e perdite. L’automazione è tanto più profittevole quanto più riduce, quando non elimina completamente, le attività ridondanti o a basso valore aggiunto che intervengono a monte e a valle dei singoli sistemi, con funzioni preparatorie, di alimentazione e di collegamento. Negli anni i sistemi automatici di punzonatura e pannellatura sono diventati estremamente rapidi e produttivi: il problema dell’efficienza si sposta sulle fasi di carico e scarico che, sempre più spesso, diventano autentici colli di bottiglia. In contesti produttivi caratterizzati da bassi volumi e cambi di produzione rapidi, connettere tra loro dispositivi automatici di carico/scarico e software intuitivi e semplici da usare, come NEXUS e STORE, è una strategia vincente per recuperare efficienza e ottenere grandi risultati.

La linea S4+P4 prevede numerose possibilità di configurazione: può essere corta, tesa, senza dispositivi di scarico tra S4 e P4. Può essere arricchita da dispositivi per lo scarico, l’impilamento e il ribaltamento dei pezzi. Può sfruttare dispositivi di carico aggiuntivi, collocati tra S4 e P4, e soluzioni robotizzate per l’impilamento dei pezzi. Può prevedere, a monte e a valle, stazioni di lavoro diverse per l’alimentazione da coil, la levigatura, la verniciatura, la saldatura, ecc. L’alta configurabilità di S4+P4 le permette di adattarsi facilmente a diversi contesti e strategie produttive.

Certo! Salvagnini da sempre si impegna a produrre soluzioni a ridotto impatto ambientale, che garantiscono massima sicurezza per gli operatori, ergonomia di utilizzo e ottimizzazione delle risorse necessarie.

- Ridurre i consumi energetici utilizzando solo componentistica ad alta efficienza.

- Limitare i consumi di aria compressa da parte delle automazioni con la tecnologia AVC, brevettata. Il vuoto è generato solo quando necessario.

- Monitorare i consumi. È il primo passo per agire proattivamente per una loro ottimizzazione e riduzione.

- Utilizzare al meglio i materiali e azzerare gli scarti, sfruttando le tecnologie adattive, gli algoritmi proprietari, i controlli in catena chiusa e soluzioni tecnologiche che consentono di ridurre lo sfrido in modo efficace.

- Ottimizzare i tempi, parallelizzando le attività in tempo mascherato.

- Durare a lungo. Ogni sistema può essere modificato, aggiornato o ampliato negli anni, adattandosi a nuove strategie o nuove esigenze produttive.

- Essere riciclato a fine vita. Ogni sistema è composto soprattutto da parti meccaniche in acciaio e da protezioni perimetrali in metallo, verniciate ad acqua senza solventi organici e coloranti contenenti metalli pesanti.

- Ottimizza la resa dello spazio di fabbrica, massimizzando la produttività per m2 di suolo impiegato.

- Formazione multilivello di programmazione, uso, manutenzione o progettazione per un impiego ottimale dell’impianto.

- Ampia offerta di soluzioni di interconnessione digitale tra i macchinari, con l’ERP della fabbrica con l’IoT Salvagnini, per eliminare l’insorgenza di errori, i tempi di attesa e i malfunzionamenti.

- Garanzia della massima sicurezza per gli operatori, certificata dalle norme più stringenti in materia.

- Semplicità d’uso e software di programmazione e gestione dell’impianto proprietario ed ottimizzato per ogni specifica tecnologia.

- Massima fruibilità dell’impianto grazie alla realizzazione di soluzioni dedicate per ogni specifico campo d’applicazione.

Software

L'industria è cambiata: flessibilità ed efficienza sono requisiti fondamentali per gestire lotti di produzione sempre più ridotti e alto indice di rotazione dei codici. L’evoluzione della tecnologia ha in qualche modo capovolto l’equilibrio tra i carichi di lavoro, con sistemi sempre più veloci che necessitano però di essere guidati da programmi macchina specifici e sempre più numerosi la cui realizzazione è sempre più onerosa. Il software è sempre più decisivo per migliorare le prestazioni degli impianti produttivi.

LINKS è la soluzione IoT Salvagnini che monitora le prestazioni dei sistemi. Consente l’accesso ai dati di produzione e il monitoraggio dei parametri, aumentando l’efficienza generale dell’impianto.