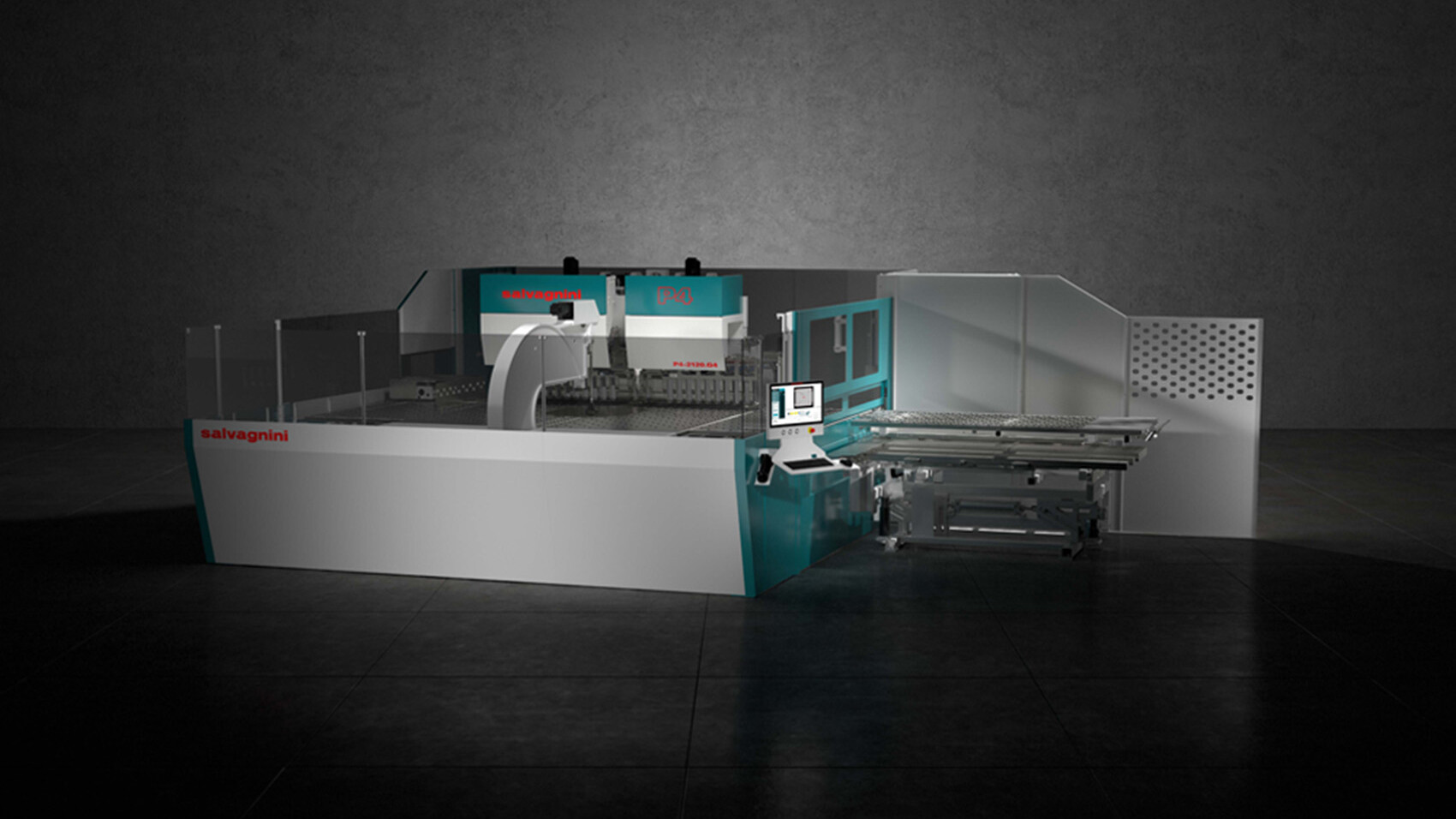

Linia produkcyjna do obróbki blachy - Przemysł 4.0

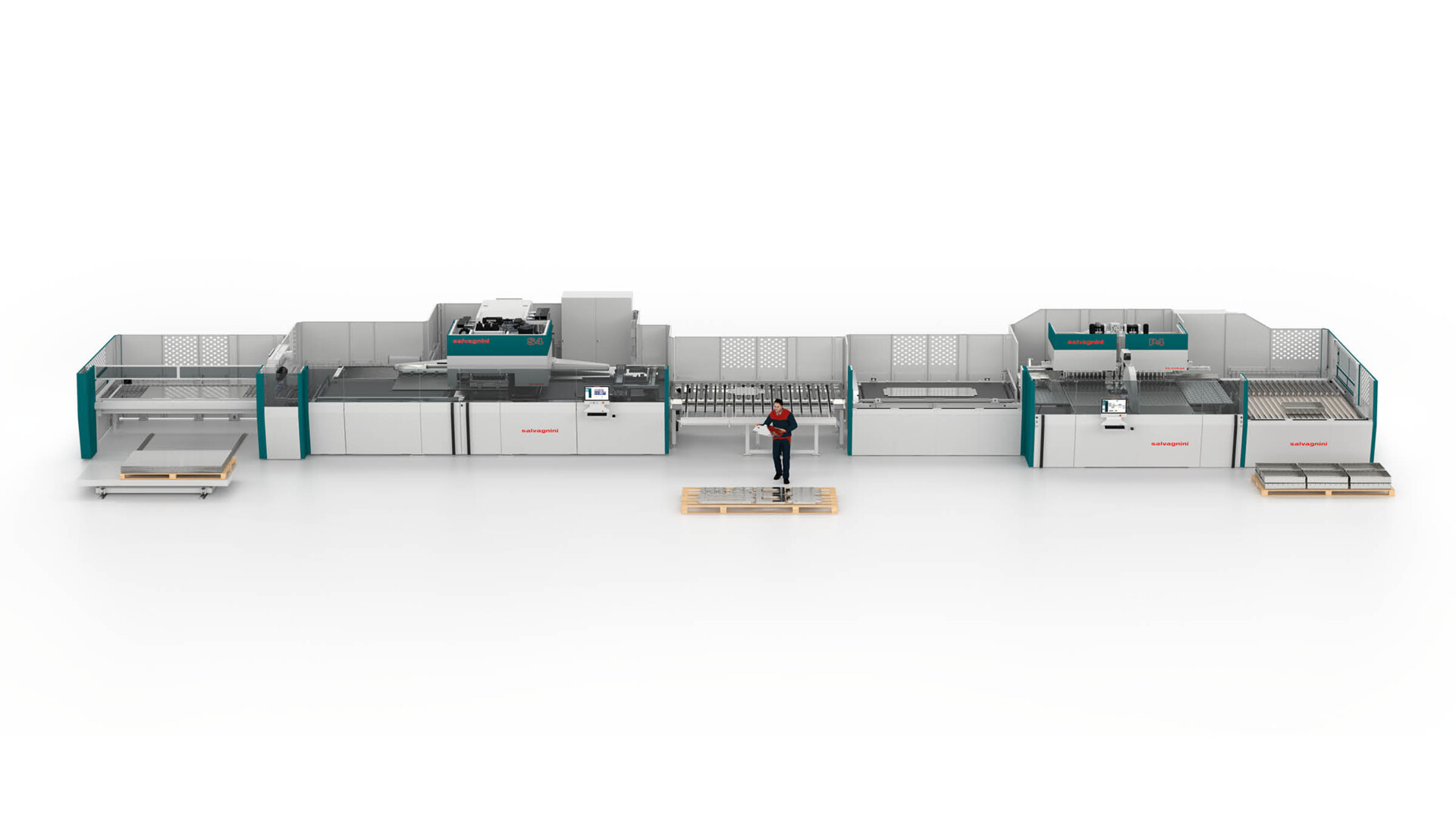

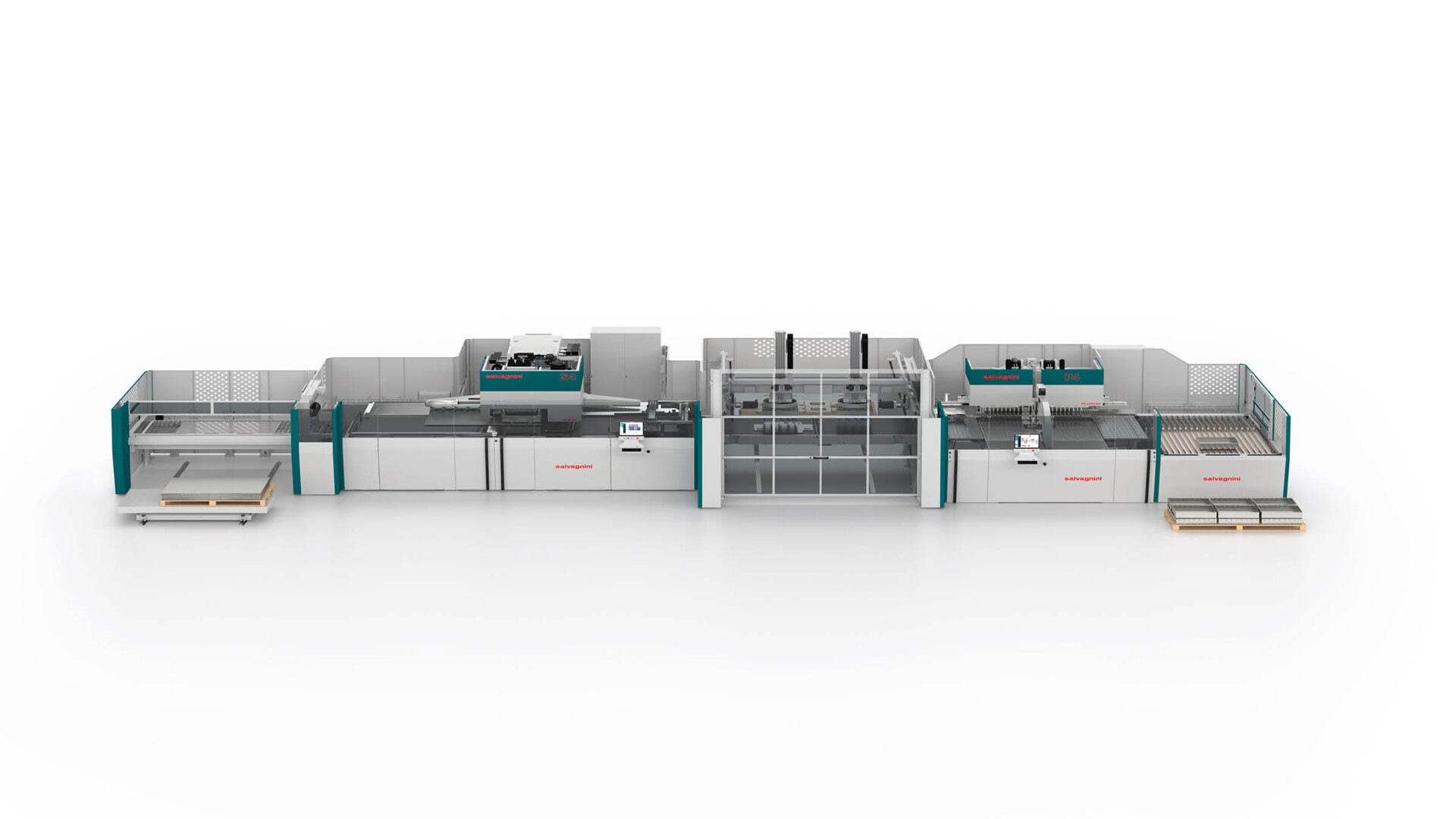

Linia S4+P4 zapewnia ciągłą produkcję zestawów i pojedynczych partii, skracając czasy cykli, ograniczając półfabrykaty i pośrednią obsługę, eliminując zmiany narzędzi.

Szybki przepływ zadań, 100% gwarancji

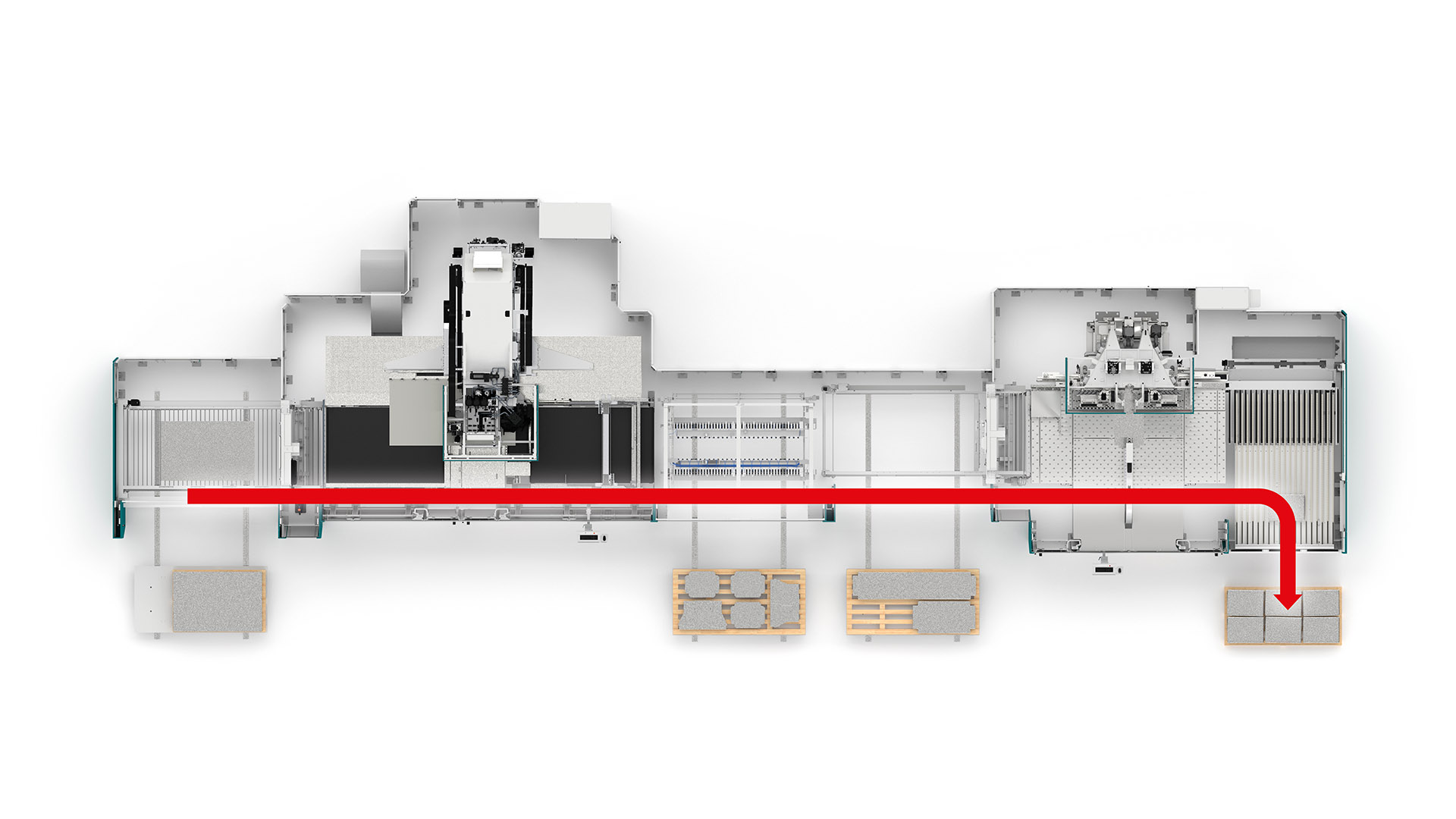

Części, od surowca po wygięte panele, przechodzą przez wszystkie stacje robocze w sposób ciągły i szybki, skracając czas przechodzenia i optymalizując wydajność. Inteligencja linii, która zna przetwarzanie i czasy przepływu części i maszyn, autonomicznie zarządza dostępnością stacji, co optymalizuje osiągi zgodnie z trybem produkcji zastosowanym do przetwarzanego przepływu.

Przegląd produktu

Linia S4+P4 działa całkowicie automatycznie — od podania blachy po wyładunek gotowego panelu — bez udziału operatora. Integrując automatyzację, technologie adaptacyjne i zaawansowane oprogramowanie, zapewnia bezobsługową produkcję o pełnej powtarzalności, jakości i wydajności.

S4+P4 gwarantuje ciągły i szybki przepływ, minimalizuje czasy przejścia i eliminuje WIP. Dzięki zintegrowanej automatyzacji i inteligencji linii osiąga wysoki takt, zoptymalizowane osiągi i efektywne wykorzystanie zasobów — bez pośredniej obsługi.

Linia wspiera strategie MTO, MTS, batch-one oraz średnie i duże partie, automatycznie dostosowując przepływy, zasoby i synchronizację maszyn, aby maksymalizować produktywność i ograniczać straty.

Inteligencja linii stale monitoruje i równoważy obciążenia między stacjami, autonomicznie zarządza dostępnością i buforowaniem, optymalizując przepływ i zapobiegając wąskim gardłom, by S4 i P4 pracowały z maksymalną wydajnością w każdych warunkach.

Idealna dla części o wysokiej zmienności lub złożonej geometrii: system prowadzi produkcję parametryczną, adaptując się do różnych wymiarów, materiałów i nestingu; umożliwia produkcję JIT i w zestawach przy krótkich przezbrojeniach, z dużą elastycznością i precyzją.

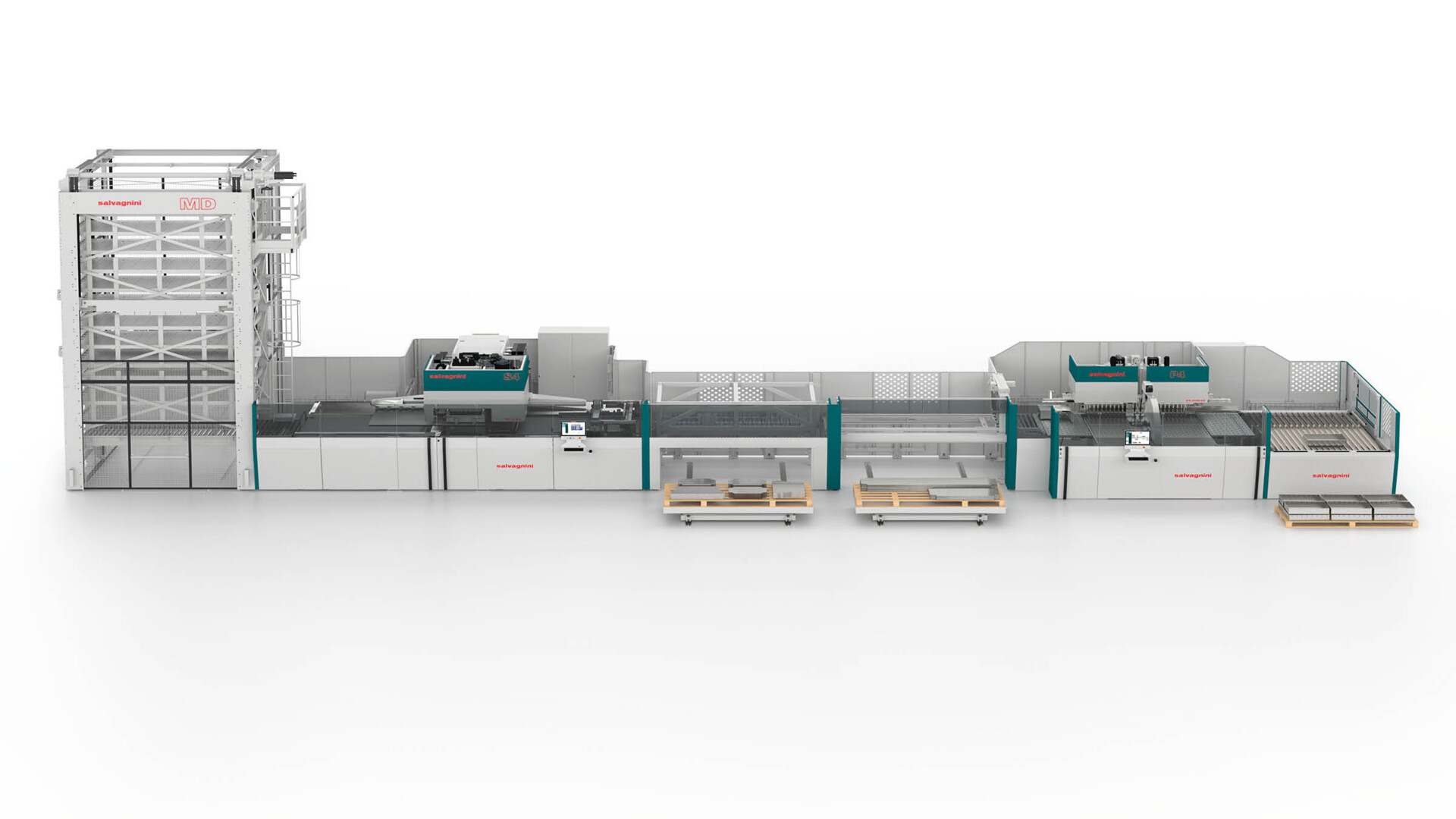

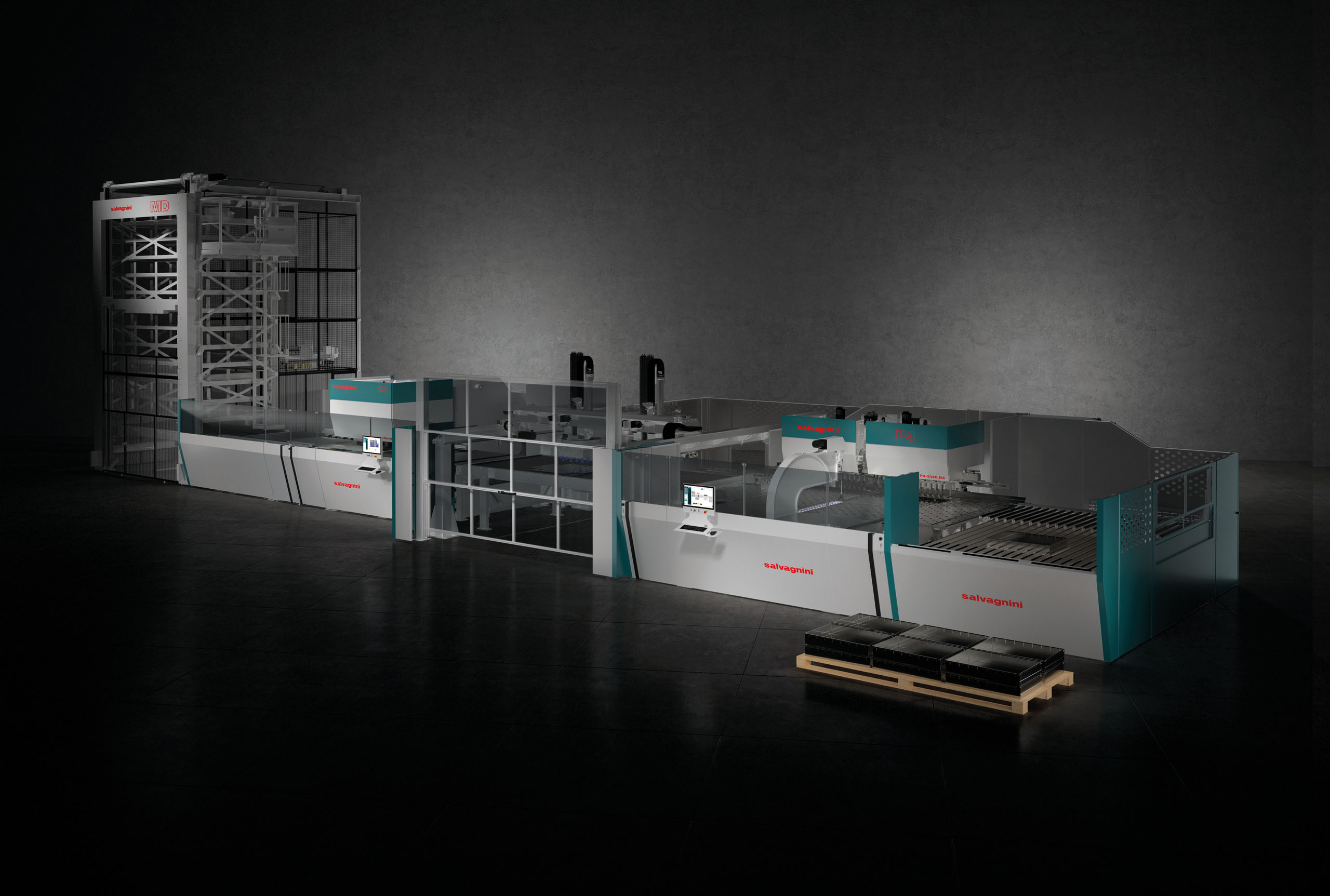

Linia S4+P4 charakteryzuje dużą możliwością konfiguracji, integrując w sobie całą gamę automatyki Salvagnini. Połączenia załadunku/rozładunku i sortowania marki Salvagnini spełniają wszystkie wymagania automatyzacji: od samodzielnej pracy po integrację w elastycznej komórce robotycznej lub w zakładach z produkcją przy zgaszonych światłach.

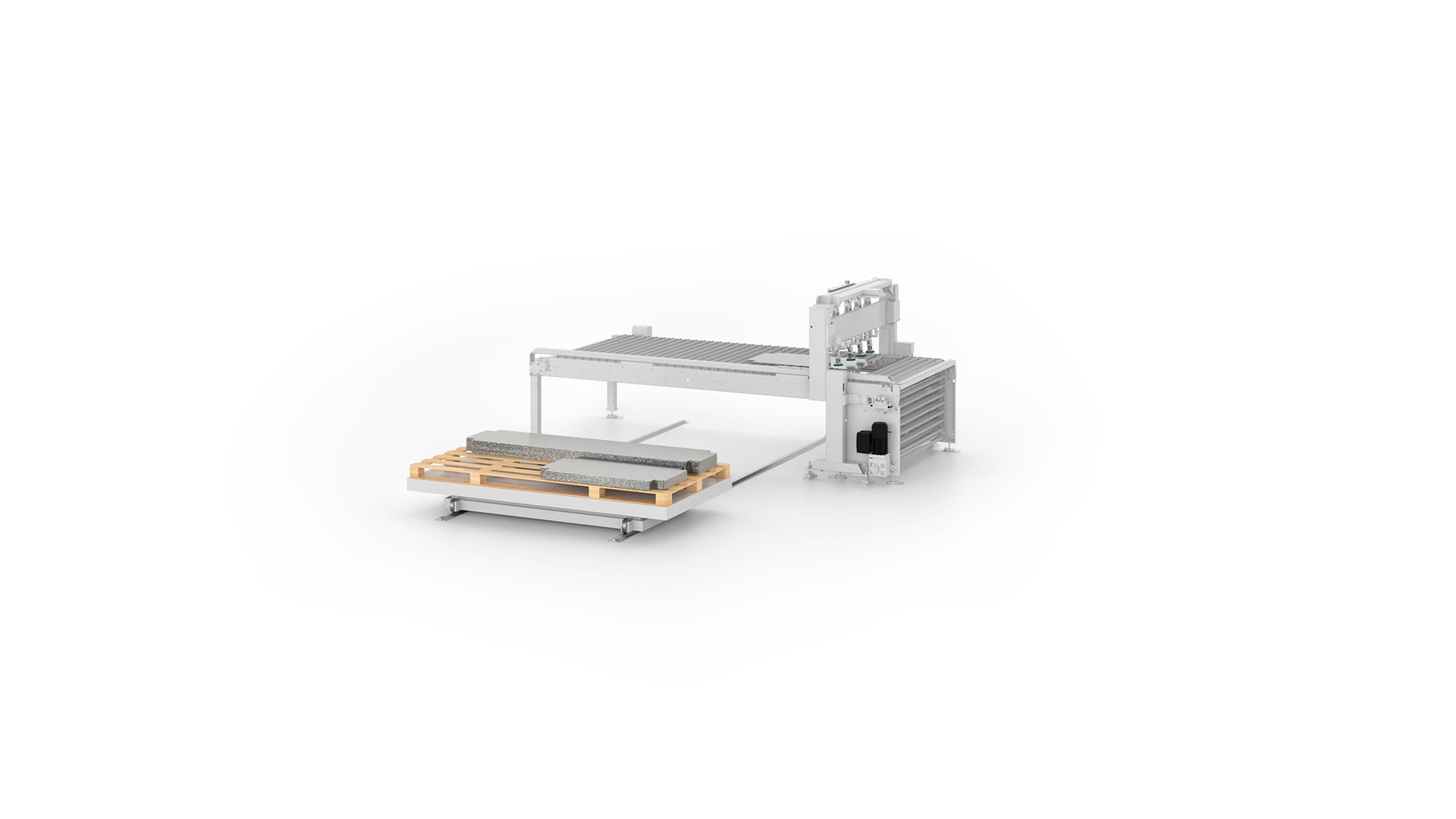

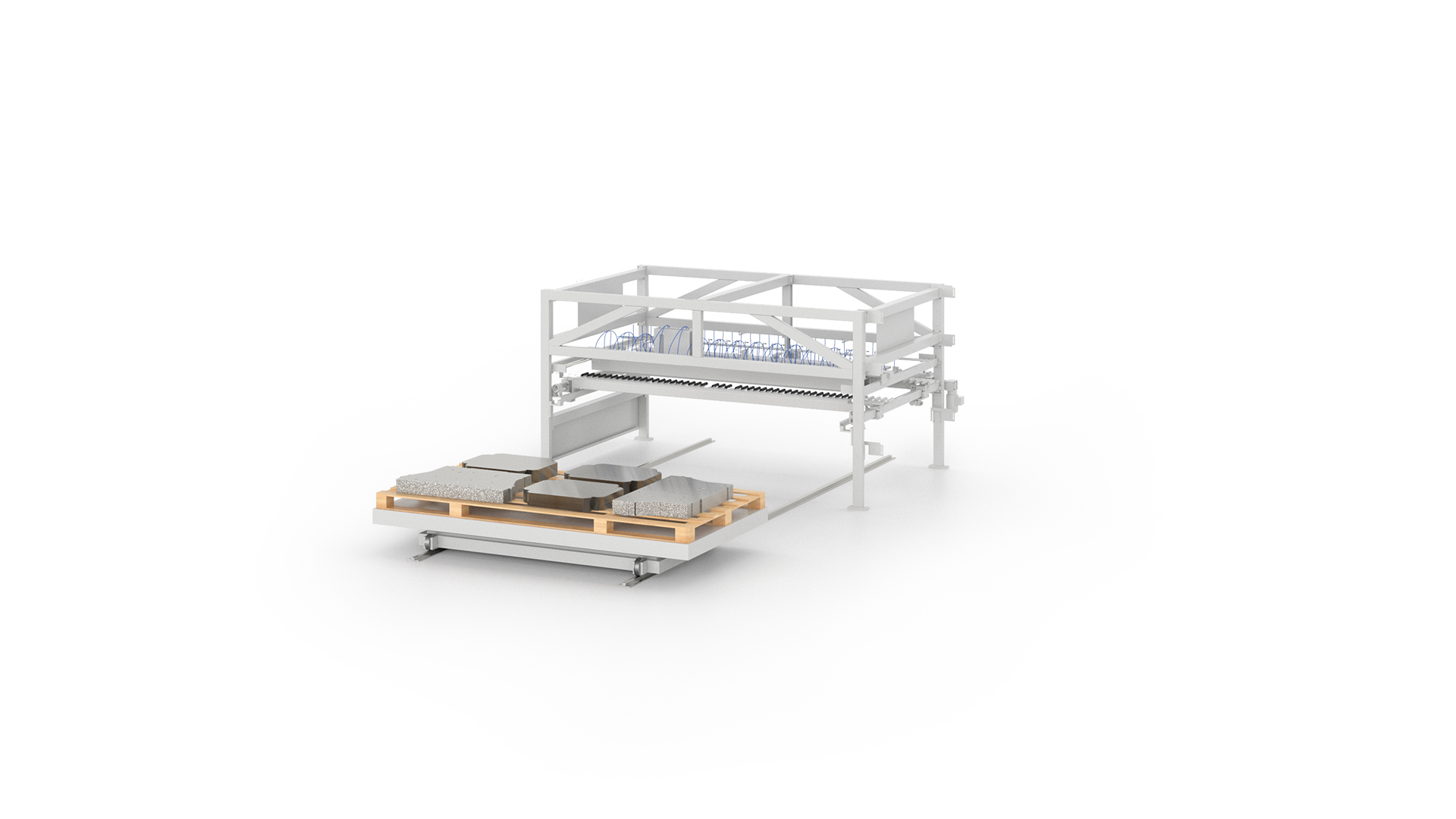

Urządzenia podające

Firma Salvagnini dostarcza różne typy połączeń podających, począwszy od przenośnika w linii po automatyczne podajniki ze stosów, od automatycznego magazynu z pojedynczą wieżą do automatycznego magazynu półkowego wielowieżowego.

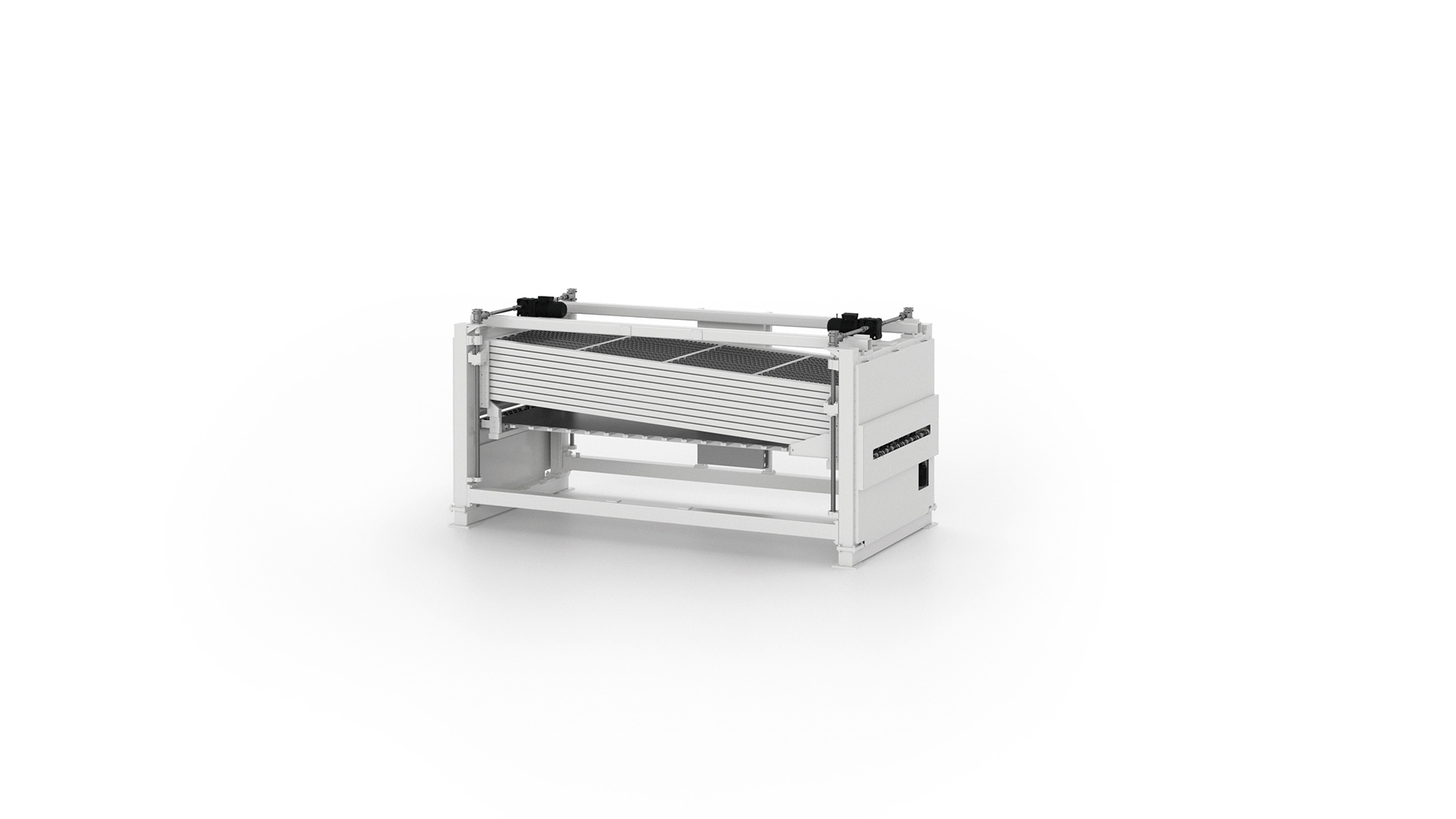

Urządzenia do przenoszenia

W skład linii wchodzą również urządzenia do przenoszenia i obracania blachy.

Urządzenia do załadunku/rozładunku

Wykrojone i/lub przecięte elementy mogą być automatycznie skierowane do skrzyń, magazynów buforowych, jednego lub kilku urządzeń układających w stosy, magazynów pośrednich lub przenoszone bezpośrednio do dalszych obróbek. Wygięte panele można rozładowywać za pomocą różnych ręcznych lub zrobotyzowanych urządzeń do rozładunku.

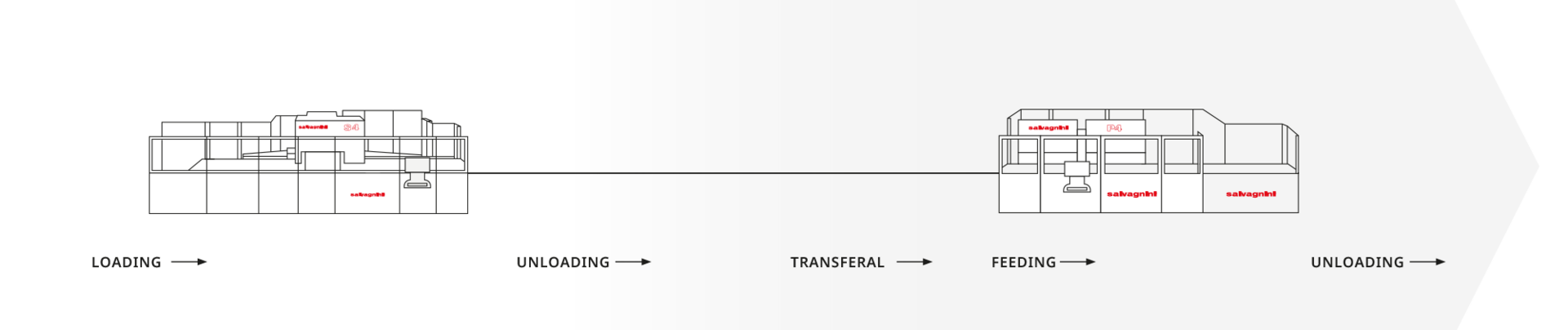

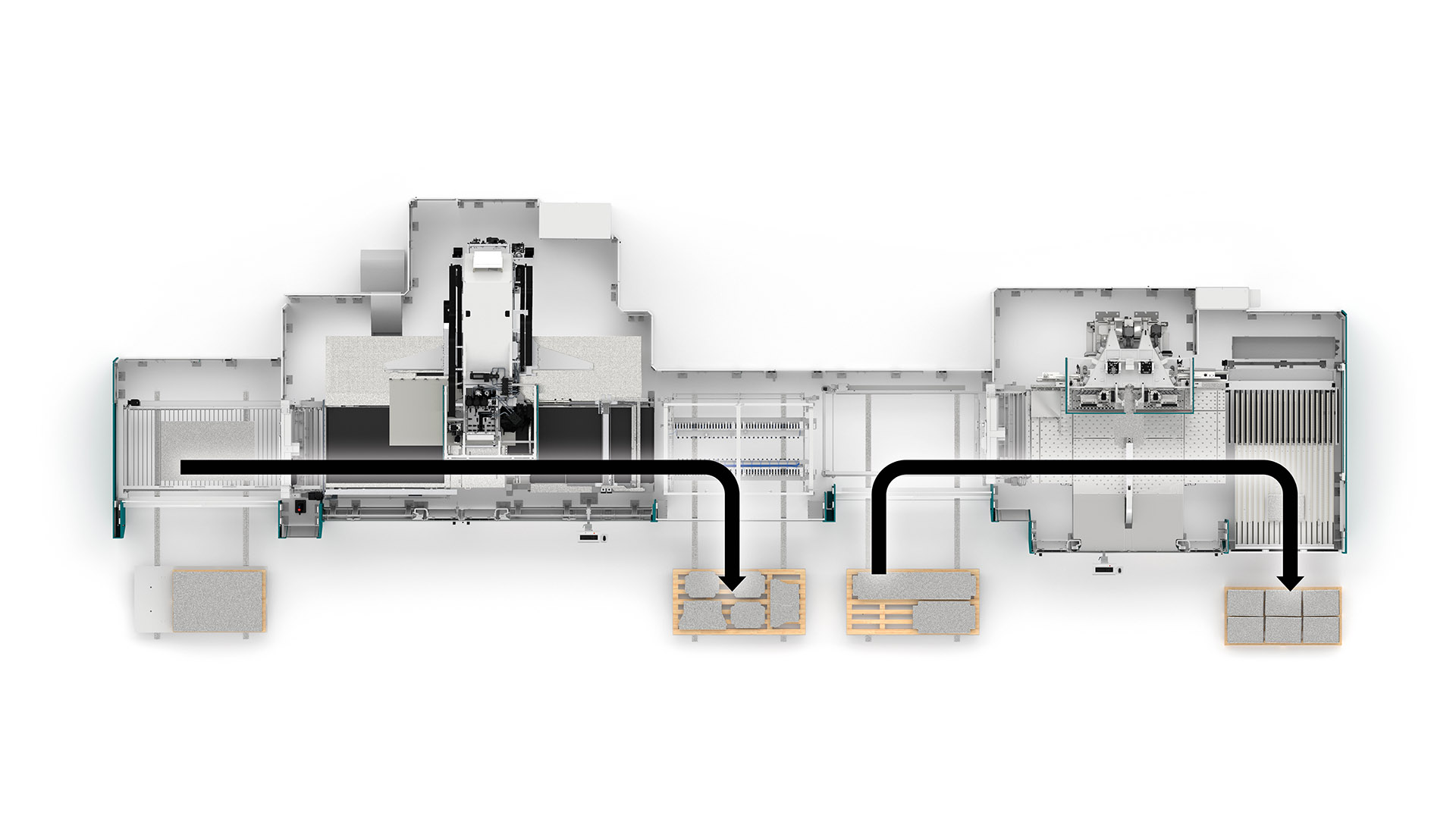

W linii

Jest to bezpośredni przepływ produkcji, w którym blacha jest ładowana, wykrawana, rozdzielana, przenoszona, gięta i rozładowywana. Jest to strategia produkcji, od surowej blachy do gotowego panelu, w której wykonywane są tylko potrzebne elementy i tylko wtedy, gdy są potrzebne, w sposób całkowicie automatyczny i bez żadnego procesu produkcyjnego w toku, w pełnej zgodności z zasadami lean.

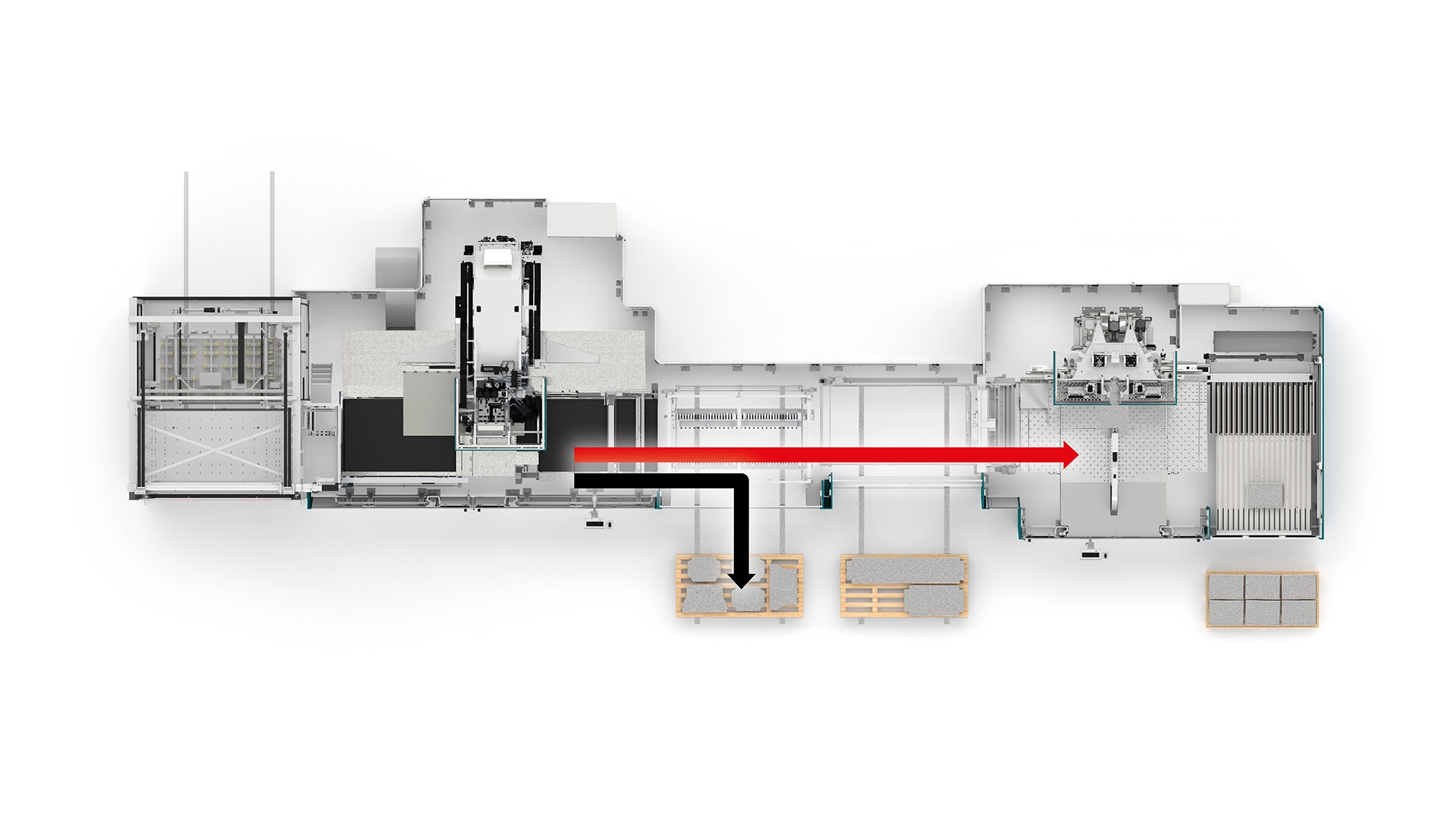

Wolnostojące

S4 i P4 pracują w sposób niezależny. Arkusz blachy jest ładowany do maszyny S4, wykrawany, rozdzielany i rozładowywany. W ten sam sposób, arkusz blachy może być ładowany do maszyny P4, wyginany i rozładowywany. Metoda ta podwaja potencjał linii, udostępniając dwa systemy, które, jeśli nie pracują w sposób zsynchronizowany, działają jako różne i niezależne technologie.

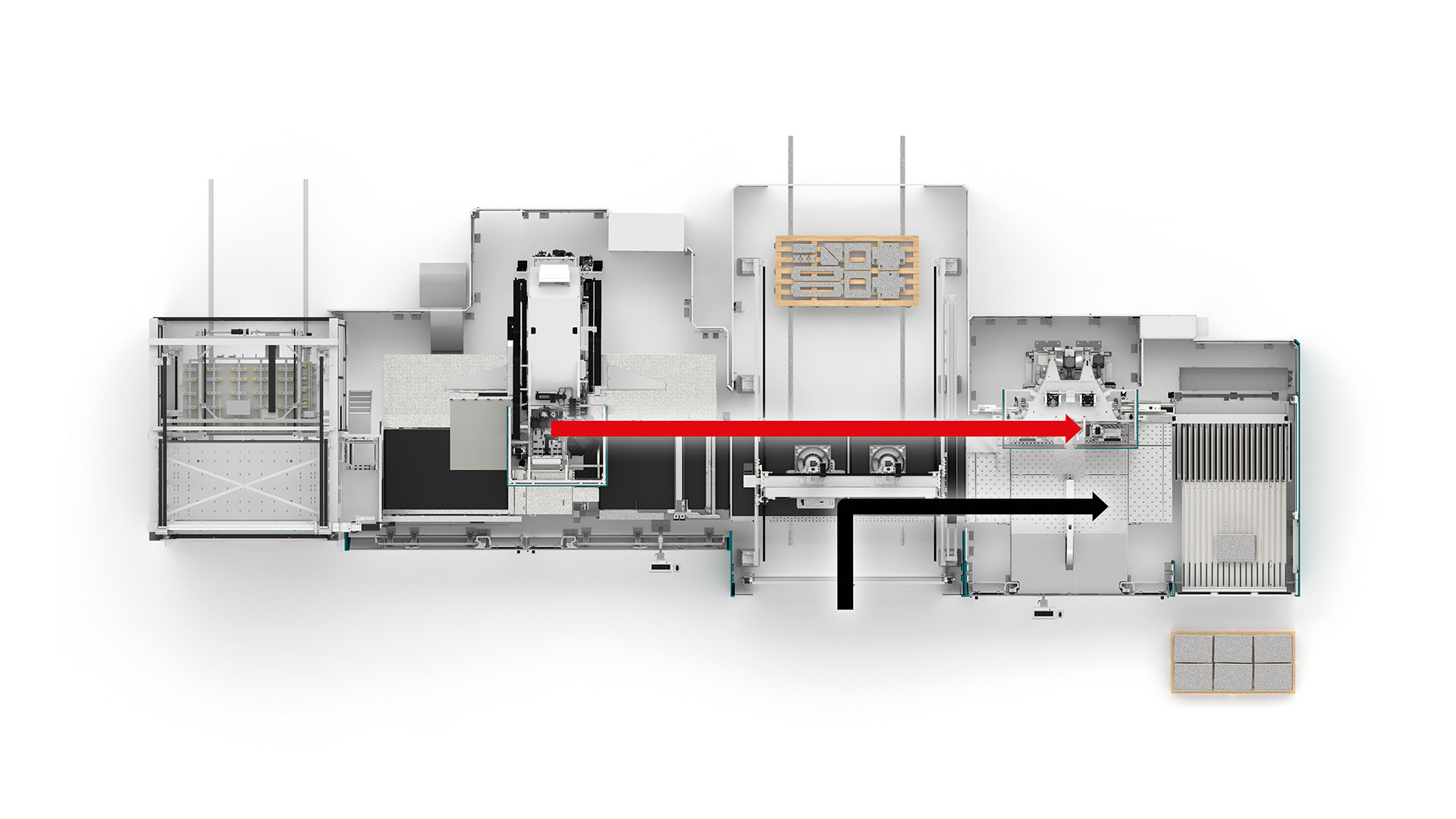

Stack

Strategię trybu stosu można wykorzystać do maksymalizacji produktywności S4. S4 nadal przekazuje materiał do maszyny P4 i nie czeka, aż maszyna P4 będzie dostępna do przetworzenia kolejnych części, ale kontynuuje wykrawanie i rozdzielanie części, które są rozładowywane w celu przekazania ich do innych stacji roboczych i magazynu półfabrykatów. Jak tylko centrum gnące P4 będzie ponownie dostępne, system powróci do produkcji liniowej, a linia S4 ponownie zacznie podawać materiał do centrum gnącego.

Pack

Strategię trybu pakietu można wykorzystać do maksymalizacji produktywności P4. Jeśli giętarka P4 jest dostępna, ale S4 nie ukończyła swoich zadań, system będzie zasilany przez PCD już pociętymi częściami. Jak tylko linia S4 będzie gotowa do wysłania części do giętarki P4, podawanie pakietu zostanie automatycznie zatrzymane, aby umożliwić przejście wykrojonej części i jej zagięcie.

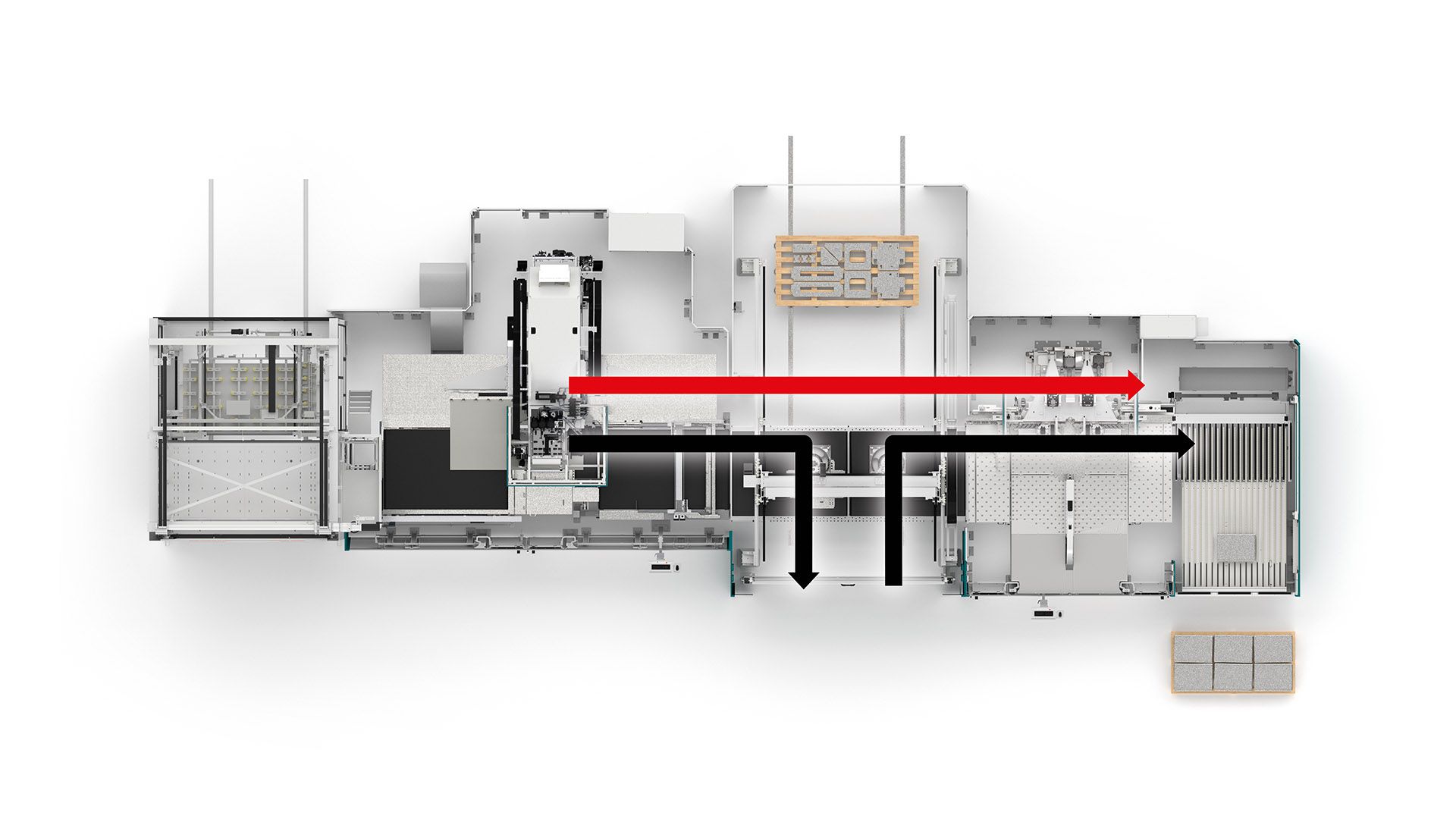

Dynamic

Dynamiczne buforowanie jest stosowane w celu zapewnienia prawdziwie niezależnego systemu zdolnego do równoważenia działań. W tym przypadku system samodzielnie decyduje o sposobie postępowania: gdy centrum gnące P4 jest zajęte, części przybywające z linii S4 zostają automatycznie odstawione do pozycji oczekującej; gdy maszyna P4 będzie dostępne, a linia S4 nie będzie mogła jej zasilić, części pozostałe w pozycji oczekującej zostaną automatycznie odzyskane i wyprodukowane. Inteligencja linii automatycznie zarządza dynamicznym buforowaniem: optymalizuje produktywność obu maszyn, bez wprowadzania ograniczeń w programowaniu gniazda, nadając priorytet zadaniom w linii, optymalizując określony przepływ pracy w celu ułatwienia innych dalszych operacji w linii, takich jak na przykład montaż. Dynamiczne buforowanie wymaga umieszczenia automatycznego urządzenia sortującego MCU pomiędzy linią S4 i centrum gnącym P4.

Najczęściej występujące sektory i konfiguracje

S4 | P4 | SMD | IA | MCU | ACP | PCD | RIP | SAP | |

| HVAC | ● | ● | ● |

|

| ● |

|

| ● |

| Drzwi | ● | ● | ● | ● |

| ● |

|

| ● |

| Branża elektryczna | ● | ● | ● |

| ● |

|

| ● | ● |

| Windy/podnośniki | ● | ● | ● | ● |

| ● |

| ● | ● |

| Ho.Re.Ca. | ● | ● | ● | ● |

|

| ● | ● | ● |

| Budownictwo | ● | ● | ● |

| ● |

| ● | ● | ● |

| Podwykonawstwo | ● | ● | ● |

| ● |

| ● | ● | ● |

| Meble stalowe | ● | ● | ● |

| ● |

| ● | ● | ● |

Zaufali nam producenci – posłuchaj ich doświadczeń:

Løgstrup | Dania

Løgstrup – duński lider w produkcji rozdzielnic elektrycznych i obudów modułowych – zwiększył swoją wydajność dzięki w pełni zautomatyzowanej linii produkcyjnej Salvagnini. Nowoczesne rozwiązanie, wyposażone w narożnikarki ACF oraz linię S4+P4, umożliwia precyzyjne i bezspawowe formowanie naroży, znacząco redukując udział pracy ręcznej. Zastosowana automatyzacja end-to-end oraz oprogramowanie OPS optymalizują procesy, gwarantując powtarzalną jakość i szybki przepływ produkcji. Dzięki temu Løgstrup może dostarczać na rynek wysokiej jakości panele modułowe dla dynamicznie rozwijających się sektorów energetyki, elektryki i zielonej energii, umacniając swoją pozycję jako kluczowy partner w branży.

MingYang Electric | Chiny

MingYang New Energy to wiodący chiński producent inteligentnego sprzętu elektrycznego, który zwiększył swoją wydajność dzięki zautomatyzowanej linii Salvagnini S4+P4. Inteligentny system FMS ograniczył liczbę operatorów z sześciu do dwóch, poprawił wykorzystanie materiału do prawie 90% i usprawnił procesy produkcyjne, podnosząc efektywność oraz redukując koszty. Dzięki niezawodnemu wsparciu i szybkiemu serwisowi inwestycja w technologię Salvagnini wzmocniła kompetencje MingYang, potwierdzając jego zaangażowanie w innowacje i satysfakcję klienta.

Henke | Niemcy

Henke GmbH to niemiecki specjalista w obróbce blach, który rozszerzył swoje możliwości dzięki linii Salvagnini S4+P4. W pełni zautomatyzowany system przewyższył oczekiwania, łącząc wysoką prędkość z niskimi kosztami jednostkowymi i gwarantując wysoką powtarzalność. Dzięki zaawansowanej automatyzacji Henke produkuje obecnie większe wolumeny w krótszym czasie, jednocześnie zwiększając efektywność kosztową i konkurencyjność na rynku.

Wippro | Austria

Wippro GmbH to austriacki specjalista w zakresie schodów strychowych, włazów dachowych i drzwi drewnianych, który korzysta z technologii Salvagnini już od 1998 roku. Zintegrowana linia S4+P4 z magazynem wieżowym i robotem sztaplującym umożliwia dziś w pełni automatyczne wykrawanie, gięcie i sortowanie komponentów. Elastyczny system wspiera ekonomiczną produkcję partii jednostkowych (batch size 1), zwiększając efektywność, elastyczność i zdolność adaptacji do wymagań rynku.

NAD | Zjednoczone Emiraty Arabskie

NAD Group to czołowy producent mebli z zakładami w ZEA i Turcji, który zrewolucjonizował swoją produkcję dzięki linii Salvagnini S4+P4. Zaawansowany system FMS usprawnił procesy i umożliwił realizację zamówień indywidualnych już następnego dnia, znacząco zwiększając efektywność. Dzięki innowacyjnej technologii i niezawodnemu serwisowi Salvagnini, NAD Group wzmocnił swoją konkurencyjność i przygotował się na dalszy rozwój w sektorze meblarskim.

Pramac |Hiszpania

Pramac Ibérica to hiszpański producent generatorów prądu, który zwiększył swoje możliwości produkcyjne dzięki w pełni zautomatyzowanej linii Salvagnini S4+P4. Zaawansowany system FMS podniósł elastyczność, precyzję i bezpieczeństwo procesów, jednocześnie redukując koszty i czas realizacji. W efekcie Pramac Ibérica produkuje obecnie o 15% szybciej i zwiększył moce produkcyjne aż o 40%, umacniając swoją pozycję na rynku energii.

Inteligentny system, stała jakość.

Praktycznie wszelkie informacje na temat systemu S4+P4 zostały wyjaśnione w sposób wyczerpujący.

Jest to idealne rozwiązanie OEM do tworzenia produktów parametrycznych o dużej zmienności lub o nietypowych kształtach, ponieważ gwarantuje ciągłą produkcję zestawów i partii, niezależnie od ich rozmiaru, skracając czasy cykli, ograniczając półfabrykaty i pośrednią obsługę.

Wydajność, gdyż przejście z tradycyjnego układu z niezależnymi stacjami wykrawania, cięcia i gięcia do w pełni zintegrowanej konfiguracji S4+P4 zwiększa elastyczność i maksymalizuje zdolność produkcyjną. Linia ta pozwala na znaczne zmniejszenie liczby półfabrykatów i działań pośrednich, eliminując jednocześnie czas potrzebny na przezbrojenie.

Linia zapewnia pełną kontrolę nad planowaniem produkcji, gwarantując określone czasy przezbrajania, szybkie czasy realizacji, bardzo precyzyjne i powtarzalne zadania, obróbkę różnych materiałów i części w sekwencji, bez przestojów maszyny.

Firma Salvagnini oferuje szeroką gamę usług gwarantujących wydajność linii S4+P4 w czasie, zapewniając maksymalną niezawodność i produktywność. Zakres usług obejmuje wielopoziomowe szkolenia dotyczące programowania, użytkowania i konserwacji zainstalowanych systemów oraz pełnego wykorzystania ich potencjału, umowy konserwacyjne gwarantujące maksymalną wydajność i niezawodność sprzętu, ale także zaawansowane usługi obejmujące analizę opartą na danych i optymalizację przepływów produkcyjnych przy użyciu najnowocześniejszych przyrządów cyfrowych.

Zdolność produkcyjna odpowiada sumie pracy i strat. Im bardziej automatyzacja ogranicza, o ile całkiem nie eliminuje, zbędne i mało wartościowe czynności poprzedzające i następujące po poszczególnych systemach, obejmujących czynności związane z przygotowaniem, podawaniem i łączeniem, tym jest ona bardziej opłacalna. Z biegiem lat automatyczne systemy wykrawające i centra gnące stały się niezwykle szybkie i wydajne: problem wydajności przesunął się zatem na etapy załadunku i rozładunku, które coraz częściej stają się prawdziwymi wąskimi gardłami. W kontekście produkcji z niewielkimi wolumenami i szybkimi zmianami produkcyjnymi, połączenie urządzeń do automatycznego załadunku/rozładunku z intuicyjnym, łatwym w obsłudze oprogramowaniem, takim jak NEXUS i STORE, stanowi skuteczną strategię do odzyskania wydajności i osiągnięcia doskonałych wyników.

Linia S4+P4 daje duże możliwości konfiguracji, które mogą być krótkie, kompaktowe, bez urządzeń do rozładunku pomiędzy S4 i P4.

Może być ona wyposażona w urządzenia do rozładunku, układania w stosy i obracania elementów. Może korzystać również z dodatkowych urządzeń do załadunku, umieszczonych pomiędzy S4 i P4, a także ze zrobotyzowanych rozwiązań do układania części w stosy. Może obejmować różne stacje robocze, przed i za nią, jak np. podawanie zwojów, polerowanie, malowanie, spawanie itp. Dzięki szerokiemu zakresowi konfiguracji linia S4+P4 z łatwością dostosowuje się do różnych strategii i kontekstów produkcyjnych.

Oczywiście! Firma Salvagnini starała się zawsze tworzyć rozwiązania mające niewielki wpływ na środowisko, gwarantujące maksymalne bezpieczeństwo operatora, ergonomię użytkowania i optymalizację zasobów.

- Zmniejszone zużycie energii, dzięki zastosowaniu wyłącznie komponentów o wysokiej wydajności.

- ograniczone zużycie sprężonego powietrza dzięki automatyzacji wykorzystującej opatentowaną technologię AVC. Podciśnienie jest generowane tylko wtedy, gdy jest to konieczne.

- Monitorowanie zużycia. Jest to pierwszy krok do proaktywnego działania na rzecz ich optymalizacji i redukcji.

- Najlepsze wykorzystanie materiałów i zero odpadów, zastosowanie technologii adaptacyjnych, własnych algorytmów, kontroli w łańcuchu zamkniętym i wprowadzeniu rozwiązań technologicznych, które skutecznie redukują ilość odpadów.

- Zoptymalizowany rozkład działań, z czynnościami wykonywanymi równolegle i w czasie maskowanym.

- Dłuższa żywotność. Każdy system wraz z upływem czasu można modyfikować, aktualizować lub rozszerzać, dostosowując go do nowych strategii lub nowych potrzeb produkcyjnych.

- Nadaje się do recyklingu po zakończeniu okresu użytkowania. Każdy system składa się przede wszystkim ze stalowych części mechanicznych i metalowych osłon obwodowych, malowanych farbami na bazie wody, które nie zawierają organicznych rozpuszczalników ani środków barwiących z metalami ciężkimi.

- Optymalizuje przestrzeń w fabryce, maksymalizując produktywność na każdy m2 użytkowanego terenu.

- Wielopoziomowe szkolenie z zakresu programowania, obsługi, konserwacji lub projektowania zapewniające doskonałe wykorzystanie systemu.

- Szeroki zakres rozwiązań cyfrowej łączności pomiędzy maszynami z fabrycznym systemem ERP z IoT firmy Salvagnini, eliminuje błędy, czasy oczekiwania i nieprawidłowości w działaniu.

- Gwarancja maksymalnego bezpieczeństwa operatora, potwierdzona najsurowszymi przepisami.

- Łatwa obsługa oraz własne oprogramowanie do zarządzania systemem i do programowania, zoptymalizowane pod kątem konkretnej technologii.

- Maksymalne wykorzystanie systemu w oparciu o specyficzne rozwiązania dla każdego obszaru zastosowania.

Oprogramowanie

Przemysł uległ zmianie: obecnie to elastyczność i wydajność są podstawowym wymogiem w zarządzaniu coraz mniejszymi seriami lub szybkim tempie obrotu części. Rozwój technologii w pewien sposób zakłócił równowagę między obciążeniami roboczymi z coraz szybszymi systemami, które jednak muszą być kierowane przez coraz bardziej specyficzne programy maszynowe, których generowanie jest coraz bardziej czasochłonne. Dlatego oprogramowanie ma coraz większe znaczenie dla poprawy wydajności maszyn.

Rozwiązanie IoT firmy Salvagnini, zwiększa globalną wydajność linii. Dzięki LINKS możliwe jest monitorowanie wydajności maszyny w czasie rzeczywistym, jak i samodzielne wykonywanie operacji analitycznych.