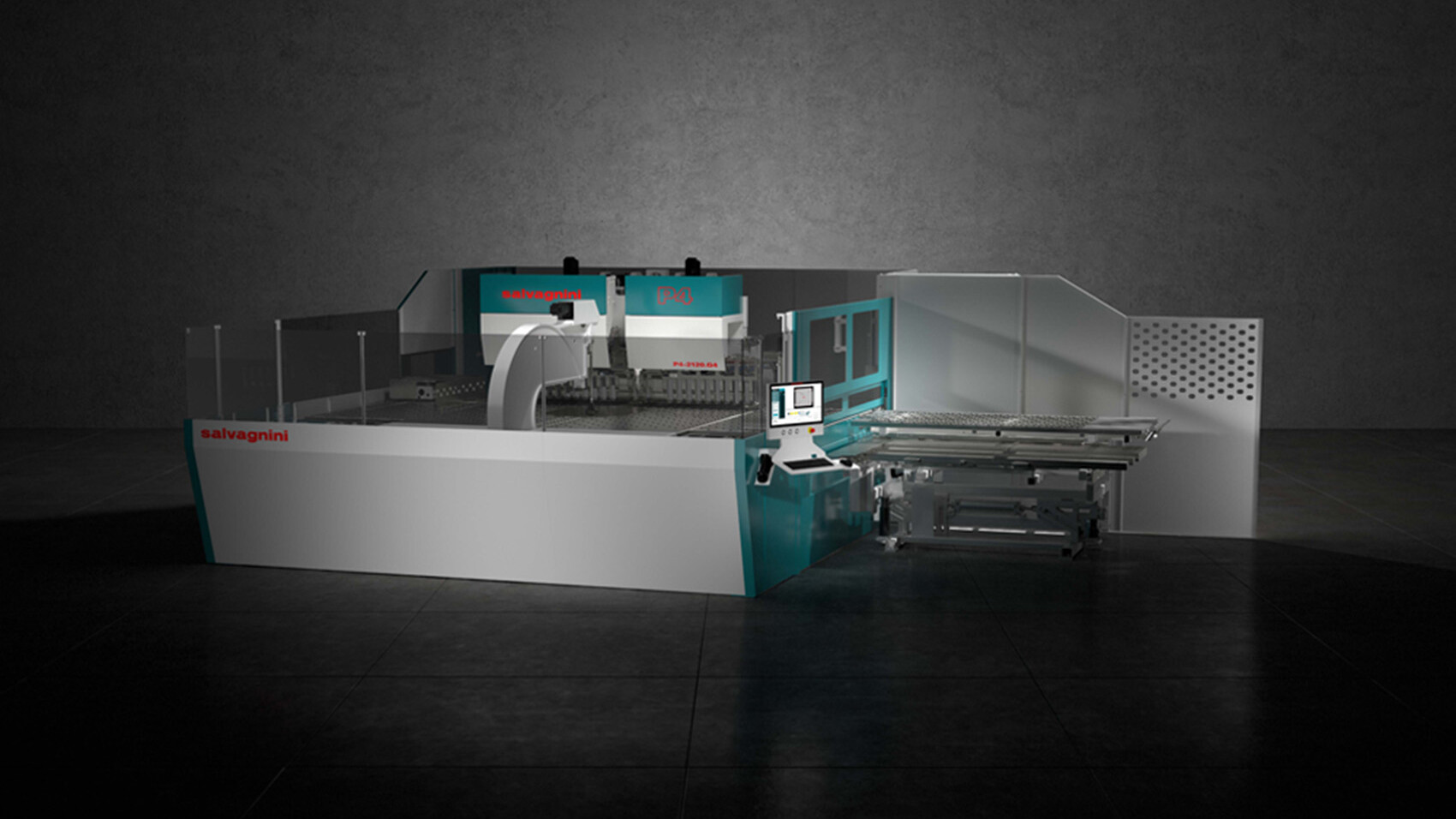

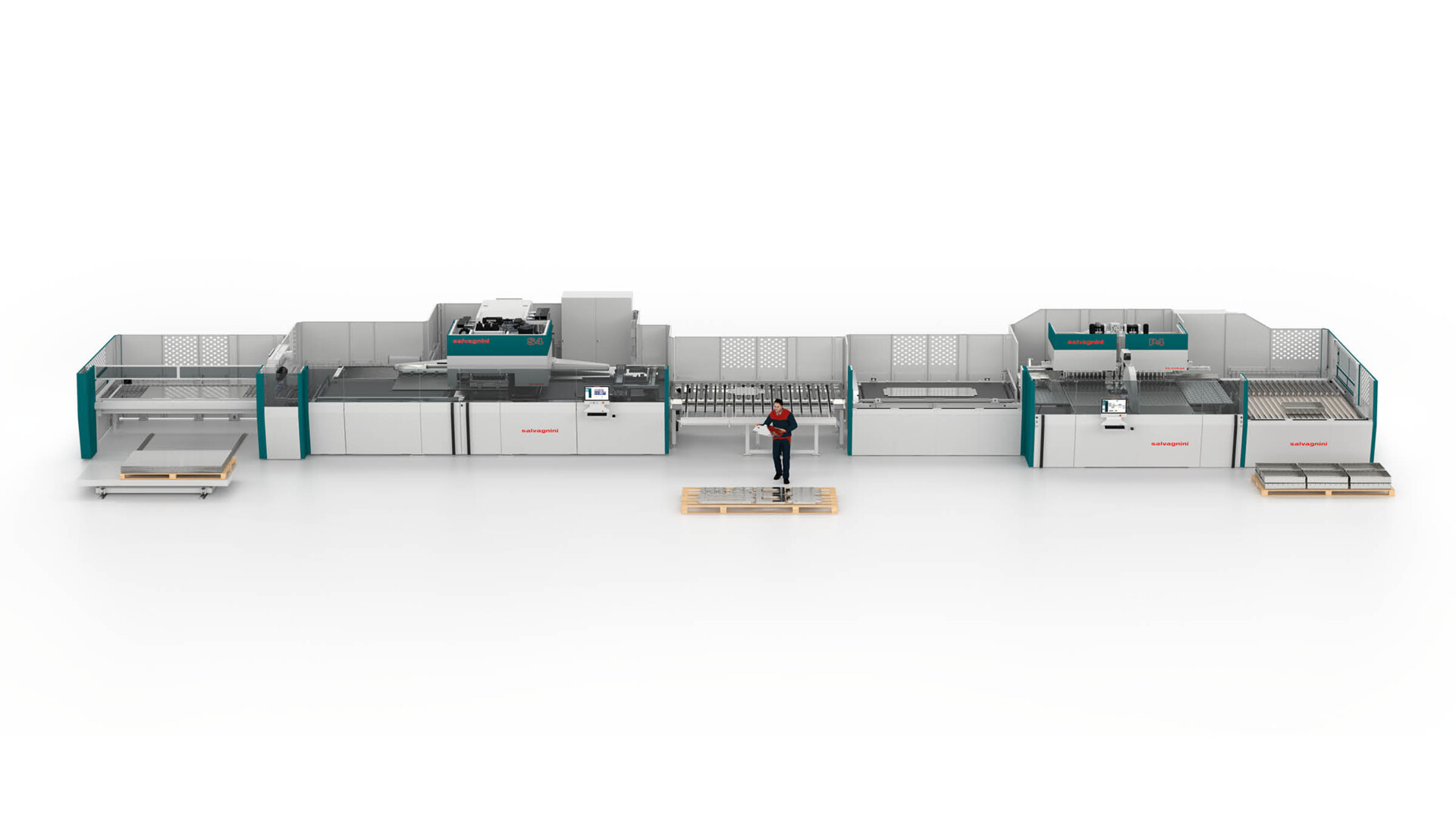

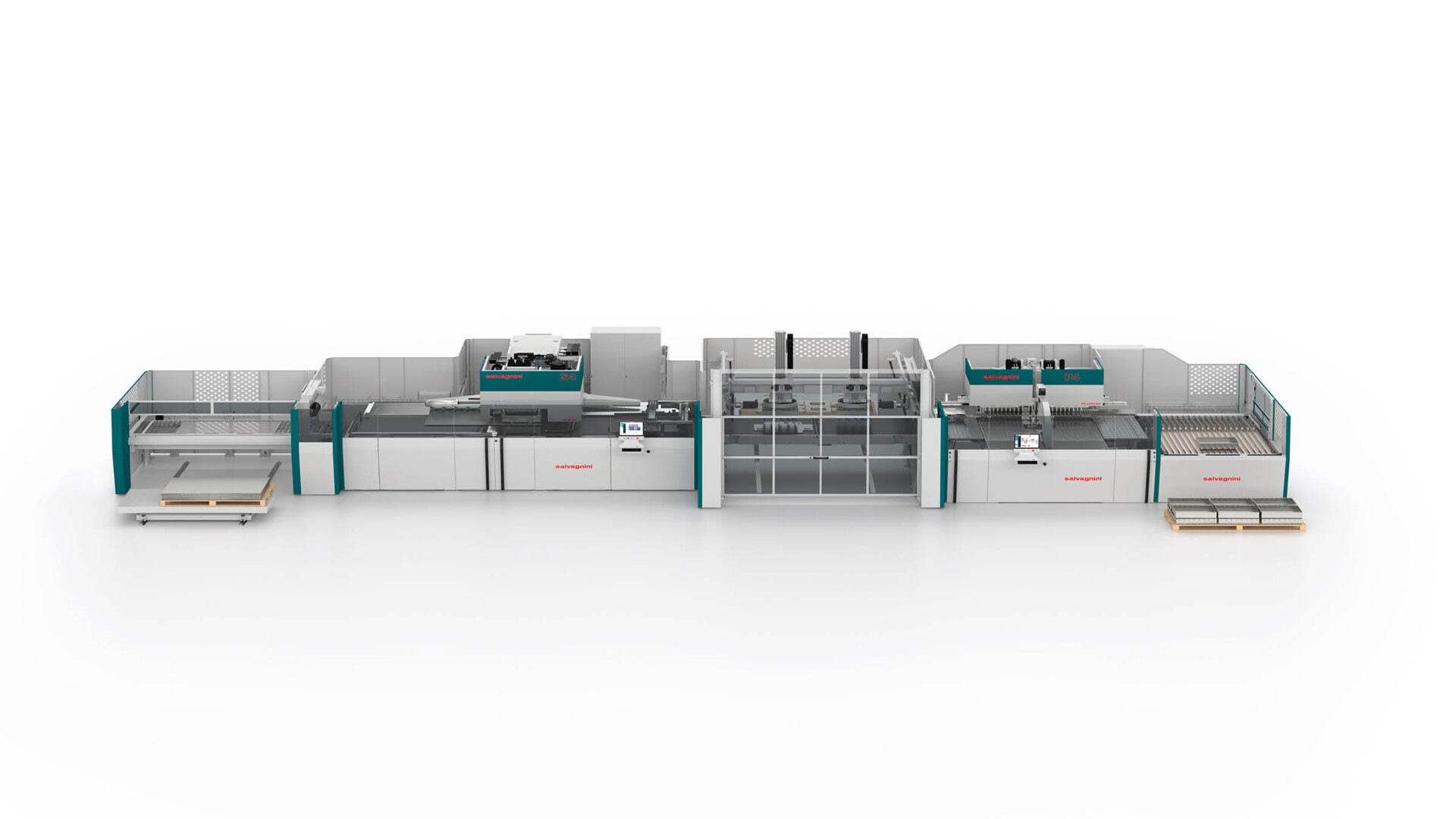

Linha S4+P4: sistema de produção flexível

A linha S4+P4 garante a produção contínua de kits e lotes unitários, minimizando os tempos de ciclo, as peças semiacabadas e o manuseio intermediário, eliminando trocas de ferramentas.

Trabalhos de fluxo rápido, 100% garantidos

As peças, da matéria-prima ao painel dobrado, atravessam todas as estações de trabalho continuamente e em pouco tempo, minimizando os tempos de processamento e otimizando o desempenho. A inteligência de linha, que conhece o processamento e os tempos de processamento de peças e máquinas, gerencia de forma autônoma a disponibilidade da estação, otimizando o resultado de acordo com o modo de produção aplicado ao fluxo que está sendo processado.

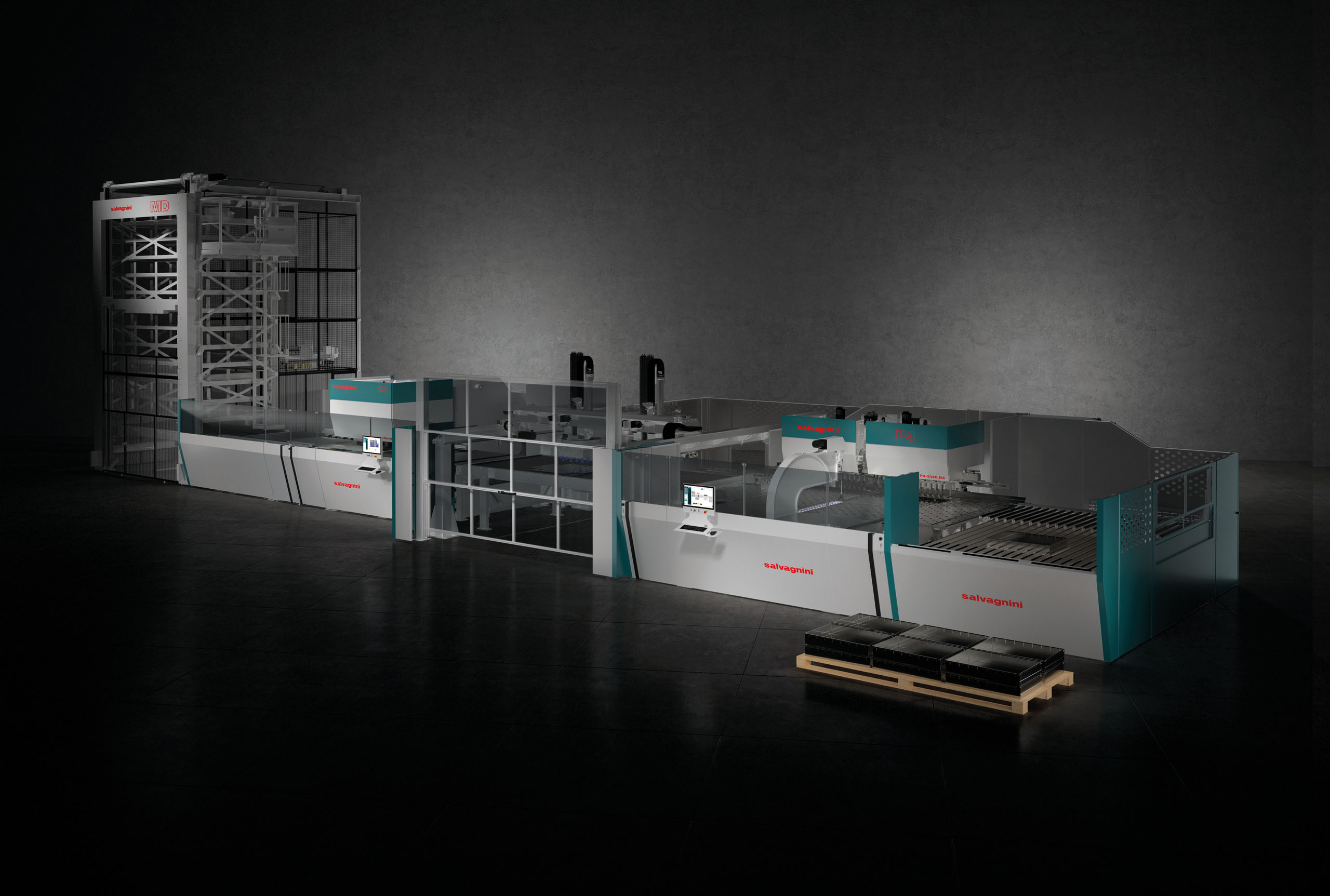

Descrição geral do produto

A linha S4+P4 opera totalmente automática, do carregamento da chapa à descarga do painel final, sem intervenção do operador. Ao integrar automação, tecnologias adaptativas e software avançado, garante produção segura, lights-out, com repetibilidade, qualidade e alta produtividade.

A S4+P4 assegura fluxo contínuo e rápido, minimiza lead time e elimina WIP. Com automação integrada e inteligência de linha, entrega alto takt time, desempenho otimizado e uso eficiente de recursos, sem manuseio intermediário.

A linha suporta MTO, MTS, batch-one e lotes médios ou grandes, ajustando automaticamente fluxos, recursos e sincronização entre máquinas para maximizar produtividade e reduzir desperdícios.

A inteligência de linha monitora e balanceia continuamente as cargas entre as estações, gerenciando de forma autônoma disponibilidade e buffers, otimizando o fluxo e evitando gargalos, para S4 e P4 operarem sempre no pico de eficiência.

Ideal para peças muito variáveis ou complexas, o sistema conduz produção paramétrica, adaptando-se a dimensões, materiais e planos de nesting; viabiliza produção just-in-time por kits, com set-ups reduzidos e alta flexibilidade e precisão.

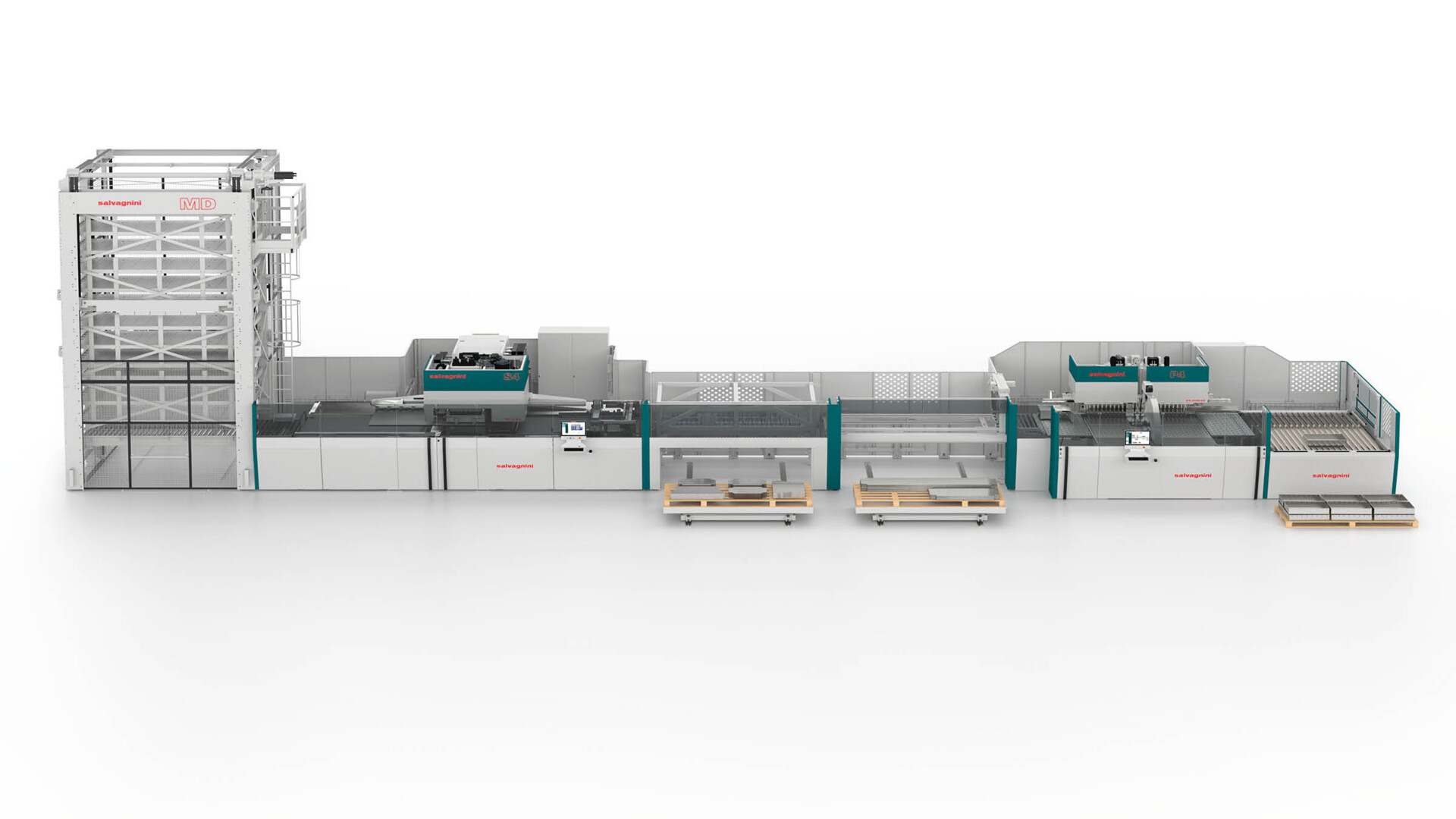

A linha S4+P4 é altamente configurável, integrando toda a gama de automações Salvagnini. As conexões de carga/descarga e separação da Salvagnini cumprem todos os requisitos de automação: das operações stand-alone à integração em células flexíveis ou fábricas automatizadas.

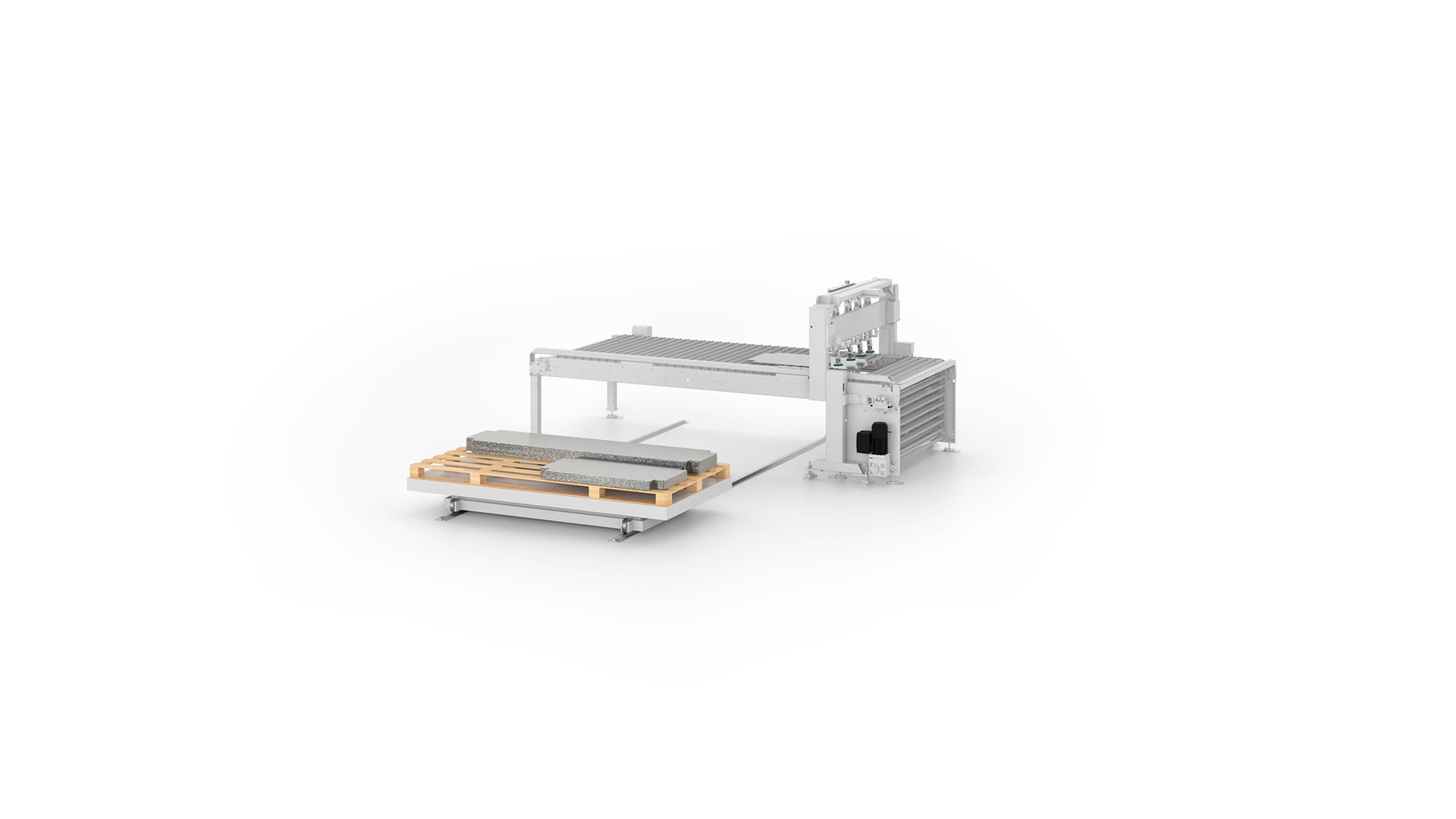

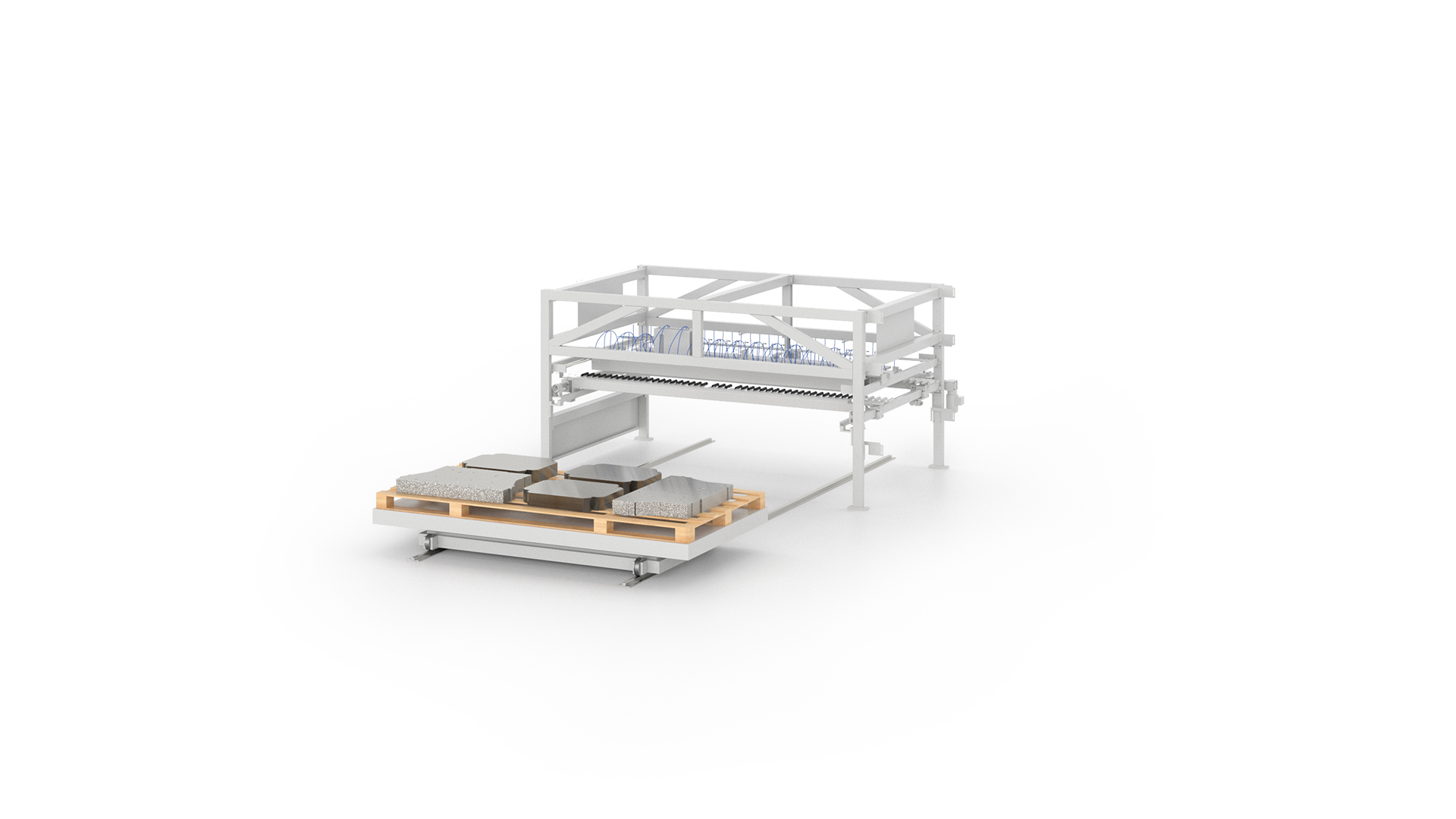

Dispositivos de alimentação

A Salvagnini fornece vários tipos de conexões de alimentação: da esteira em linha ao desempilhador automático, do armazém automático com torre única ao armazém automático com bandejas de múltiplas torres.

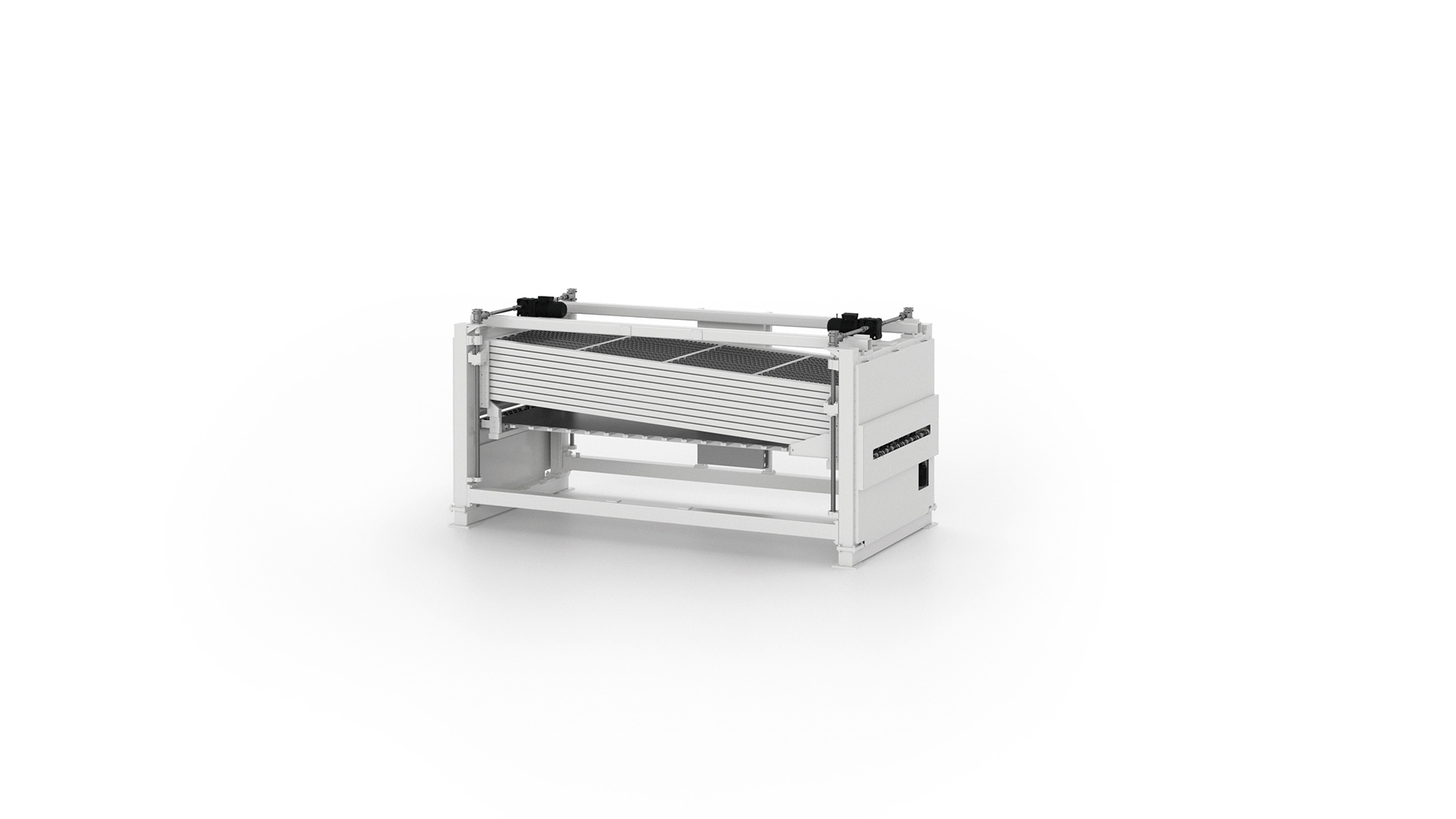

Dispositivos de transferência

Os componentes da linha também incluem dispositivos de transferência e giro das chapas metálicas.

Dispositivos de carga/descarga

As peças puncionadas e/ou cortadas podem ser direcionadas automaticamente para as caixas de coleta, buffers, um ou mais empilhadores, armazéns intermediários ou diretamente para operações posteriores. Os painéis dobrados podem ser descarregados por diferentes dispositivos de descarga manuais ou robóticos.

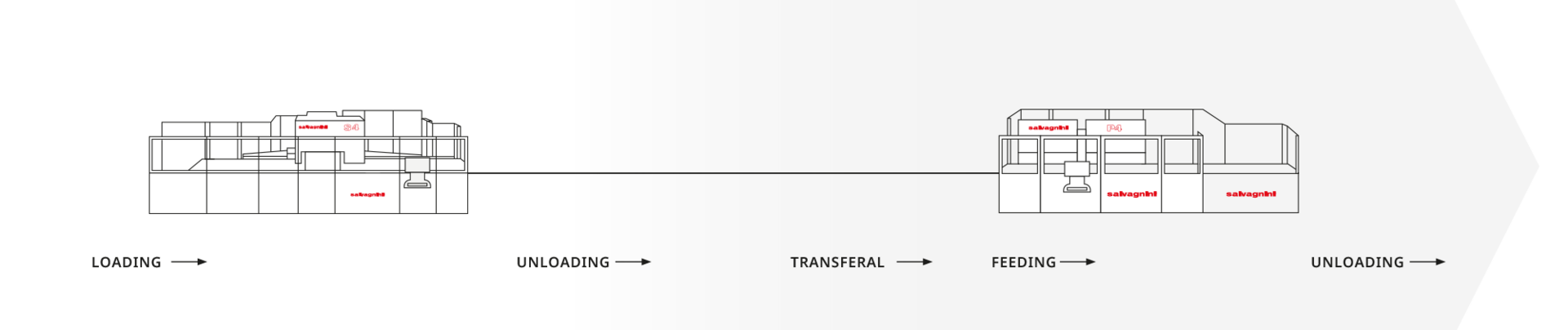

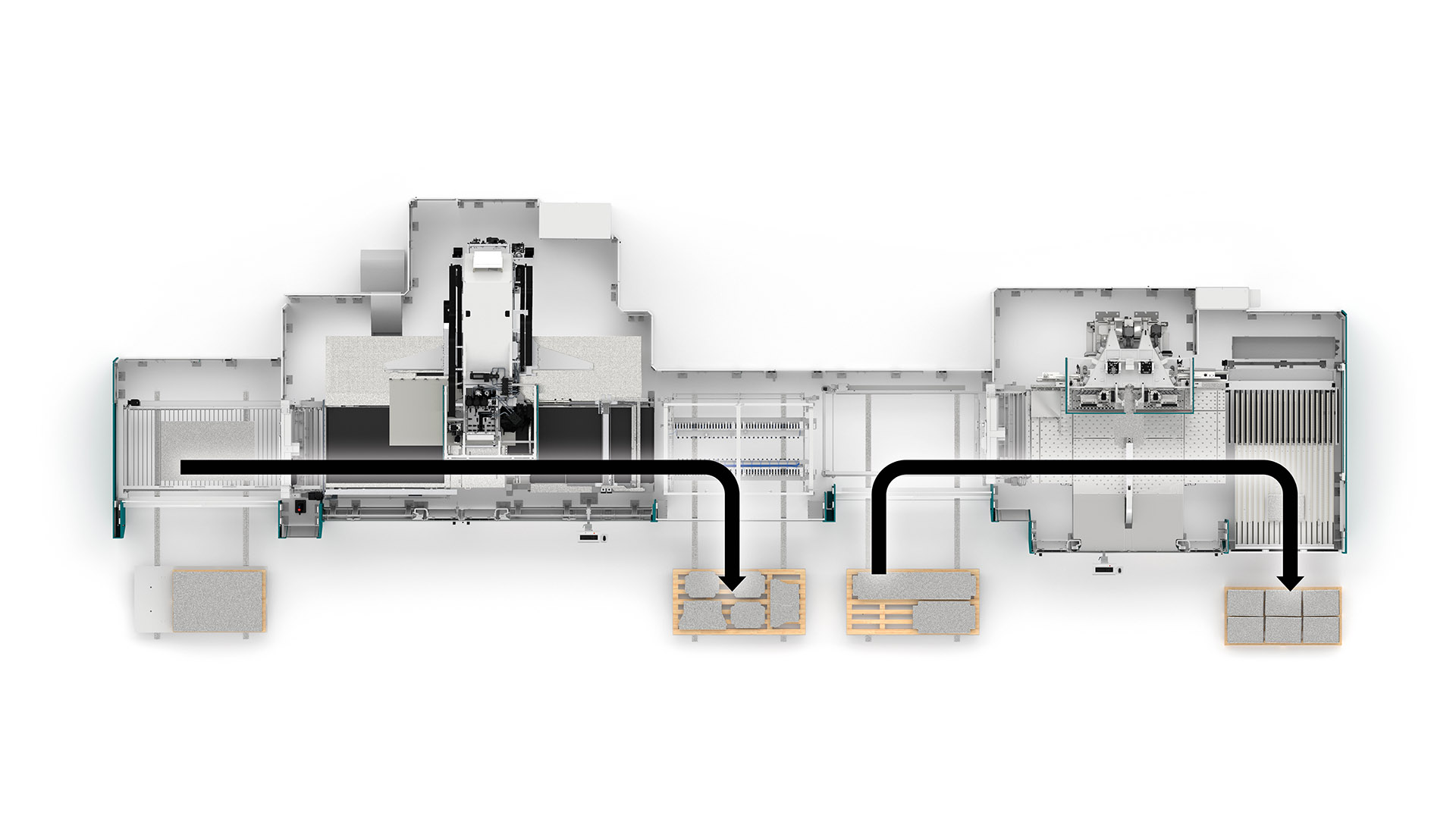

Em linha

É o fluxo de produção direto, no qual a chapa é carregada, puncionada, separada, transferida, dobrada e descarregada. É a estratégia para produzir, desde a chapa metálica bruta até o painel acabado, o que é necessário, quando é necessário, de forma totalmente automática e sem nenhum trabalho em andamento, totalmente alinhado com a filosofia lean.

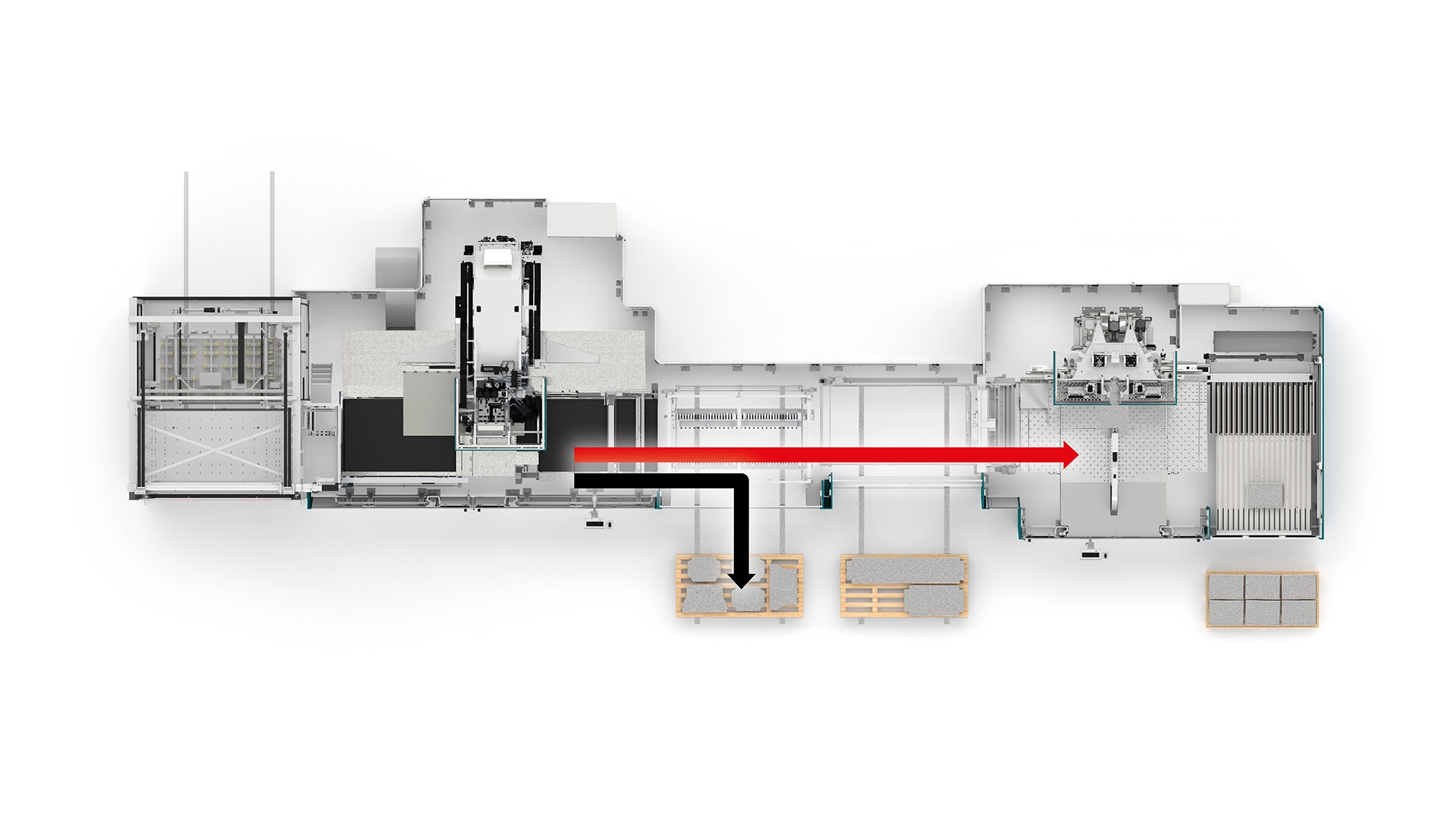

Autônomo

S4 e P4 trabalham de forma independente. A chapa é carregada na S4, puncionada, separada e descarregada. Da mesma forma, a chapa pode ser carregada na P4, dobrada e descarregada. Este método duplica o potencial da linha, disponibilizando dois sistemas que, quando não estão funcionando sincronizadamente, funcionam como tecnologias diferentes e independentes.

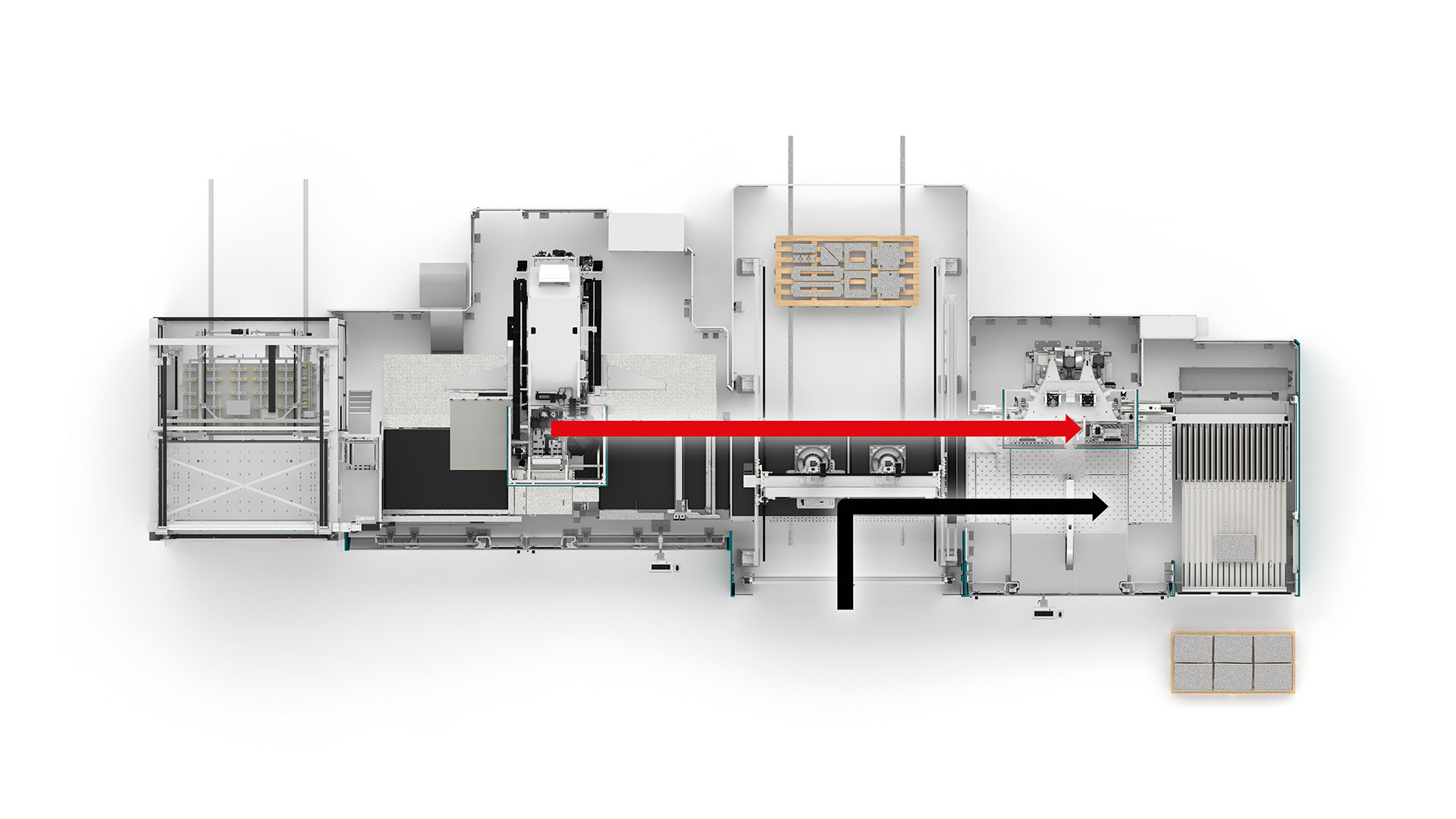

Pilha

A estratégia do modo de pilha pode ser usada para maximizar a produtividade da S4. A S4 continua a alimentar a P4, mas não espera que a P4 esteja disponível para peças subsequentes: continua a puncionar e separar as peças, que são descarregadas para alimentar outras estações de trabalho e o armazenamento de peças semiacabadas. Assim que a P4 estiver novamente disponível, o sistema retorna à produção em linha e a S4 alimenta o centro de dobras mais uma vez.

Pacote

A estratégia do modo de pacote pode ser usada para maximizar a produtividade da P4. Se a P4 estiver disponível, mas a S4 não tiver concluído seus trabalhos, o sistema é alimentado pelo PCD com peças já cortadas. Assim que a S4 estiver pronta para enviar uma peça para a P4, a alimentação do pacote é automaticamente interrompida para permitir que a peça puncionada que passa seja dobrada.

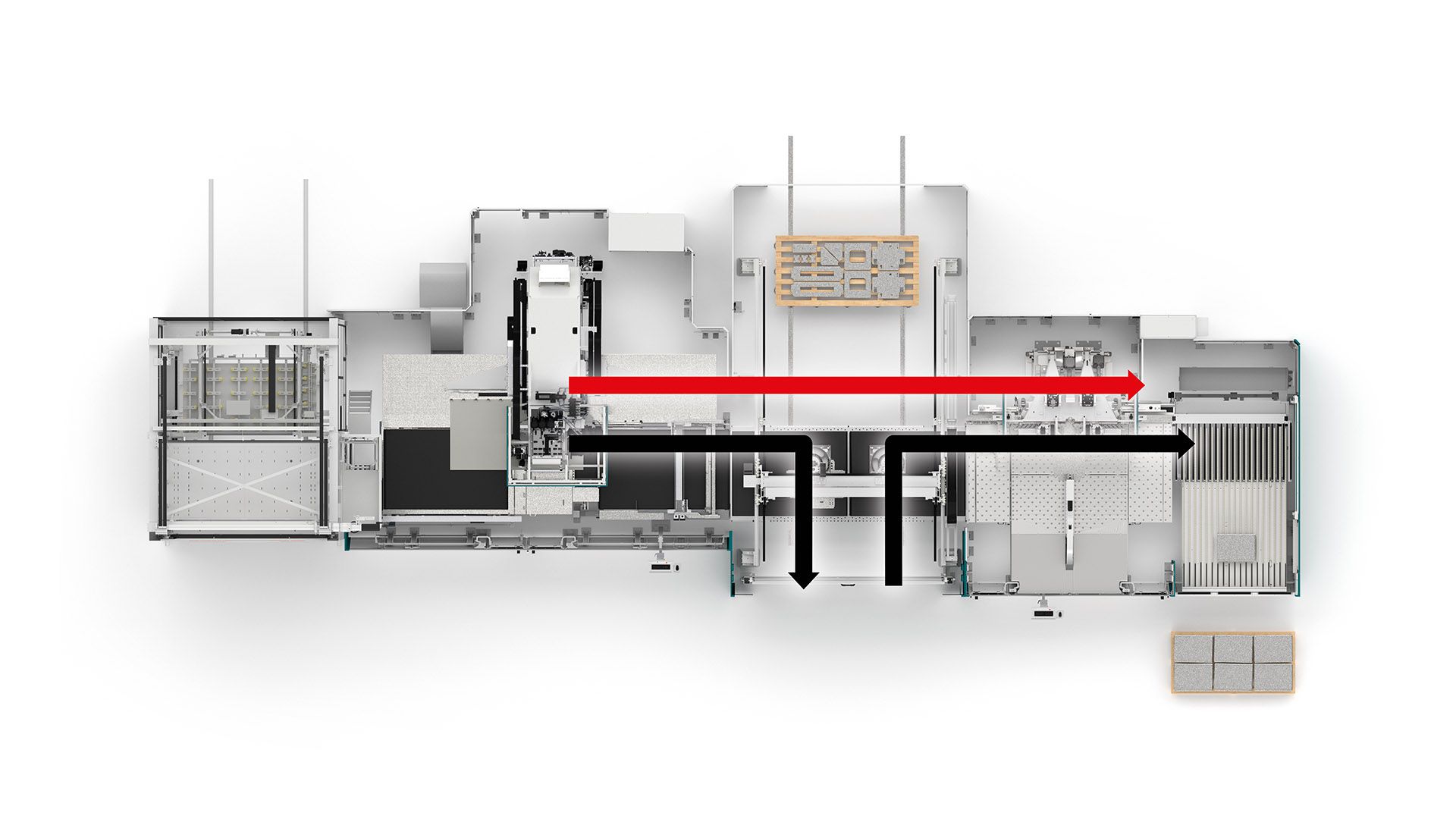

Dinâmico

O buffer dinâmico é usado para garantir um sistema realmente independente em termos de balanceamento. O sistema é capaz de decidir de forma independente o que fazer: quando a P4 está ocupada, as peças que chegam da S4 são automaticamente posicionadas na posição de espera; quando a P4 está disponível e a S4 não é capaz de alimentá-la, as peças na posição de espera são automaticamente recuperadas e produzidas. A inteligência de linha gerencia automaticamente o buffer dinâmico: otimiza a produtividade de ambas as máquinas sem adicionar restrições à programação do nest, priorizando os trabalhos de linha, otimizando um fluxo de trabalho específico para facilitar outras operações posteriores na linha, como a montagem, por exemplo. O buffer dinâmico requer que o dispositivo de separação automática MCU seja posicionado entre a S4 e a P4.

Setores e configurações mais frequentes

S4 | P4 | SMD | IA | MCU | ACP | PCD | RIP | SAP | |

| HVAC | ● | ● | ● |

|

| ● |

|

| ● |

| Portas | ● | ● | ● | ● |

| ● |

|

| ● |

| Indústria elétrica | ● | ● | ● |

| ● |

|

| ● | ● |

| Empilhadeira/elevadores | ● | ● | ● | ● |

| ● |

| ● | ● |

| Ho.Re.Ca. | ● | ● | ● | ● |

|

| ● | ● | ● |

| Construção | ● | ● | ● |

| ● |

| ● | ● | ● |

| Terceirização | ● | ● | ● |

| ● |

| ● | ● | ● |

| Móveis metálicos | ● | ● | ● |

| ● |

| ● | ● | ● |

Confiado por fabricantes: conheça a experiência deles

Løgstrup | Dinamarca

Løgstrup, líder dinamarquês em quadros elétricos e invólucros modulares, aumentou sua produção com uma linha totalmente automatizada da Salvagnini. A S4+P4, equipada com conformadores de cantos ACF, garante a conformação precisa dos cantos sem solda, reduzindo o trabalho manual. A automação de ponta a ponta e o software OPS otimizam os fluxos de trabalho, permitindo que a Løgstrup entregue painéis modulares de alta qualidade para os setores de energia elétrica e energia verde em crescimento.

MingYang Electric | China

MingYang New Energy, fabricante chinês líder em equipamentos elétricos inteligentes, elevou sua produção com uma linha automatizada Salvagnini S4+P4. Este FMS inteligente reduziu a necessidade de operadores de seis para dois, aumentou a utilização de material para quase 90% e otimizou os fluxos de trabalho para maior eficiência. Com suporte confiável e serviço ágil, esse investimento fortaleceu as capacidades da MingYang, reforçando seu compromisso com inovação e satisfação do cliente.

Henke | Alemanha

Henke GmbH, especialista alemã em processamento de chapas metálicas, ampliou sua capacidade produtiva com uma linha Salvagnini S4+P4. Este sistema totalmente automatizado superou expectativas ao combinar alta velocidade com baixo custo por peça. Com seu elevado nível de automação, a Henke agora produz maiores volumes em menos tempo, aumentando a eficiência de custos.

Wippro | Áustria

Wippro GmbH, especialista austríaca em escadas retráteis, alçapões de telhado e portas de madeira, confia na tecnologia da Salvagnini desde 1998. Com sua linha S4+P4, integrada a uma torre de armazenamento e a um robô de empilhamento, a empresa agora realiza punção, dobra e separação de componentes de forma totalmente automática. Este sistema altamente flexível permite produção econômica em lote unitário, elevando eficiência e adaptabilidade.

NAD | Emirados Árabes

NAD Group, fabricante líder de móveis com operações nos Emirados Árabes Unidos e na Turquia, transformou sua produção com uma linha Salvagnini S4+P4. Este FMS simplificou os processos, permitindo entregas no dia seguinte para pedidos personalizados e aumentando significativamente a eficiência. Com a tecnologia avançada e o serviço confiável da Salvagnini, o NAD Group fortaleceu sua competitividade e se posicionou para o crescimento futuro.

Pramac | Espanha

Pramac Ibérica, fabricante espanhol de geradores de energia, aprimorou sua produção com uma linha totalmente automatizada Salvagnini S4+P4. Este FMS aumentou a flexibilidade, a precisão e a segurança, ao mesmo tempo em que reduziu custos e prazos de entrega. Como resultado, a Pramac Ibérica agora produz 15% mais rápido e expandiu sua capacidade em 40%.

Sistema inteligente, qualidade constante

Praticamente tudo o que você sempre quis saber sobre a linha S4+P4, explicado de forma satisfatória.

É a solução OEM ideal com produtos paramétricos altamente variáveis ou com formas não elementares, pois garante a produção contínua de kits e lotes, independentemente do tamanho, minimizando os tempos de ciclo, peças semiacabadas e manuseio intermediário.

Eficiência, porque passar de um layout tradicional, com estações de puncionamento, corte e dobra independentes, para uma configuração totalmente integrada com a S4+P4, aumenta a flexibilidade e maximiza a capacidade de produção. A linha reduz drasticamente as peças semiacabadas e o manuseio intermediário, ao mesmo tempo que elimina os tempos de troca das ferramentas.

A linha garante o controle integral do planejamento da produção, pois garante certos tempos de configuração, tempos rápidos, trabalhos muito precisos e repetitivos, o processamento de diferentes materiais e peças em sequência, sem tempos de inatividade da máquina.

A Salvagnini oferece uma ampla gama de serviços para garantir a eficiência da linha S4+P4 ao longo do tempo, garantindo máxima confiabilidade e produtividade. A gama de serviços inclui formação a vários níveis para programar, usar e manter os sistemas instalados e explorar todo o seu potencial, contratos de manutenção, que garantem a máxima eficiência e confiabilidade do equipamento, mas também inclui serviços avançados, incluindo análise baseada em dados e otimização dos fluxos de produção usando os mais modernos instrumentos digitais.

A capacidade de produção corresponde à soma de tarefas e perdas. Quanto mais a automação reduz, se não elimina completamente as atividades redundantes e de baixo valor agregado dos sistemas individuais anteriores ou posteriores, com funções de preparação, alimentação e conexão, tornando-as mais lucrativa. Ao longo dos anos, os sistemas automáticos de puncionamento e centro de dobras tornaram-se extremamente rápidos e produtivos: o problema da eficiência deslocou-se para os passos de carga e descarga que, cada vez mais, se tornam verdadeiros gargalos. Em contextos de produção com baixos volumes e rápidas mudanças de produção, conectar dispositivos automáticos de carga/descarga e softwares intuitivos e fáceis de usar, como NEXUS e STORE, é uma estratégia vencedora para recuperar a eficiência e alcançar ótimos resultados.

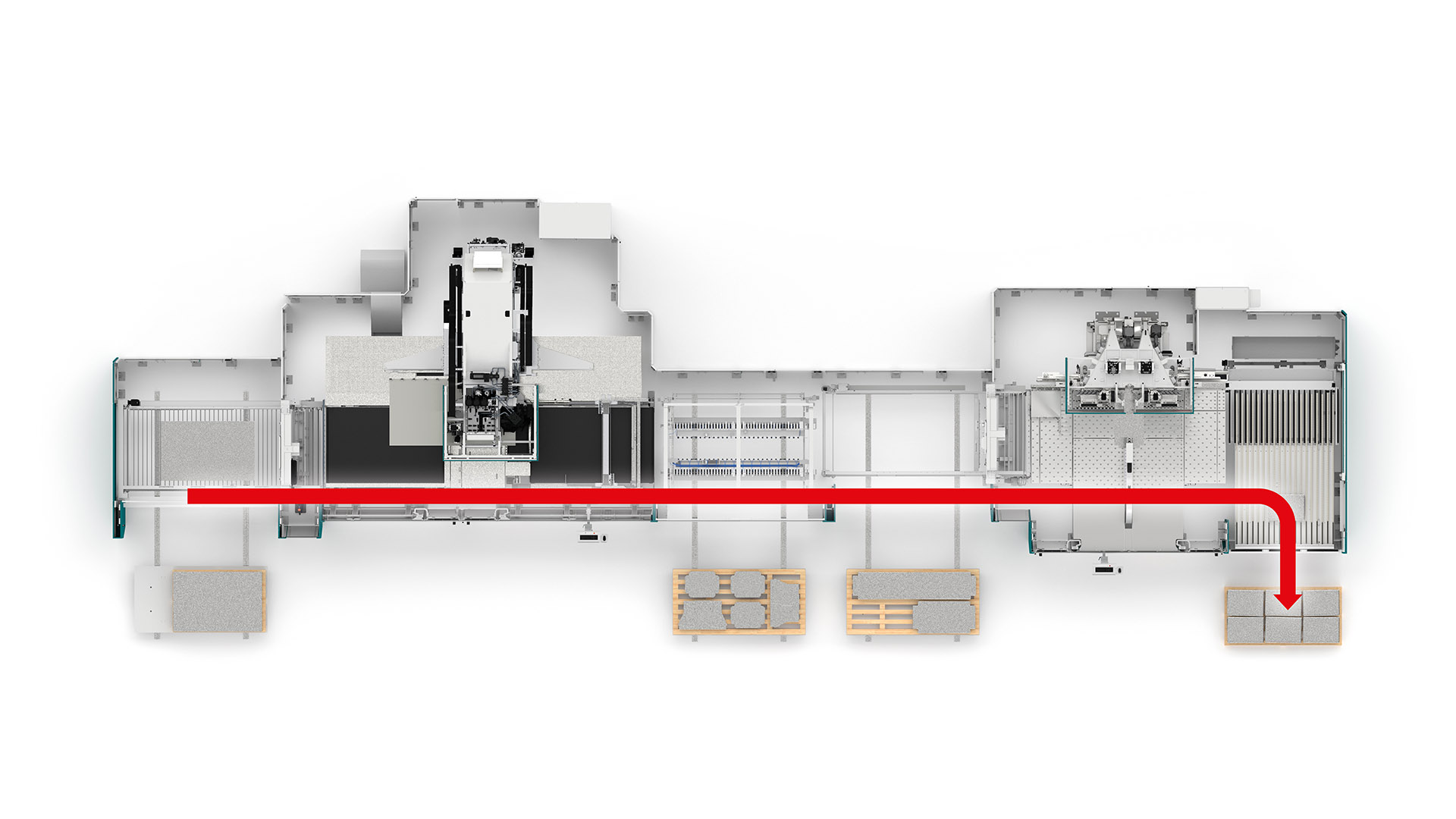

A linha S4+P4 oferece alto potencial de configuração, que pode ser curta, estreita, sem dispositivo de descarregamento entre a S4 e P4.

Pode ser equipada com dispositivos para descarregar, empilhar e girar peças. Pode explorar dispositivos adicionais de carga, posicionados entre a S4 e a P4, e soluções robotizadas para empilhamento de peças. Pode incluir, diferentes estações de trabalho anteriores ou posteriores para alimentação por bobina, polimento, pintura, soldagem etc., a alta configurabilidade de S4+P4 permite que se adapte facilmente a diferentes estratégias e contextos de produção.

Claro! A Salvagnini sempre trabalhou para produzir soluções com baixo impacto ambiental, garantindo a máxima segurança do operador, uso ergonômico e otimização de recursos.

- Consumo de energia reduzido, usando apenas componentes de alta eficiência.

- Consumo limitado de ar comprimido por automações usando tecnologia AVC patenteada. O vácuo é gerado somente quando necessário.

- Monitorização do consumo. É o primeiro passo para trabalhar proativamente para sua otimização e redução.

- Melhor uso de materiais e desperdício zero, explorando tecnologias adaptativas, algoritmos proprietários, verificações de cadeia fechada e soluções tecnológicas que reduzam efetivamente os desperdícios.

- Tempo otimizado, com atividades em paralelo e em tempo mascarado.

- Mais duradouro. Cada sistema pode ser modificado, atualizado ou estendido ao longo dos anos, adaptando-se a novas estratégias ou novas necessidades de produção.

- Reciclável no final da vida útil. Cada sistema consiste acima de tudo em peças mecânicas de aço e proteções perimetrais metálicas, pintada a base de água, sem solventes orgânicos ou agentes corantes contendo metais pesados.

- Otimiza o espaço da fábrica, maximizando a produtividade por m2 de solo utilizado.

- Formação a vários níveis em programação, uso, manutenção ou design para excelente uso do sistema.

- Ampla gama de soluções de interconexão digital entre máquinas, com o ERP da fábrica com a IoT da Salvagnini, eliminando erros, tempos de espera e avarias.

- Garantia da máxima segurança do operador, certificada pelos mais rigorosos regulamentos.

- Uso simples e software patenteado de gerenciamento e programação do sistema otimizado para cada tecnologia específica.

- Uso máximo do sistema com base em soluções específicas para cada campo de aplicação.

Software

A indústria mudou: flexibilidade e eficiência são requisitos essenciais para gerenciar lotes cada vez menores e o alto índice de códigos diferentes. E os desenvolvimentos tecnológicos de alguma forma perturbaram o equilíbrio entre as cargas de trabalho, com sistemas cada vez mais rápidos que, no entanto, precisam ser guiados por programas de máquinas cada vez mais específicos, cuja geração é cada vez mais demorada. É por isso que o software é cada vez mais crucial para melhorar a eficiência das máquinas.

A solução IoT da Salvagnini aumenta a eficiência global da linha. LINKS permite o monitoramento em tempo real do desempenho da máquina e a análise independente.