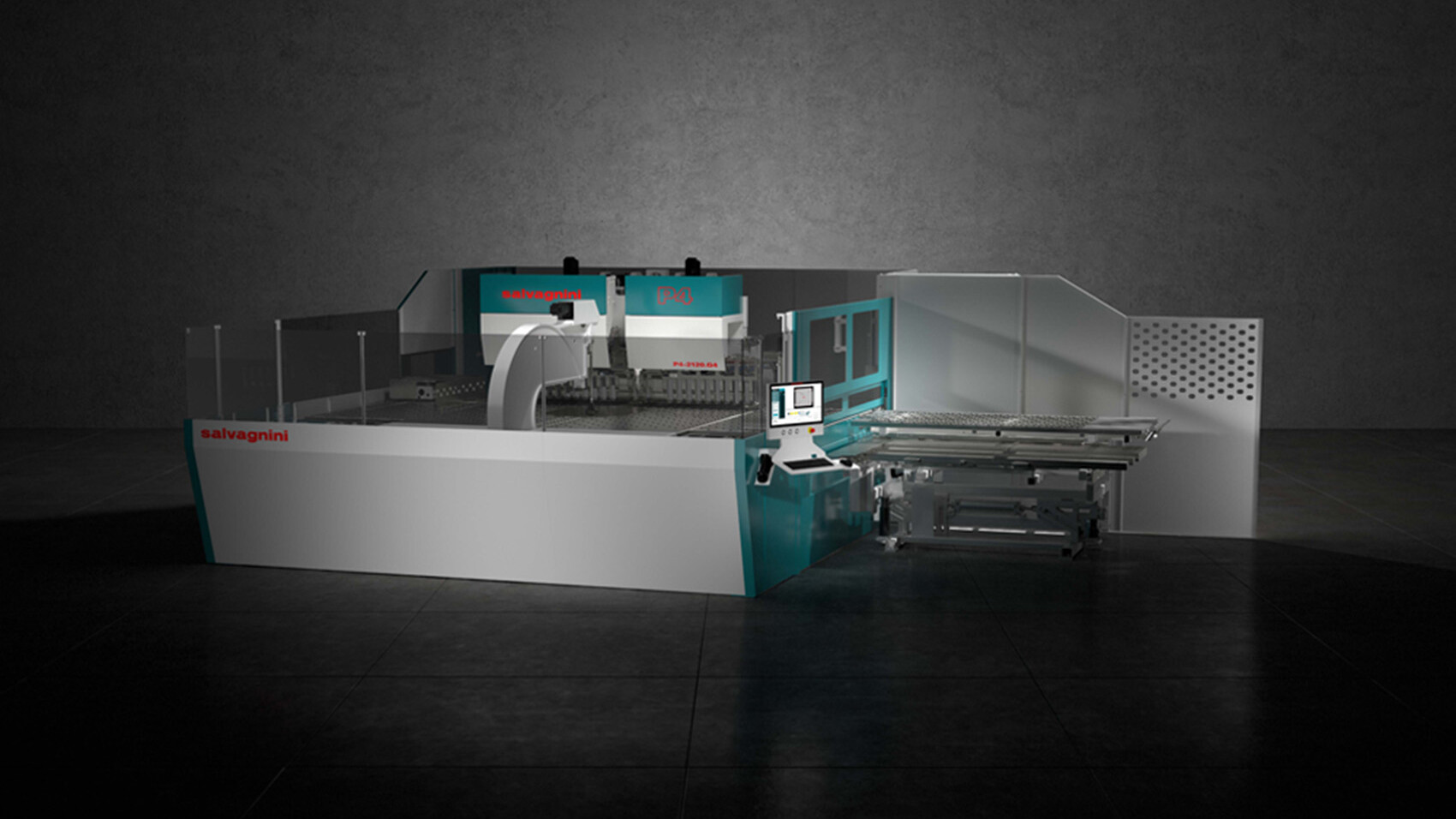

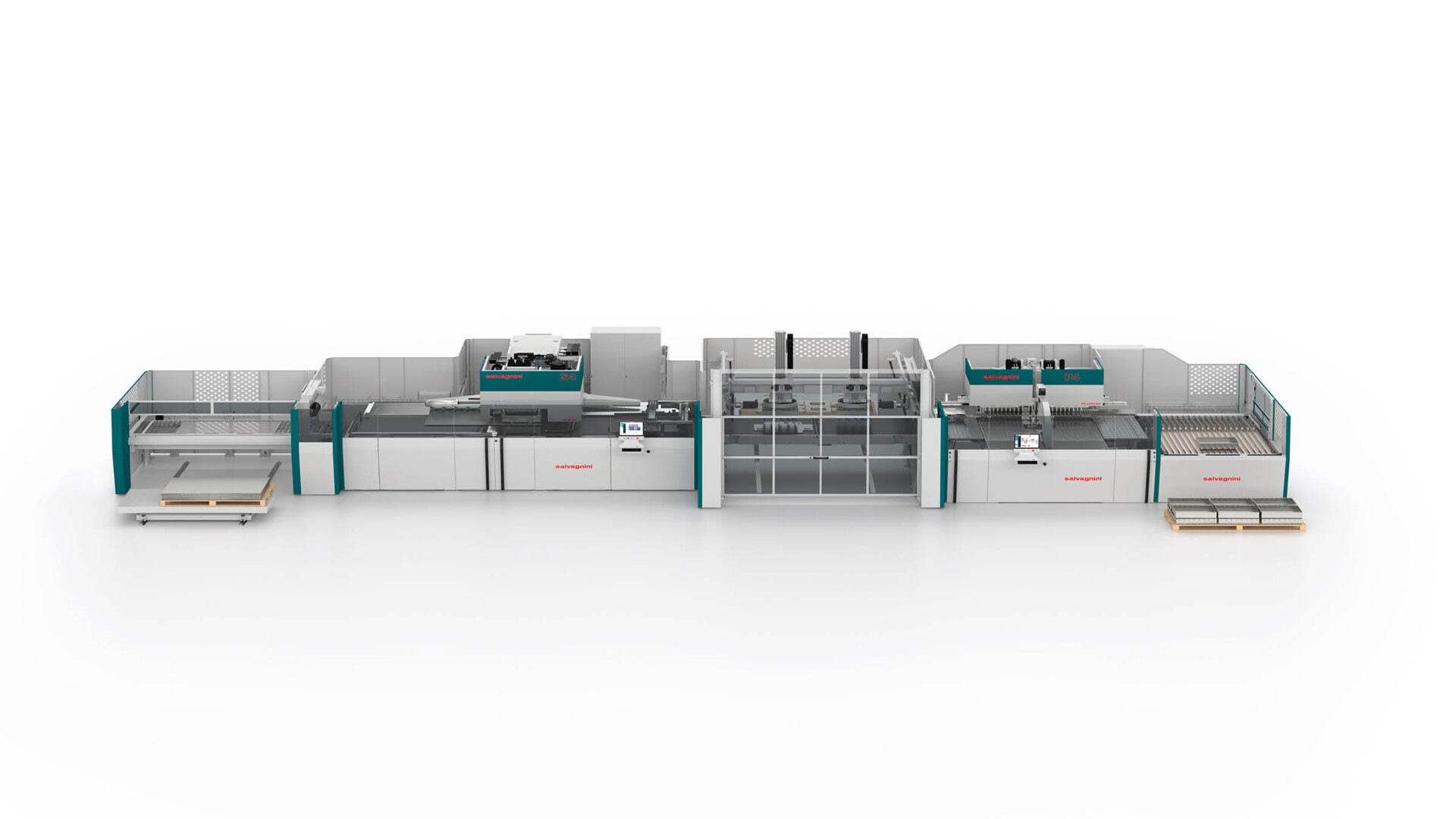

Flexible Fertigungslinie S4+P4

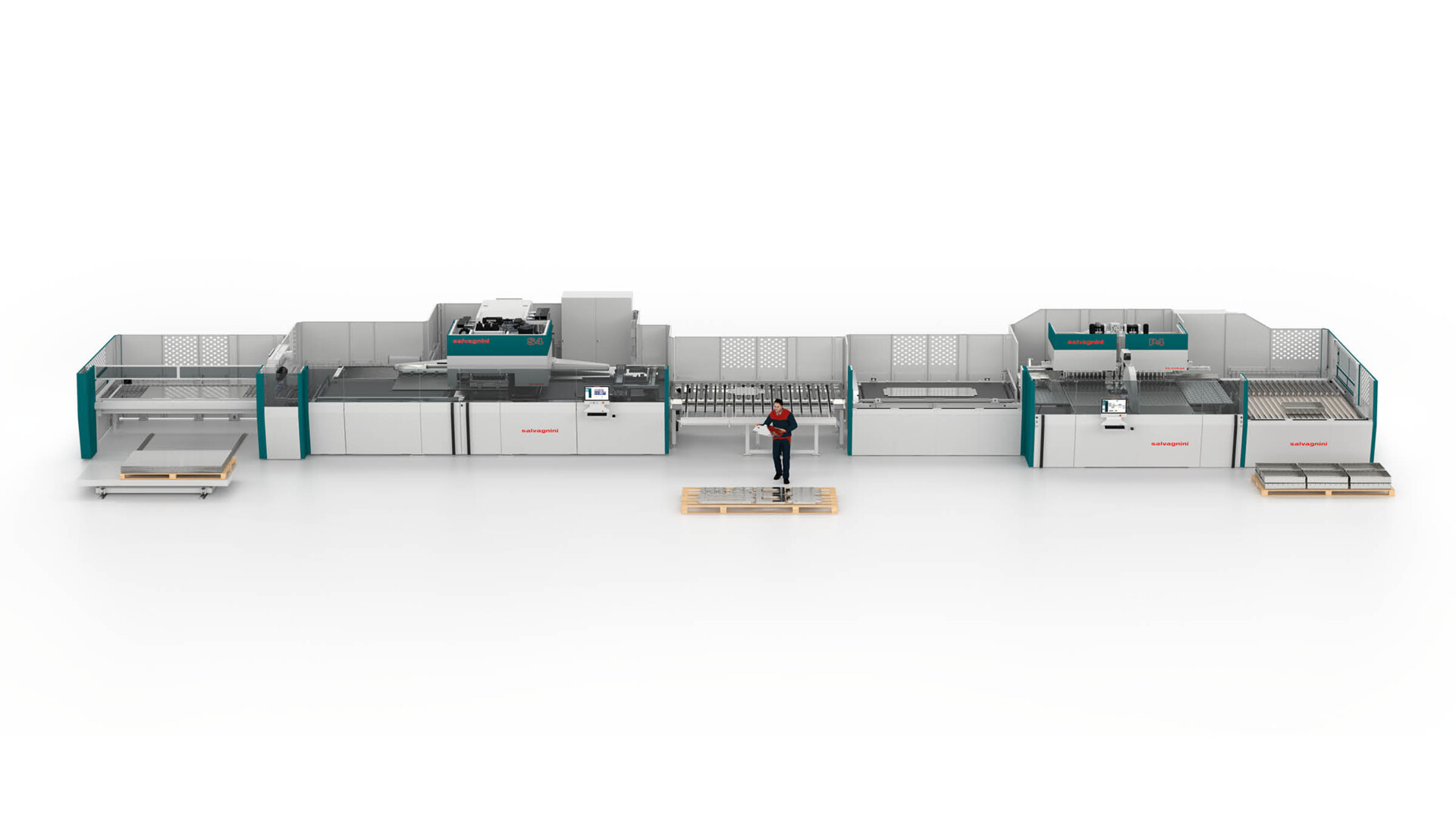

Die S4+P4-Linie gewährleistet eine kontinuierliche Produktion von Kits und Losgröße 1, minimiert die Zykluszeiten, Halbfabrikate und Zwischenhandling und kommt ohne Werkzeugwechsel aus.

Schneller Arbeitsfluss, zu 100 % garantiert

Vom Rohmaterial bis zum gekanteten Paneel laufen die Teile kontinuierlich und in kurzer Zeit durch alle Bearbeitungsstationen, minimieren so die Durchlaufzeiten und optimieren die Leistung. Die Intelligenz der Linie kennt die Bearbeitungs- und Durchlaufzeiten der Teile und Maschinen, weshalb sie die Verfügbarkeit der verschiedenen Stationen eigenständig so steuern kann, dass sie das Ergebnis je nach dem für den Bearbeitungsprozess gewählten Produktionsmodus optimiert.

Produktüberblick

Die S4+P4-Linie arbeitet vollautomatisch, vom Blechzuführen bis zum Abtransport des fertigen Paneels, ohne Bedienereingriff. Durch die Integration von Automation, adaptiven Technologien und fortschrittlicher Software ermöglicht sie sichere, bedienerlose Produktion mit vollständiger Wiederholgenauigkeit, Qualität und Produktivität.

S4+P4 gewährleistet einen kontinuierlichen, schnellen Produktionsfluss, minimiert Durchlaufzeiten und eliminiert WIP. Dank integrierter Automation und Linienintelligenz erreicht sie hohe Taktzeiten, optimierte Performance und effiziente Ressourcennutzung – ohne Zwischenhandhabung.

Die Linie unterstützt MTO, MTS, Losgröße-1 sowie mittlere und große Serien und passt Workflows, Ressourcen und Maschinensynchronisation automatisch an, um Produktivität zu maximieren und Verschwendung zu reduzieren.

Die Linienintelligenz überwacht und balanciert die Lasten kontinuierlich zwischen den Stationen, steuert Verfügbarkeiten und Puffern autonom, optimiert den Fluss und verhindert Engpässe – so arbeiten S4 und P4 unter allen Bedingungen mit maximaler Effizienz.

Ideal für hoch variable oder komplexe Teile: Das System beherrscht parametrische Fertigung, passt sich Größen, Materialien und Nestings an und ermöglicht Just-in-Time- und Kit-Produktion mit kurzen Rüstzeiten sowie hoher Flexibilität und Präzision.

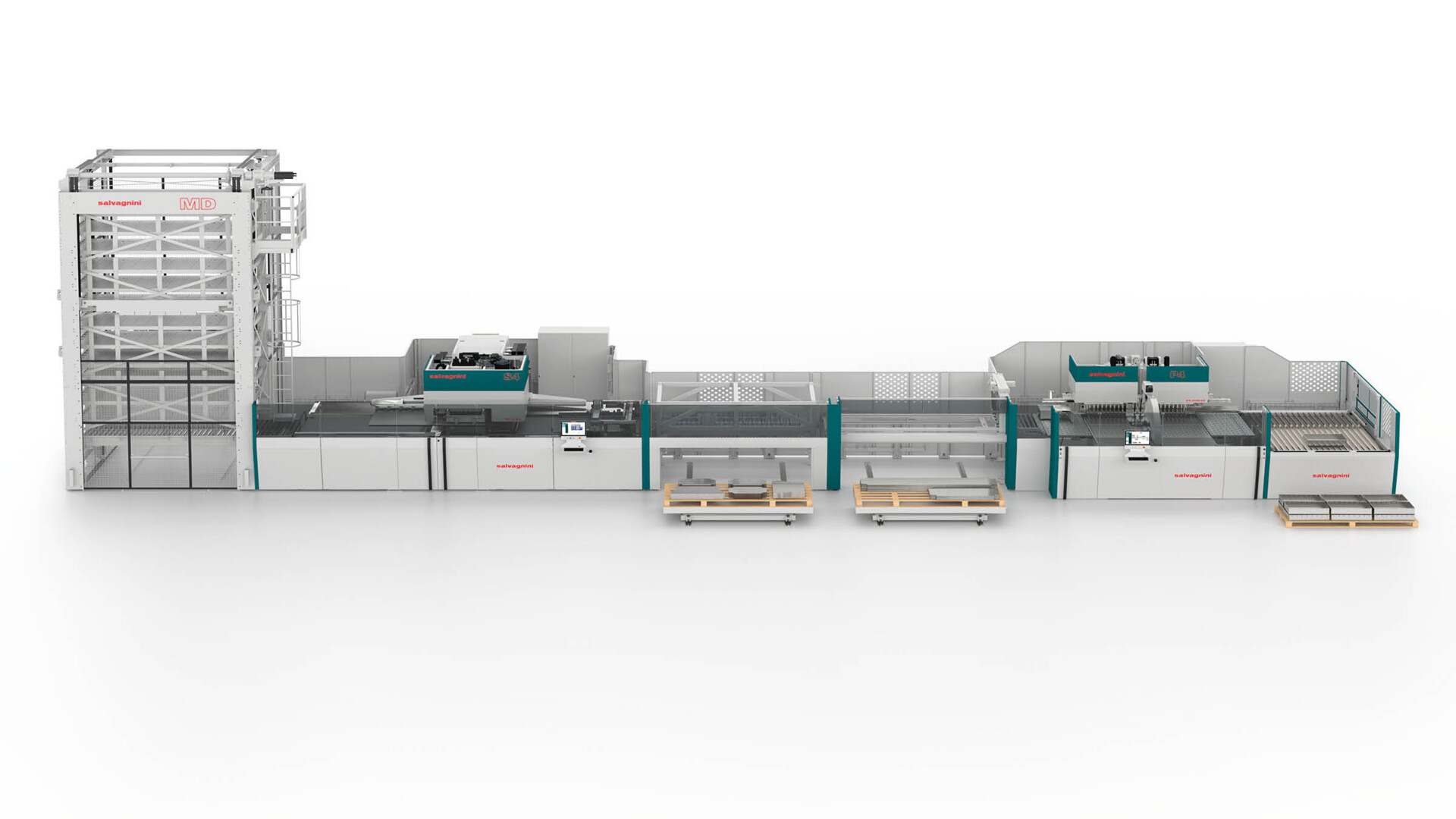

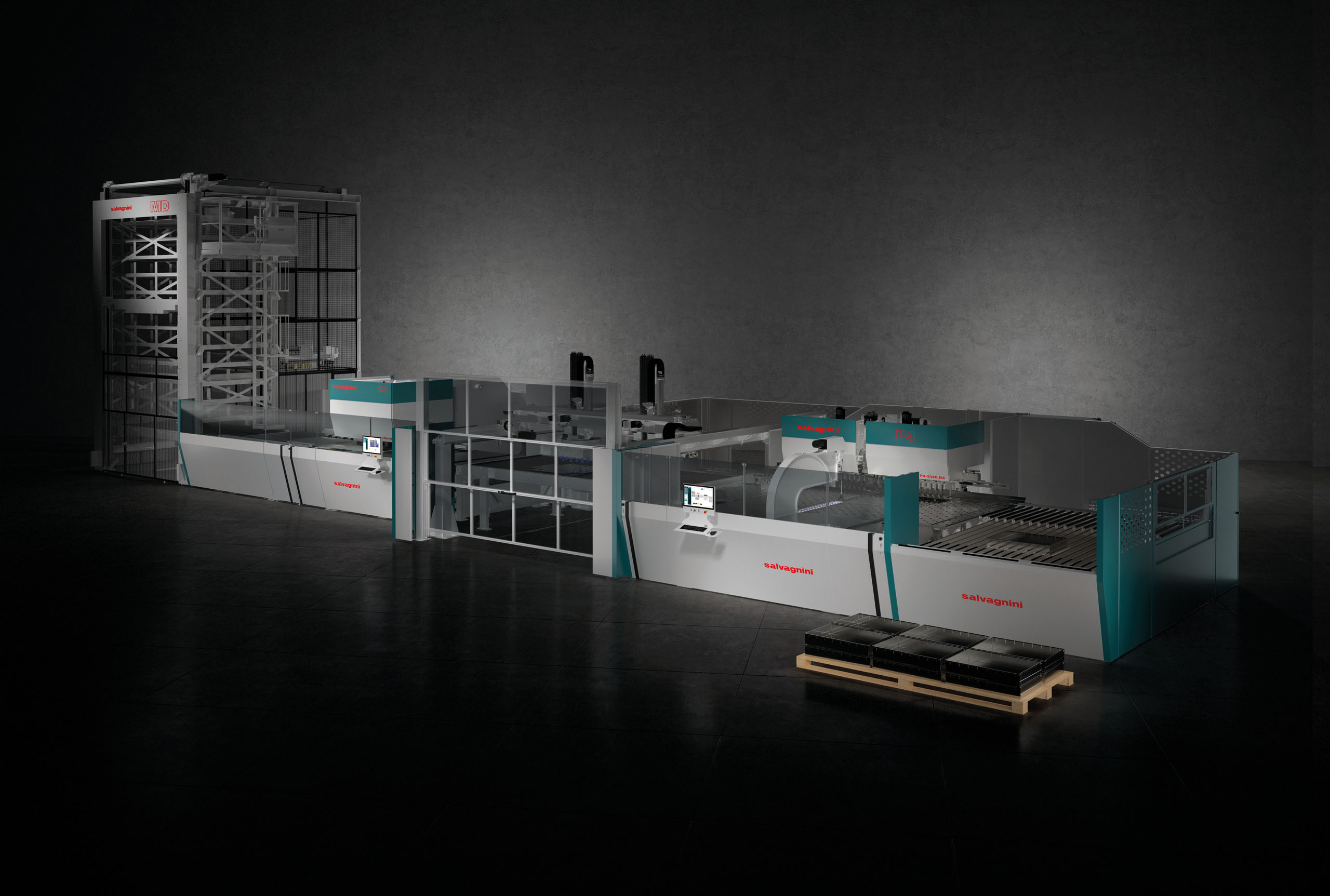

Die S4+P4-Linie ist in hohem Maße konfigurierbar, denn sie kann das gesamte Automatisierungsangebot von Salvagnini integrieren. Die Vorrichtungen für Be-, Entladung und Sortierung von Salvagnini erfüllen alle Automatisierungsanforderungen: vom Stand-Alone-Betrieb, über die Integration in flexible Zellen bis hin zu automatischen Fabriken mit Lights-Out-Fertigung.

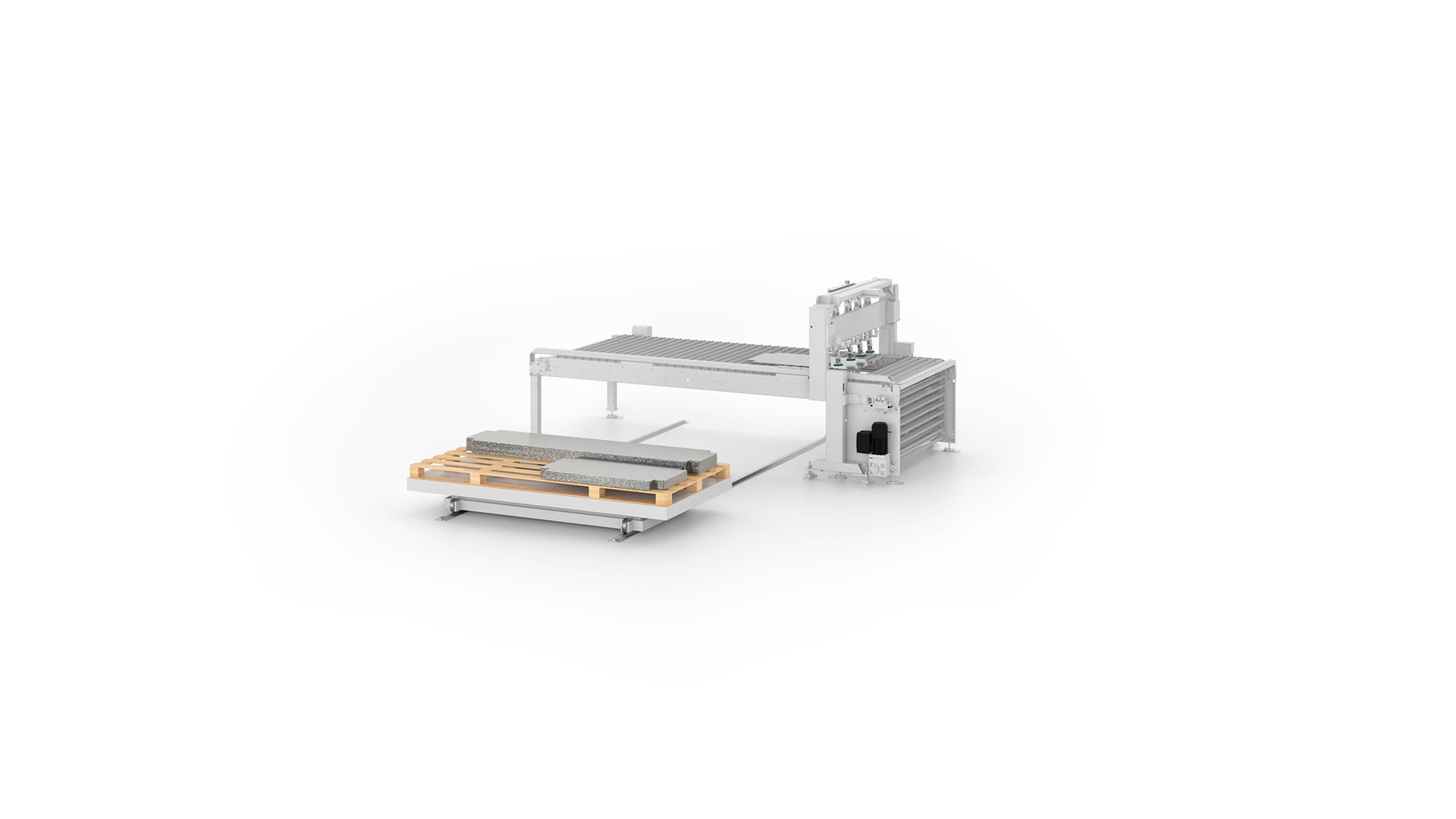

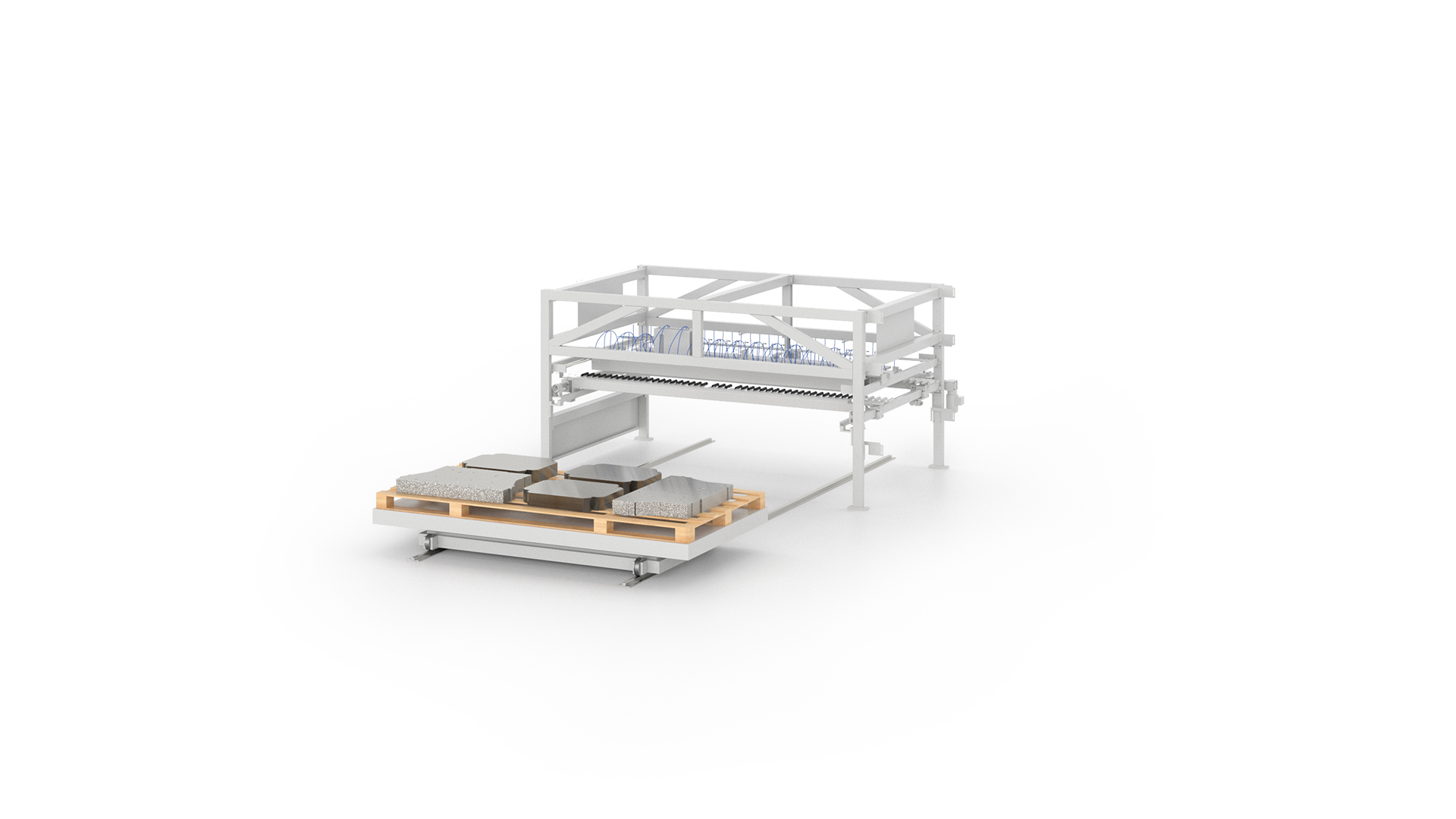

Beladevorrichtungen

Salvagnini liefert unterschiedliche Beladeanbindungen: von der Fördervorrichtung im Linienbetrieb zur automatischen Entstapelvorrichtung, vom automatischen Einzelturm-Lager zum automatischen Hochregallager für Systempaletten.

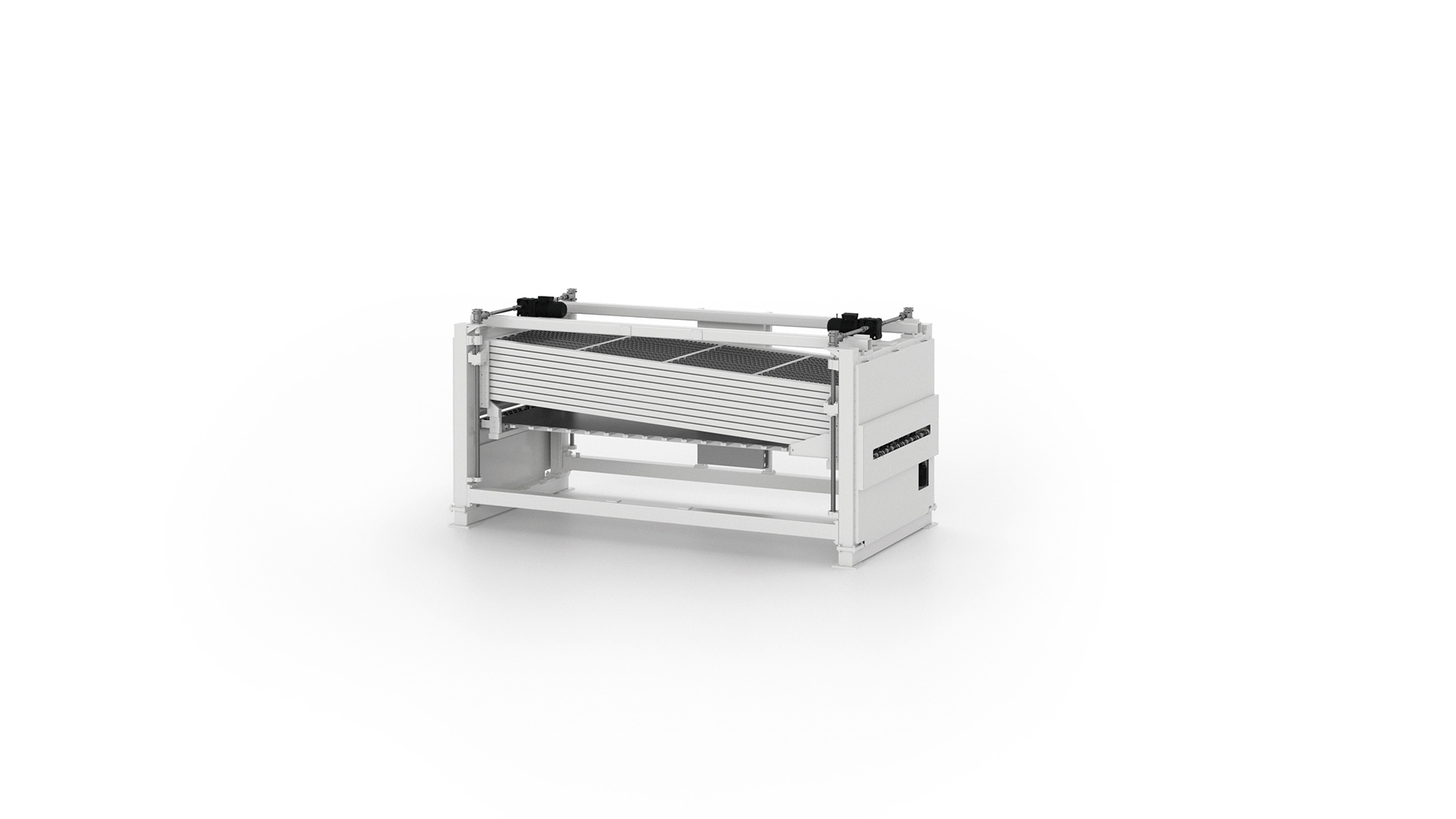

Transportvorrichtungen

Die Komponenten der Linie umfassen auch Transfer- und Wendevorrichtungen für die Bleche.

Be-/Entladevorrichtungen

Die gestanzten und/oder geschnittenen Teile können automatisch in Sammelbehälter, auf Pufferstationen, auf eine oder mehrere Stapelvorrichtungen, in Zwischenlager oder direkt zu weiteren Bearbeitungen geschleust werden. Die gekanteten Paneele können von verschiedenen manuellen oder Roboter-automatisierten Entladevorrichtungen entladen werden.

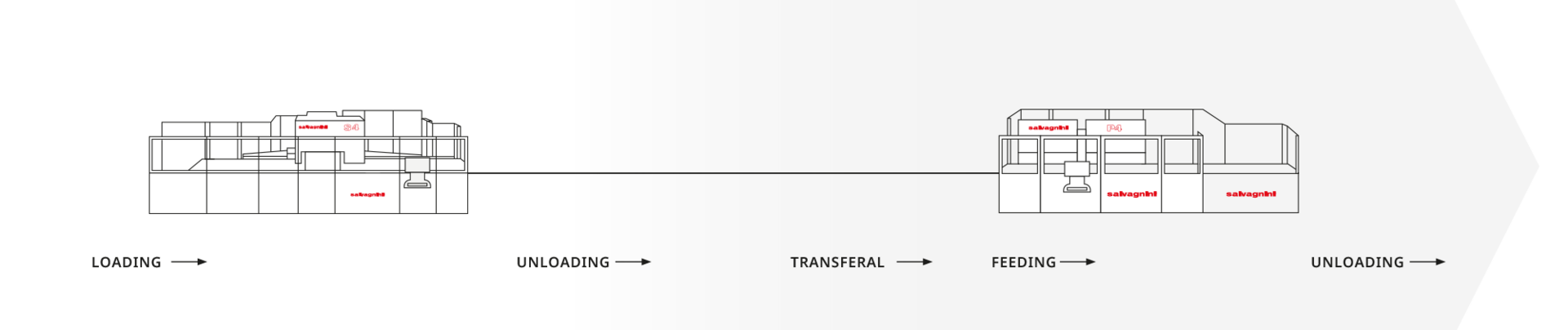

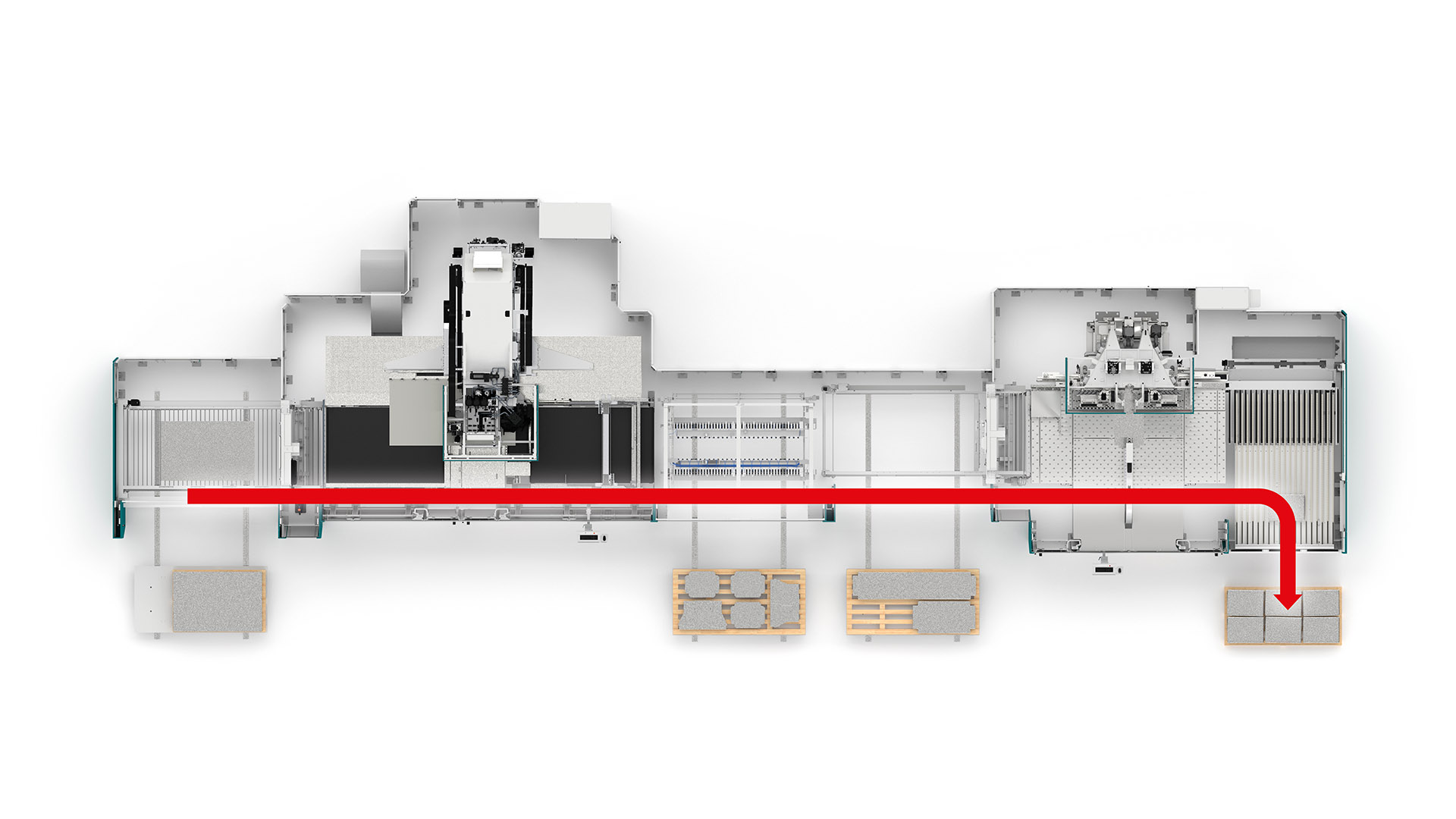

In Linie

Das ist der direkte Produktionsfluss, in dem das Blech geladen, gestanzt, getrennt, weitergeleitet, gekantet und entladen wird. Mit dieser Methode wird vom Rohblech zum fertigen Paneel das produziert, was gebraucht wird und wann es gebraucht wird, und zwar völlig automatisch und ohne noch zu erledigende Arbeit, ganz der Lean-Philosophie entsprechend.

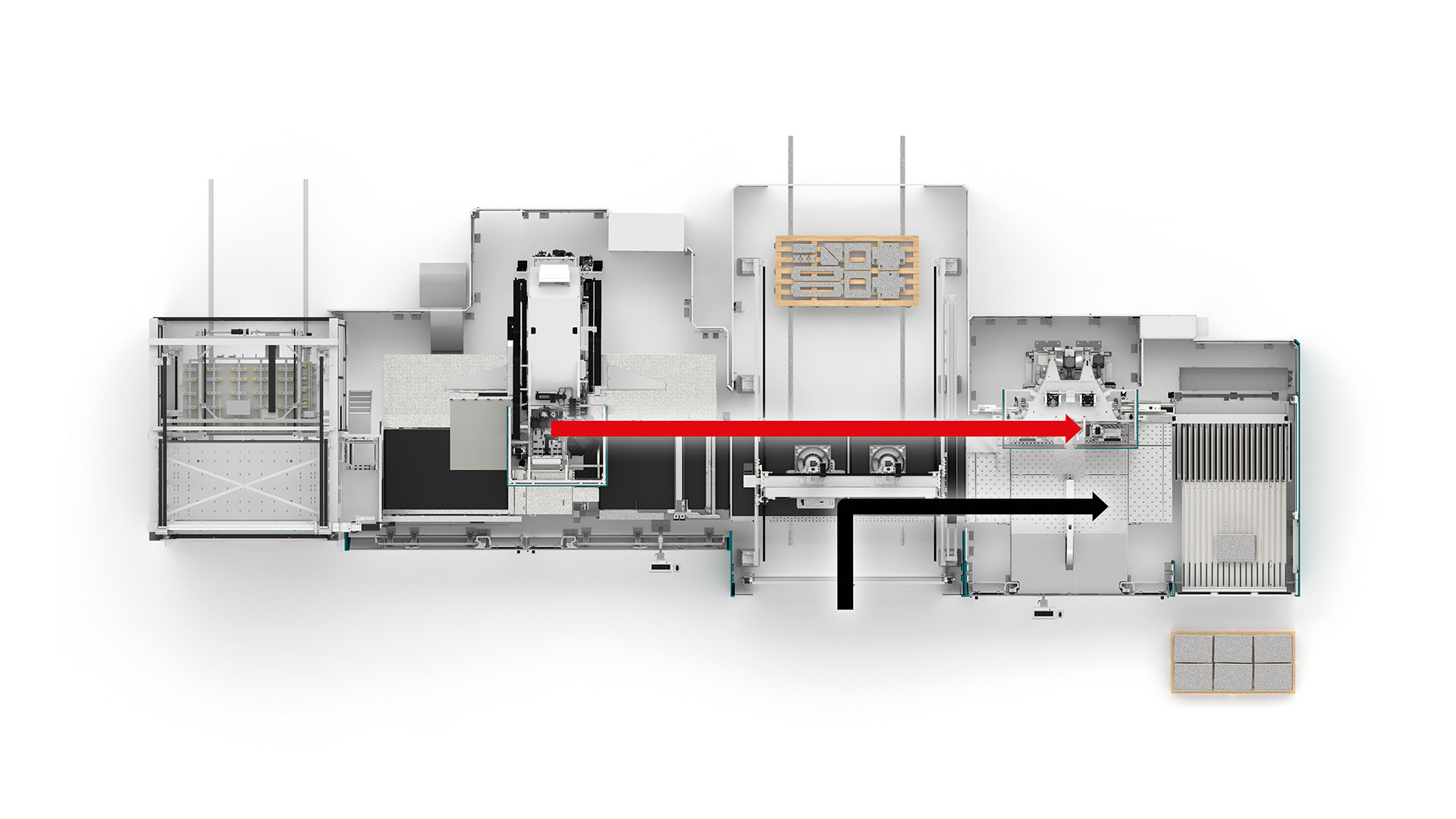

Stand-Alone

Die S4 und P4 arbeiten unabhängig voneinander. Das Blech wird auf die S4 geladen, gestanzt, getrennt und zum Beispiel zur Beschickung von nachfolgenden Bearbeitungsstationen entladen. Auf die gleiche Weise kann das von anderen Bearbeitungsstationen kommende Blech mit speziellen Beladeanbindungen auf die P4 geladen werden, um es dort zu kanten und zu entladen. Diese Methode verdoppelt das Potenzial der Linie, da zwei Systeme zur Verfügung stehen, die mit unterschiedlichen, voneinander unabhängigen Technologien arbeiten, wenn sie nicht synchron eingesetzt werden.

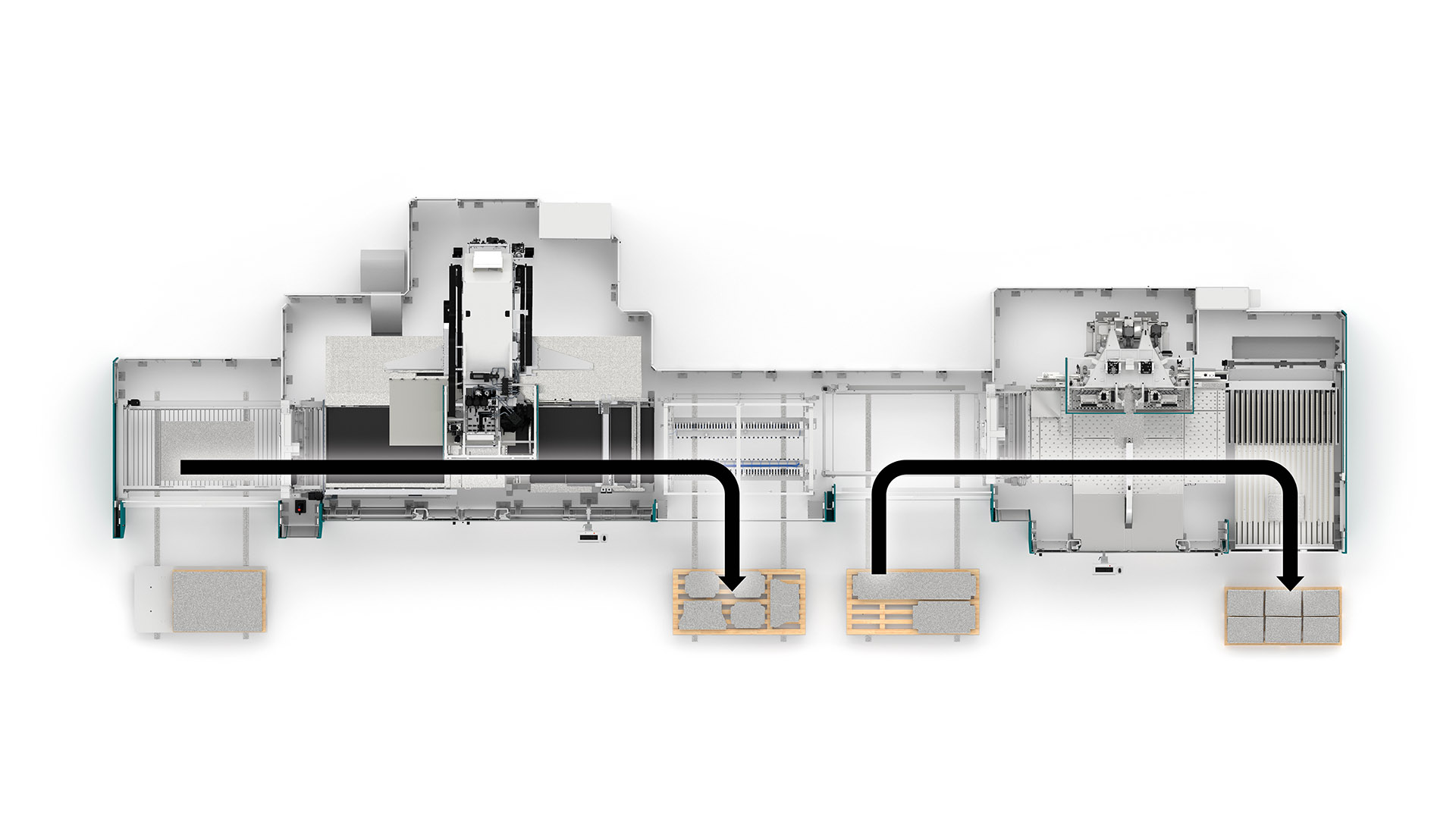

Stack

Der Stapelmodus (stack mode) kann zur Maximierung der S4-Produktivität eingesetzt werden. Dabei fährt die S4 damit fort, die P4 zu beschicken und wartet nicht bis die P4 für weitere Teile zur Verfügung steht: Sie setzt das Stanzen und Trennen der Teile fort, die dann zur Beschickung anderer Arbeitsstationen und des Halbzeuglagers ausgebracht werden. Sobald die P4 wieder verfügbar ist, kehrt das System zur Linienproduktion zurück und die S4 beschickt das Biegezentrum erneut direkt.

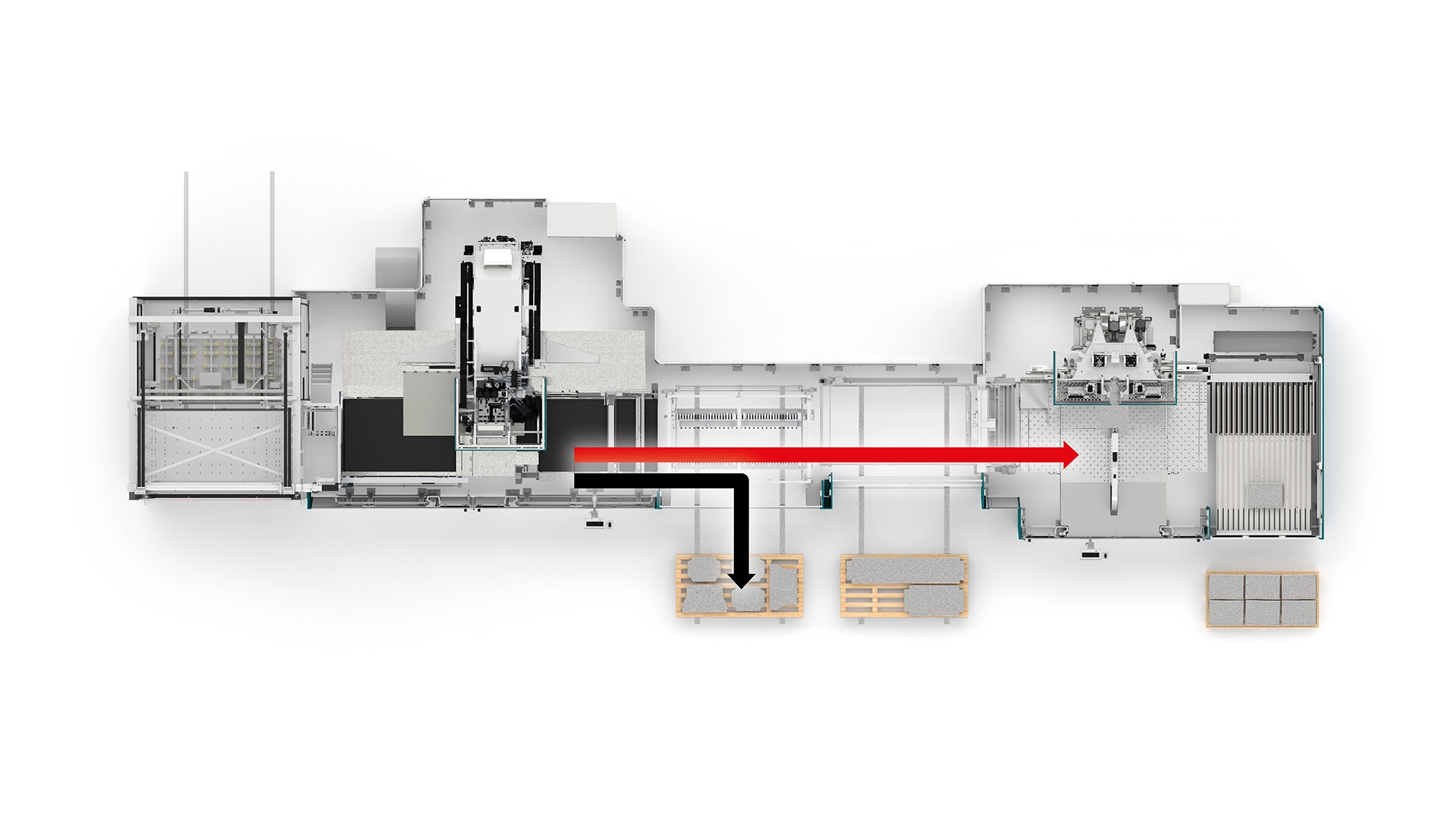

Pack

Der Paketmodus (pack mode) kann zur Maximierung der P4-Produktivität verwendet werden. Wenn die P4 verfügbar ist aber die S4 ihre Aufträge nicht erledigt hat, wird das System vom PCD mit bereits geschnittenen Teilen beladen. Sobald die S4 bereit ist, ein Teil an die P4 zu senden, wird die Zuführung vom Paket automatisch angehalten, damit das gestanzte Teil zum Biegen durchläuft.

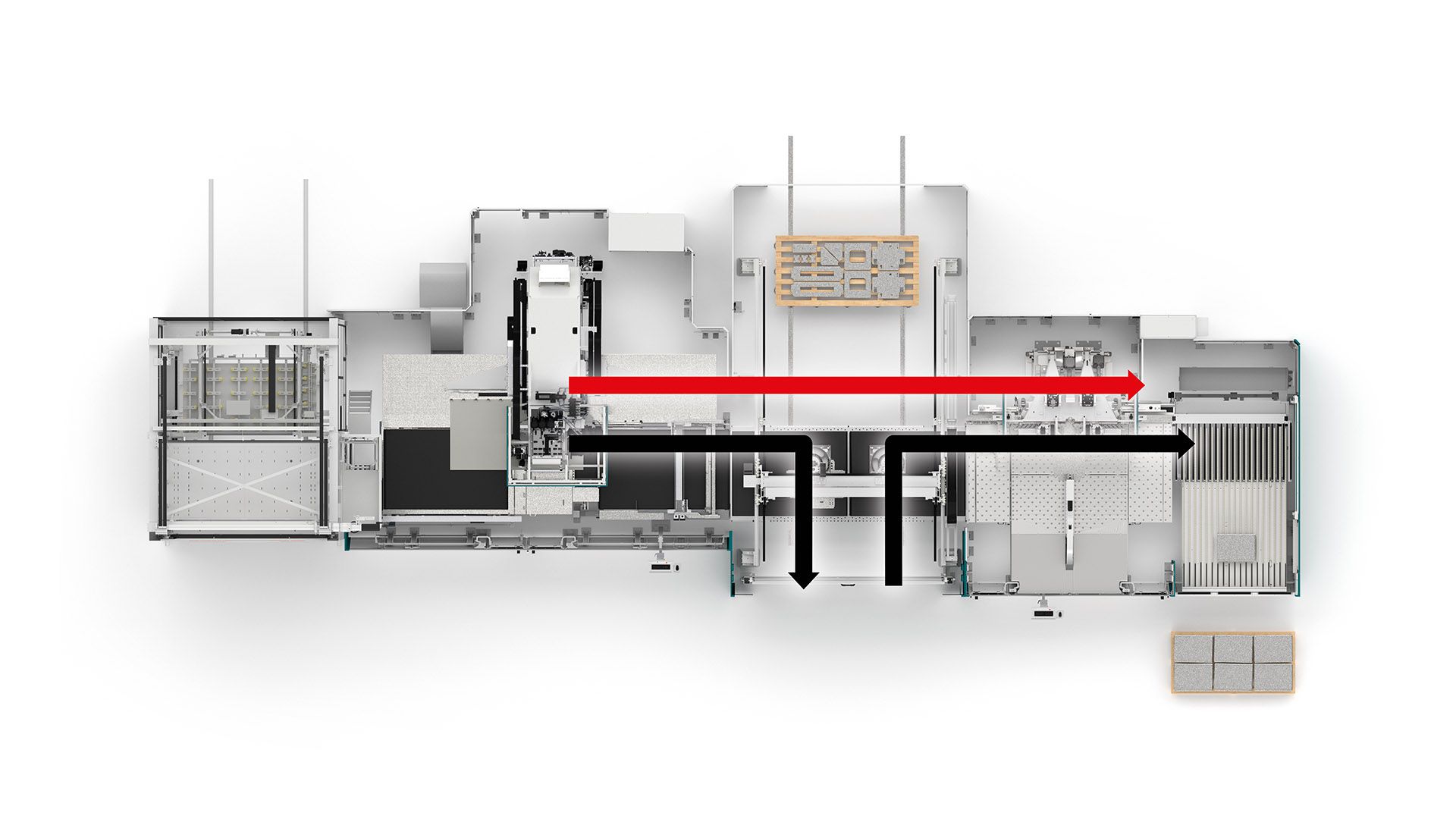

Dynamic

Die dynamische Pufferung (dynamic buffering) wird verwendet, um das System in Bezug auf den Ausgleich der Produktion wirklich autonom zu machen. In diesem Fall kann das System selbstständig entscheiden, was es tut: wenn die P4 beschäftigt ist, werden die von der S4 kommenden Teile automatisch in Warteposition geparkt; wenn die P4 verfügbar ist und die S4 sie nicht beschicken kann, werden die Teile in Warteposition automatisch wieder eingebracht und bearbeitet. Die Linienintelligenz steuert die dynamische Pufferung automatisch: Sie optimiert die Produktivität beider Maschinen, ohne Einschränkungen für die Programmierung von Verschachtelungen zu verursachen. Für die dynamische Pufferung muss die MCU-Sortiervorrichtung zwischen der S4 und der P4 eingefügt werden.

Die häufigsten Sektoren und Konfigurationen

S4 | P4 | SMD | IA | MCU | ACP | PCD | RIP | SAP | |

| HVAC | ● | ● | ● |

|

| ● |

|

| ● |

| Türen | ● | ● | ● | ● |

| ● |

|

| ● |

| Elektroindustrie | ● | ● | ● |

| ● |

|

| ● | ● |

| Aufzüge | ● | ● | ● | ● |

| ● |

| ● | ● |

| Ho.Re.Ca. | ● | ● | ● | ● |

|

| ● | ● | ● |

| Baugewerbe | ● | ● | ● |

| ● |

| ● | ● | ● |

| Zuliefererbetriebe | ● | ● | ● |

| ● |

| ● | ● | ● |

| Metallmöbel | ● | ● | ● |

| ● |

| ● | ● | ● |

Von Herstellern vertraut: Ihre Erfahrungen

Løgstrup | Dänemark

Løgstrup, ein dänischer Marktführer für Schaltanlagen und modulare Gehäuse, hat seine Produktion mit einer vollautomatisierten Salvagnini-Linie deutlich gesteigert. Die mit ACF-Cornerformern ausgestattete S4+P4-Anlage ermöglicht präzise, schweißfreie Eckverbindungen und reduziert den manuellen Aufwand auf ein Minimum. Dank durchgängiger Automatisierung und der OPS-Software werden die Produktionsabläufe optimiert, sodass Løgstrup hochwertige Modulgehäuse für die wachsenden Elektro- und Green-Energy-Märkte effizient fertigen kann.

MingYang Electric | China

MingYang New Energy, ein führender chinesischer Hersteller intelligenter Elektrotechnik, hat seine Produktion mit einer automatisierten Salvagnini S4+P4-Linie optimiert. Dieses intelligente FMS reduzierte den Personalbedarf von sechs auf zwei Bediener, erhöhte die Materialausnutzung auf nahezu 90 % und straffte die Produktionsabläufe für mehr Effizienz. Dank des zuverlässigen Supports und schnellen Service stärkte die Investition die Leistungsfähigkeit von MingYang und unterstreicht zugleich das Engagement des Unternehmens für Innovation und Kundenzufriedenheit.

Henke | Deutschland

Die Henke GmbH, ein deutscher Spezialist für Blechbearbeitung, erweiterte ihre Fertigungskapazitäten mit einer Salvagnini S4+P4-Linie. Das vollautomatisierte System übertraf die Erwartungen, indem es hohe Produktionsgeschwindigkeit mit niedrigen Stückkosten kombinierte. Durch den hohen Automatisierungsgrad fertigt Henke nun größere Stückzahlen in kürzerer Zeit – bei gleichzeitig verbesserter Kosteneffizienz.

Wippro | Österreich

Die Wippro GmbH, ein österreichischer Spezialist für Dachbodentreppen, Dachluken und Holztüren, setzt seit 1998 auf Salvagnini-Technologie. Mit der S4+P4-Linie, integriert mit Lagerturm und Stapelroboter, stanzt, biegt und sortiert das Unternehmen seine Bauteile heute vollständig automatisiert. Dieses hochflexible System ermöglicht eine wirtschaftliche Losgröße-1-Produktion und steigert sowohl Effizienz als auch Anpassungsfähigkeit.

NAD | Vereinigte Arabische Emirate

Die NAD Group, ein führender Möbelhersteller mit Standorten in den Vereinigten Arabischen Emiraten und in der Türkei, transformierte ihre Produktion mit einer Salvagnini S4+P4-Linie. Dieses FMS optimierte die Abläufe, ermöglichte die Lieferung kundenspezifischer Aufträge bereits am Folgetag und erhöhte die Gesamteffizienz erheblich. Mit der fortschrittlichen Technologie und dem zuverlässigen Service von Salvagnini stärkte die NAD Group ihre Wettbewerbsfähigkeit und schuf die Grundlage für weiteres Wachstum.

Pramac | Spanien

Pramac Ibérica, ein spanischer Hersteller von Stromgeneratoren, verbesserte seine Produktion mit einer vollautomatisierten Salvagnini S4+P4-Linie. Das FMS steigerte Flexibilität, Präzision und Sicherheit, während Kosten und Durchlaufzeiten deutlich reduziert wurden. Das Ergebnis: Pramac Ibérica produziert heute 15 % schneller und hat ihre Kapazität um 40 % erweitert.

Intelligentes System, konstante Qualität

Alles was Sie schon immer über das Linie S4+P4 wissen wollten, umfassend erklärt.

Sie ist die ideale OEM-Lösung mit hochvariablen, parametrischen Produkten oder solchen mit nicht elementaren Formen, denn sie gewährleistet die kontinuierliche Produktion von Kits und allen Losgrößen, wodurch Zykluszeiten, Halbfabrikate und Zwischenhandling minimiert werden.

Effizienz, denn im Vergleich zu einem traditionellen Layout mit unabhängigen Stanz-, Schneid- und Biegestationen erhöht die S4+P4 mit voll integrierter Konfiguration die Flexibilität und maximiert die Produktionskapazität. Die Linie reduziert Halbfabrikate und Zwischenhandling drastisch, während zeitaufwendige Werkzeugwechsel entfallen.

Die Linie gewährleistet eine vollständige Kontrolle über die Produktionsplanung, denn sie garantiert bestimmte Rüstzeiten, schnelle Durchlaufzeiten, sehr präzise und wiederholbare Aufträge, die Bearbeitung unterschiedlicher Materialien und Teile in Sequenz ohne Maschinenstillstandzeiten.

Salvagnini bietet ein breites Dienstleistungsspektrum, um die Effizienz der S4+P4-Linie langfristig zu garantieren und so maximale Zuverlässigkeit und Produktivität zu gewährleisten. Das Dienstleistungsangebot umfasst neben mehrstufigen Schulungen zur Programmierung, Bedienung und Wartung der installierten Systeme sowie zur optimalen Nutzung ihres Potenzials auch Wartungsverträge, die maximale Effizienz und Zuverlässigkeit Ihrer Anlagen garantieren, aber auch erweiterte Serviceleistungen beinhalten, einschließlich datengestützter Analyse und Optimierung der Produktionsflüsse mit den modernsten digitalen Instrumenten.

Die Produktionskapazität entspricht der Summe aus Arbeit und Verlusten. Je mehr die Automatisierung redundante Tätigkeiten mit geringem Mehrwert vor und nach den einzelnen Systemen durch Vorbereitungs-, Beschickungs- und Anbindungsfunktionen reduziert, wenn nicht sogar vollständig beseitigt, umso profitabler ist sie. Im Laufe der Jahre wurden automatische Stanz- und Paneelbiegesysteme extrem schnell und produktiv, so hat sich das Problem der Effizienz auf die Be- und Entladeschritte verlagert, die immer öfter ein Nadelöhr bilden. In Fertigungskontexten mit geringem Volumen und raschen Produktionswechseln ist die Verbindung automatischer Be-/Entladevorrichtungen mit einer intuitiven, benutzerfreundlichen Software, wie NEXUS und STORE, eine erfolgreiche Strategie, um Effizienz wiederherzustellen und ausgezeichnete Ergebnisse zu erzielen.

Die S4+P4-Linie bietet ein hohes Konfigurationspotenzial für kurze, feste Anordnungen und ohne Entladevorrichtungen zwischen der S4 und P4. Sie kann mit Vorrichtungen zum Entladen, Stapeln und Wenden von Teilen ausgestattet werden. Sie kann zusätzliche, zwischen der S4 und P4 positionierte Ladevorrichtungen sowie Roboterlösungen zur Stapelung der Teile nutzen. Sie kann verschiedene, vor- und nachgelagerte Arbeitsstationen für die Zuführung vom Coil sowie zum Polieren, Lackieren, Schweißen usw. integrieren. S4+P4 passt sich durch die hohe Konfigurierbarkeit problemlos an verschiedene Produktionsstrategien und Kontexte an.

The S4+P4 line offers high potential for configuration, which may be short, tight, without unloading devices between the S4 and P4. It may be equipped with devices for unloading, stacking and turning parts. It may exploit additional loading devices, positioned between the S4 and P4, and robotized solutions for stacking parts. It may include, upstream and downstream, different workstations for coil feeding, polishing, painting, welding etc. The high configurability of S4+P4 allows it to easily adapt to different production strategies and contexts.

Natürlich! Salvagnini war schon immer bestrebt, Lösungen mit geringer Umweltbelastung herzustellen, die dem Bedienpersonal maximale Sicherheit, eine ergonomische Handhabung und Ressourcenoptimierung garantieren.

- Reduzierter Energieverbrauch, indem nur hocheffiziente Komponenten verwendet werden.

- Begrenzter Druckluftverbrauch der Automatisierungen durch den Einsatz patentierter AVC-Technologie (Advanced Vacuum Control). Das Vakuum wird nur bei Bedarf erzeugt.

- Überwachung des Energieverbrauchs. Das ist der erste Schritt zu proaktiven Maßnahmen zur Optimierung und Reduzierung.

- Bestmögliche Materialnutzung und Vermeidung von Ausschuss, durch Einsatz adaptiver Technologien, firmeneigener Algorithmen, Überprüfung geschlossener Ketten und technische Lösungen, die Abfall effektiv reduzieren.

- Zeitoptimierung durch gleichzeitige und hauptzeitparallele Tätigkeiten.

- Verlängerte Lebensdauer. Zur Anpassung an neue Strategien oder neue Produktionsanforderungen kann jedes System im Laufe der Jahre geändert, aktualisiert oder erweitert werden.

- Recycling am Ende des Lebenszyklus. Jedes System besteht vor allem aus mechanischen Stahlteilen sowie umlaufenden Schutzzäunen aus Metall und ist mit wasserlöslichen Farben ohne organische Lösungsmittel oder schwermetallhaltige Farbstoffe lackiert.

- Sie optimiert die Nutzung der Fabrikfläche, indem sie die Produktivität pro m2 des beanspruchten Bodens maximiert.

- Mehrstufige Schulungen für Programmierung, Bedienung, Wartung oder Konstruktion, damit das System optimal genutzt wird.

- Breites Angebot digitaler Vernetzungslösungen zwischen den Maschinen, mit dem ERP der Fabrik oder dem IoT von Salvagnini, wodurch Fehler, Wartezeiten und Störungen eliminiert werden.

- Garantiert dem Bediener maximale Sicherheit durch Zertifizierung nach den strengsten Vorschriften.

- Einfach in der Anwendung und eine eigene Systemmanagement- und Programmiersoftware, die für jede einzelne Technologie optimiert ist.

- Maximale Nutzung des Systems aufgrund spezifischer Lösungen für jeden Anwendungsbereich.

Software

Die Industrie hat sich geändert: Flexibilität und Effizienz sind wesentliche Kriterien für die Handhabung von immer kleiner werdenden Losgrößen oder höhere Programmwechselraten. Dazu haben Entwicklungen in der Technologie auf gewisse Weise die Arbeitsauslastungen aus dem Gleichgewicht gebracht: Immer schneller werdende Systeme müssen von immer spezifischeren Maschinenprogrammen gesteuert werden, deren Erzeugung immer zeitaufwändiger wird. Daher wird Software immer wichtiger, um die Effizienz des Maschinenparks zu verbessern.

Salvagninis IoT-Lösung steigert die Gesamteffizienz der Linie. LINKS ermöglicht die Echtzeit-Überwachung der Maschinenleistung und liefert eine unabhängige Analyse.