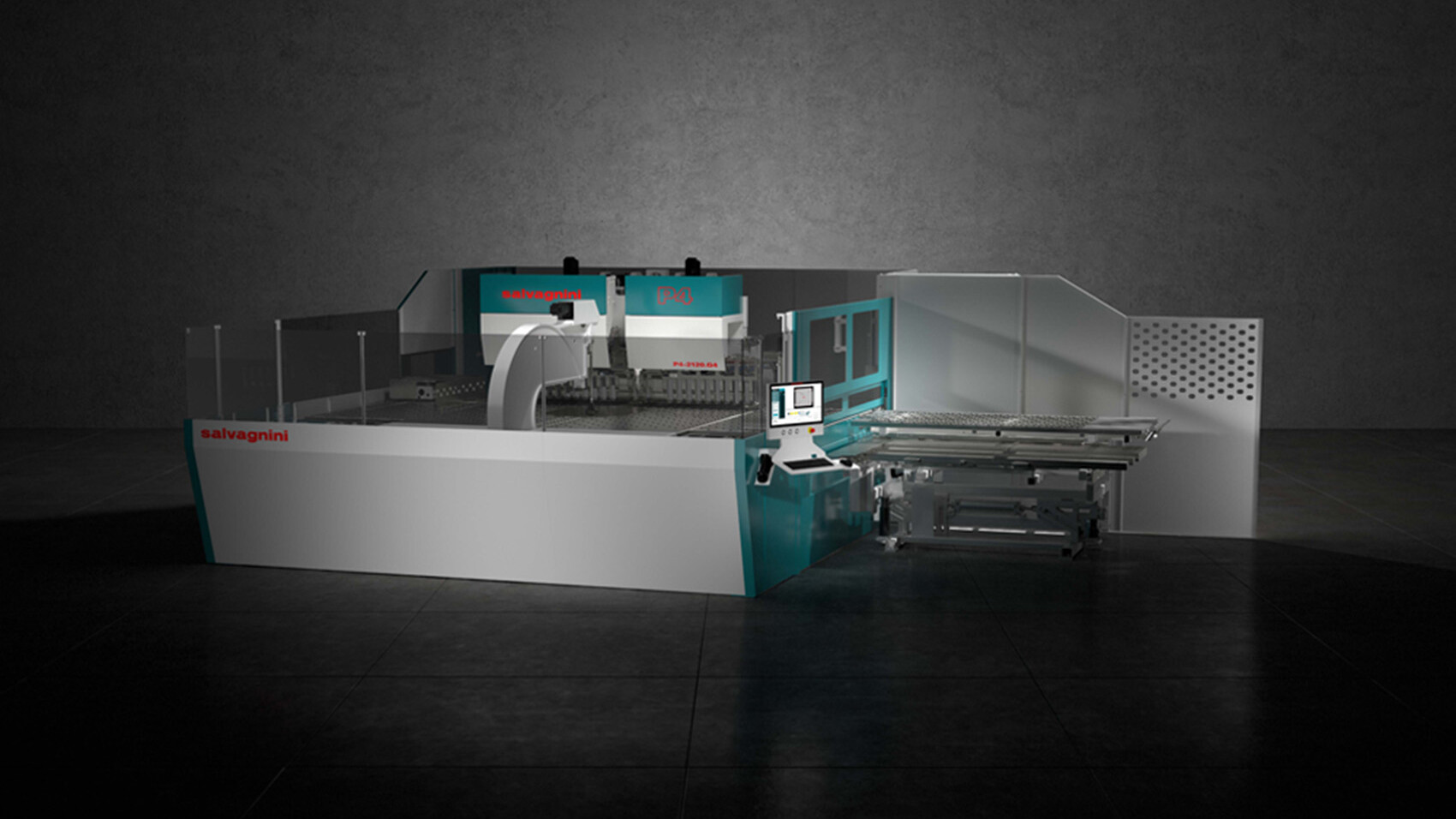

Ligne de production automatisée FMS

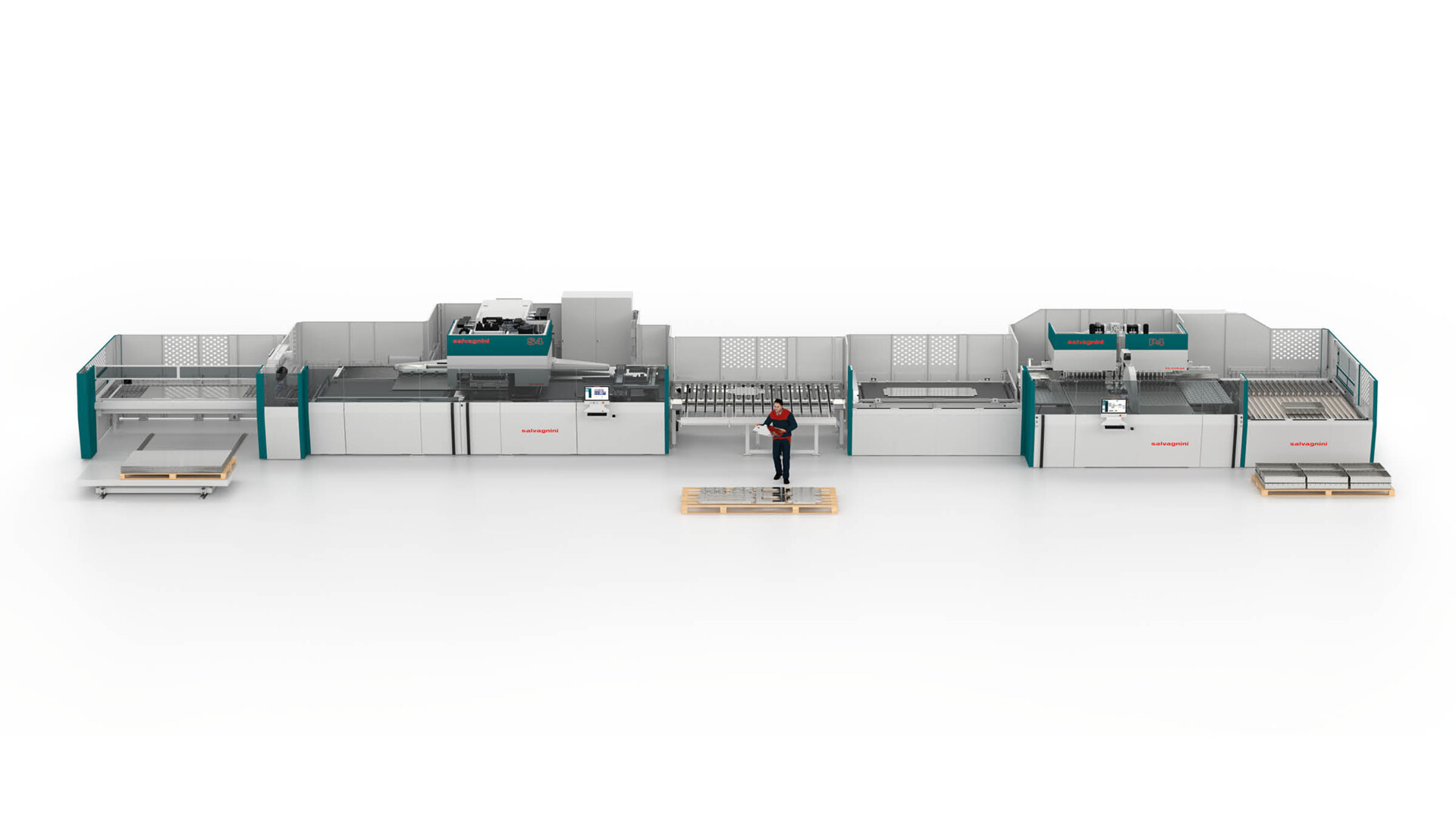

La ligne S4+P4 garantit une production continue de kits ou de lots unitaires et minimise les temps de cycle, les pièces semi-finies et la manipulation intermédiaire en éliminant les changements d'outils.

Travaux à flux rapide, 100 % garantis

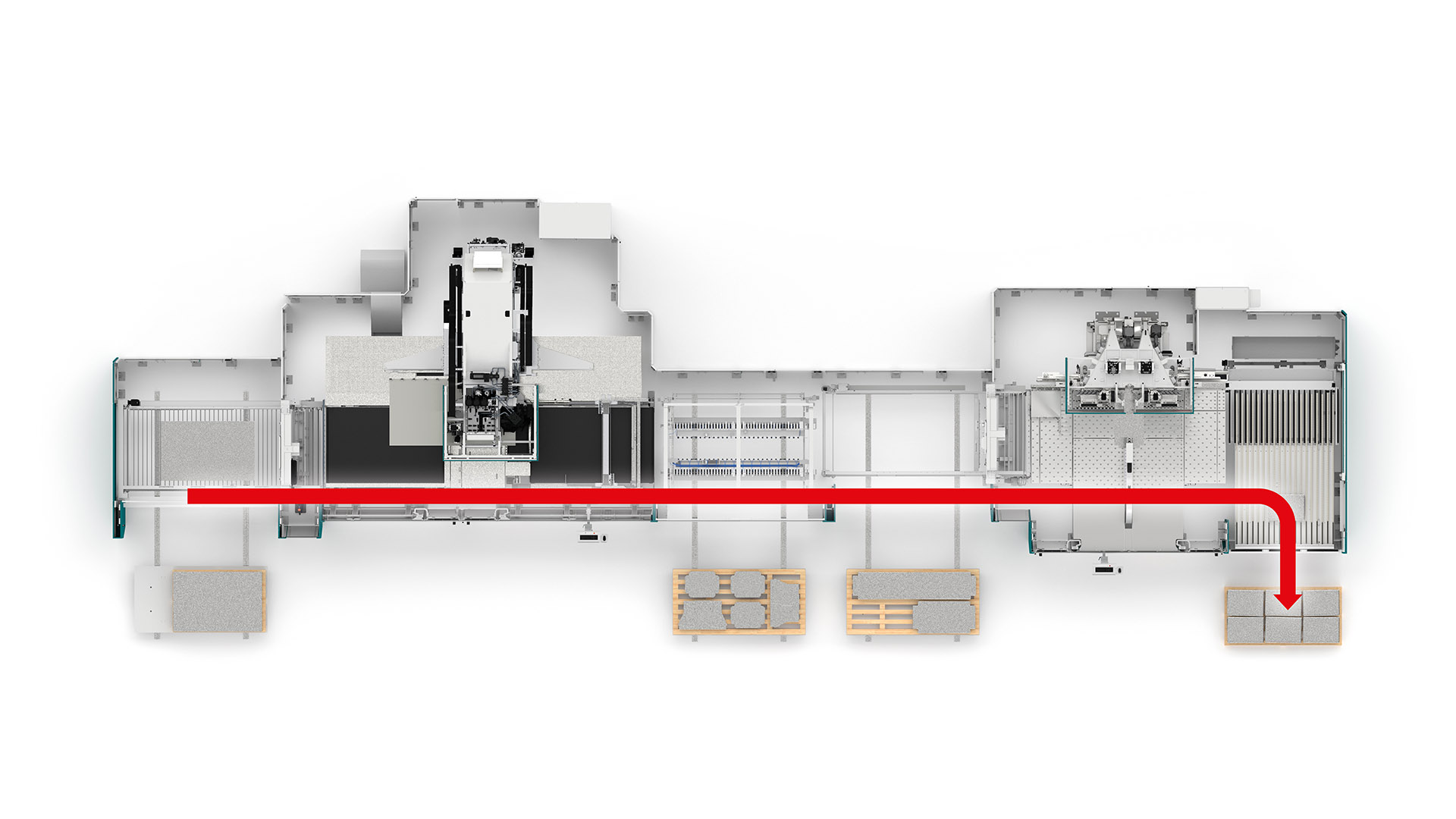

De la matière première au panneau plié, les pièces passent par tous les postes de travail en continu et en peu de temps, ce qui minimise les temps de passage et optimise les performances. L'intelligence de la ligne, qui connaît les temps de traitement et de passage des pièces et des machines, gère de manière autonome la disponibilité des stations et optimise le résultat en fonction du mode de production appliqué au flux traité.

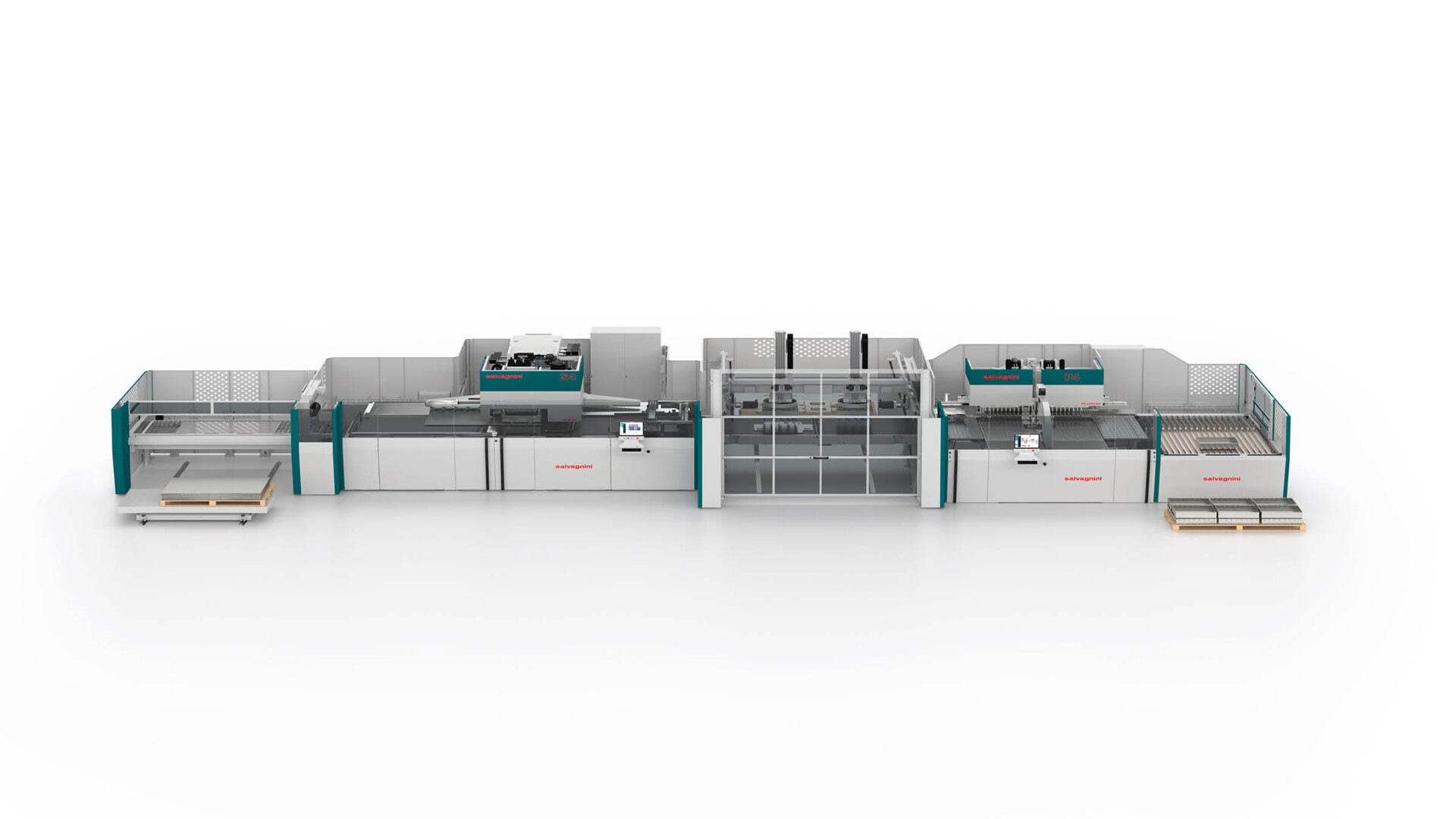

Aperçu du produit

La ligne S4+P4 fonctionne en mode entièrement automatique, du chargement de tôle au déchargement du panneau fini, sans intervention opérateur. En combinant automatisation, technologies adaptatives et logiciels avancés, elle assure une production sûre, lights-out, avec répétabilité, qualité et productivité.

S4+P4 garantit un flux continu et rapide, minimise les temps de traversée et élimine le WIP. Grâce à l’automatisation intégrée et à l’intelligence de ligne, elle assure un takt time élevé, des performances optimisées et une utilisation efficace des ressources, sans manutention intermédiaire.

La ligne prend en charge diverses stratégies — MTO, MTS, batch-one, lots moyens ou importants — en adaptant automatiquement flux, ressources et synchronisation des machines pour maximiser la productivité et réduire les gaspillages.

L’intelligence de ligne surveille et équilibre en continu les charges entre stations, gère de façon autonome disponibilités et buffer, optimise le flux et évite les goulets d’étranglement, pour que S4 et P4 travaillent au rendement maximal en toute condition.

Idéal pour des pièces très variables ou complexes : le système gère une production paramétrique, s’adapte aux dimensions, matériaux et schémas de nesting, et permet une production juste-à-temps en kits, avec des temps de réglage réduits et une grande flexibilité/précision.

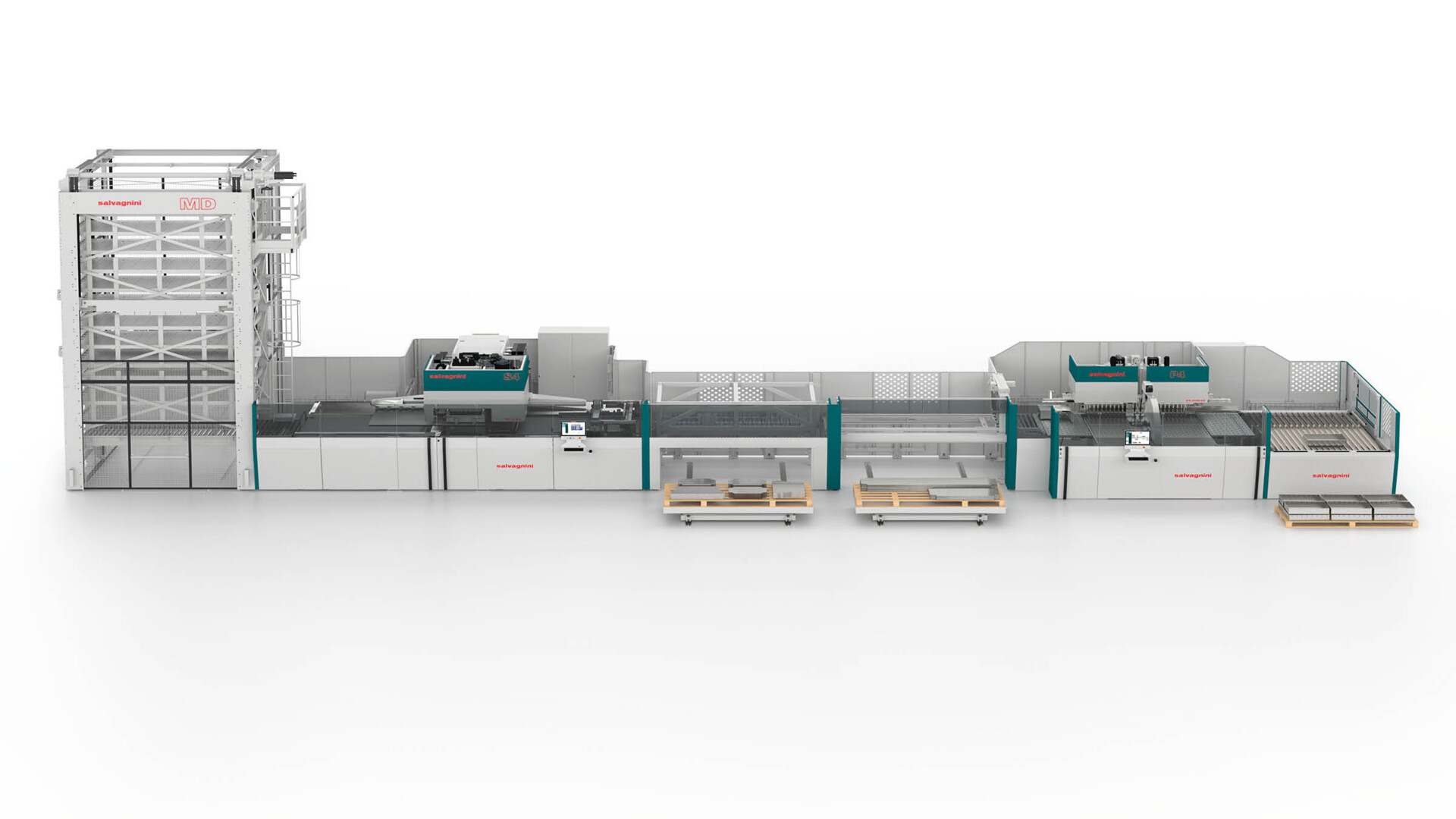

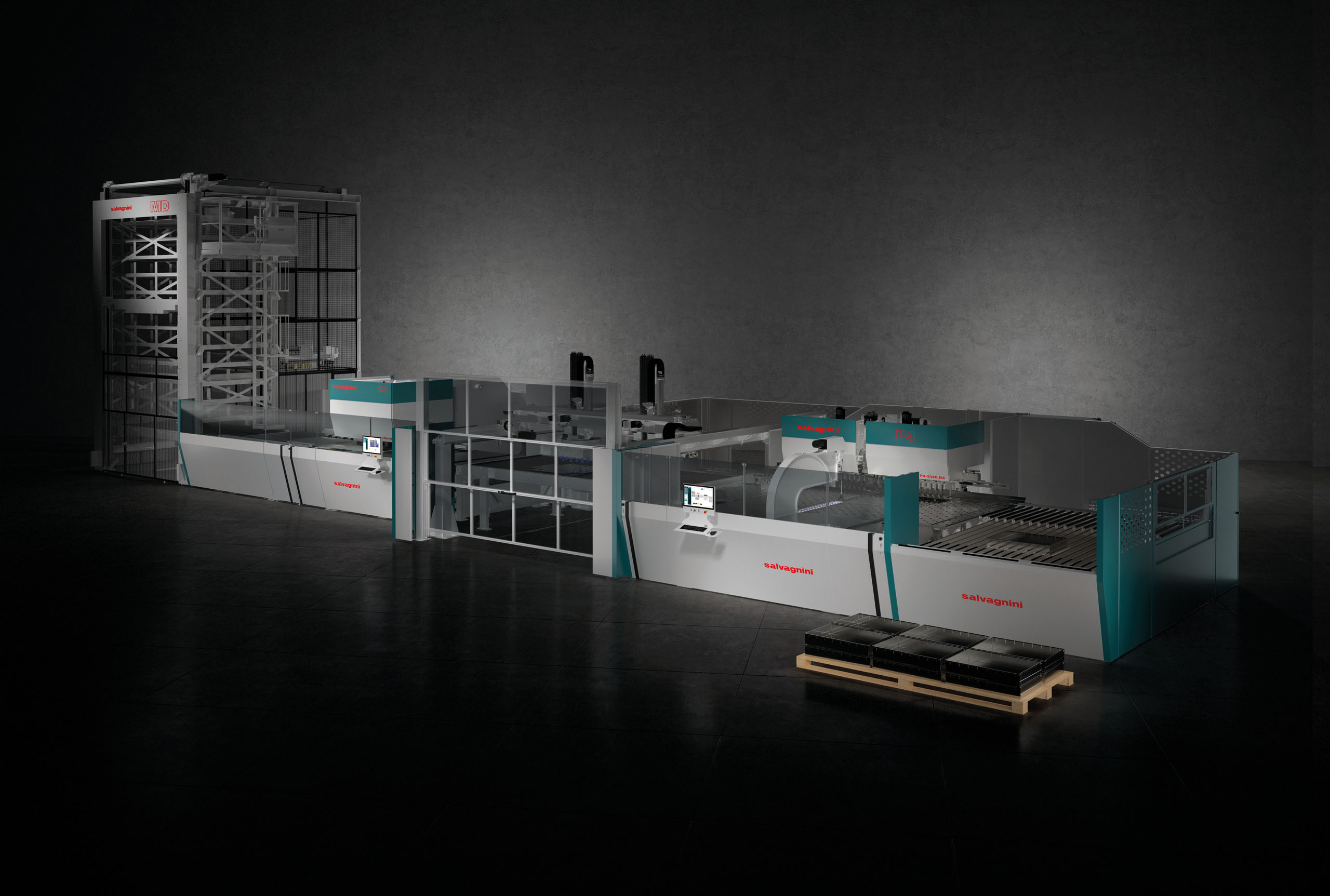

La ligne S4+P4 est hautement configurable, et intègre l’ensemble de la gamme d’automatismes Salvagnini. Les connexions de chargement, déchargement et de tri Salvagnini répondent à toutes les exigences d’automatisation: du fonctionnement autonome à l’intégration au sein de cellules flexibles ou d’usines entièrement automatisées.

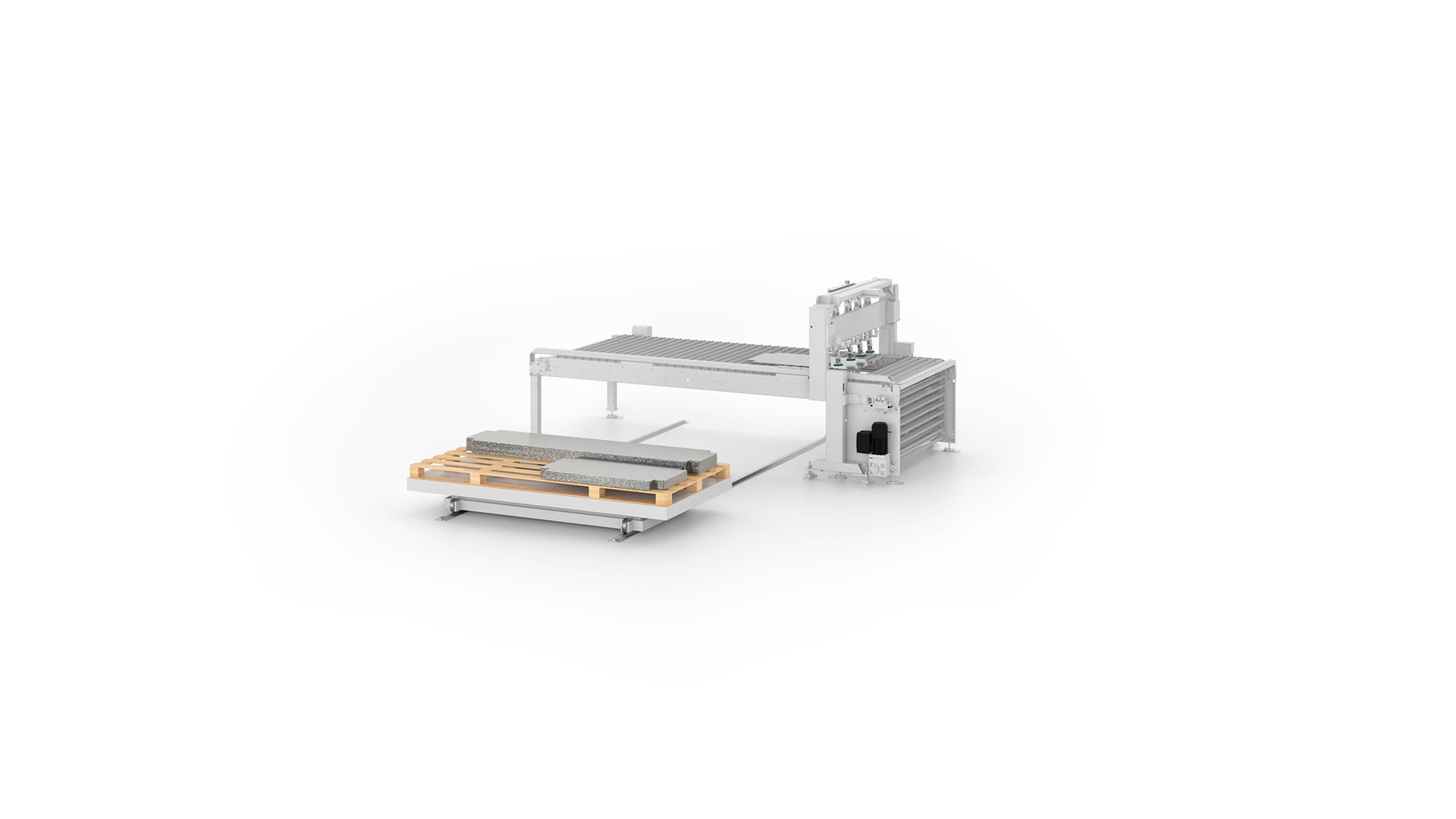

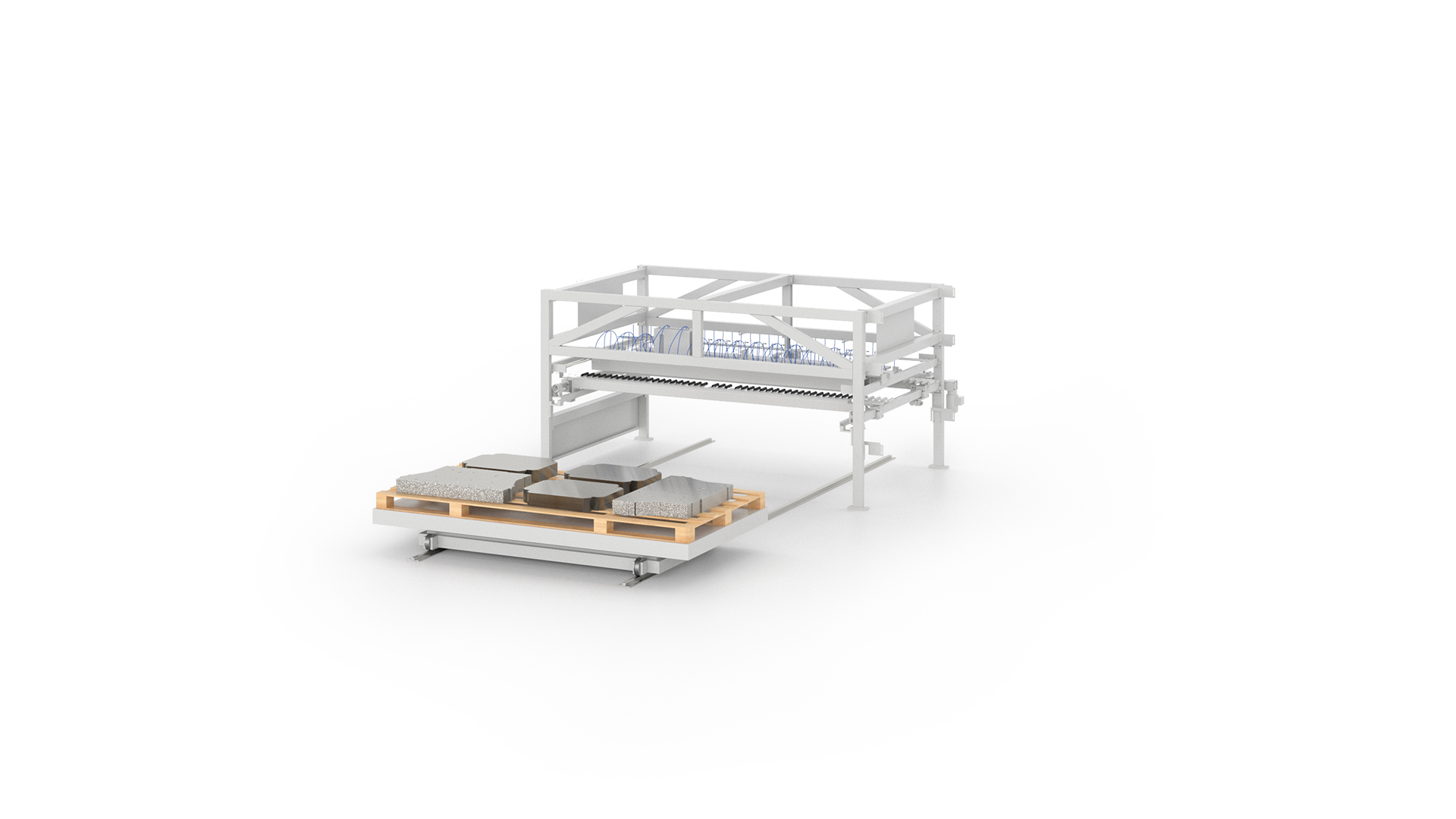

Systèmes d’alimentation

alvagnini fournit différents types de connexions d'alimentation: du convoyeur en ligne au désempileur automatique, du magasin automatique à tour unique au magasin à plateaux automatique multi-tour.

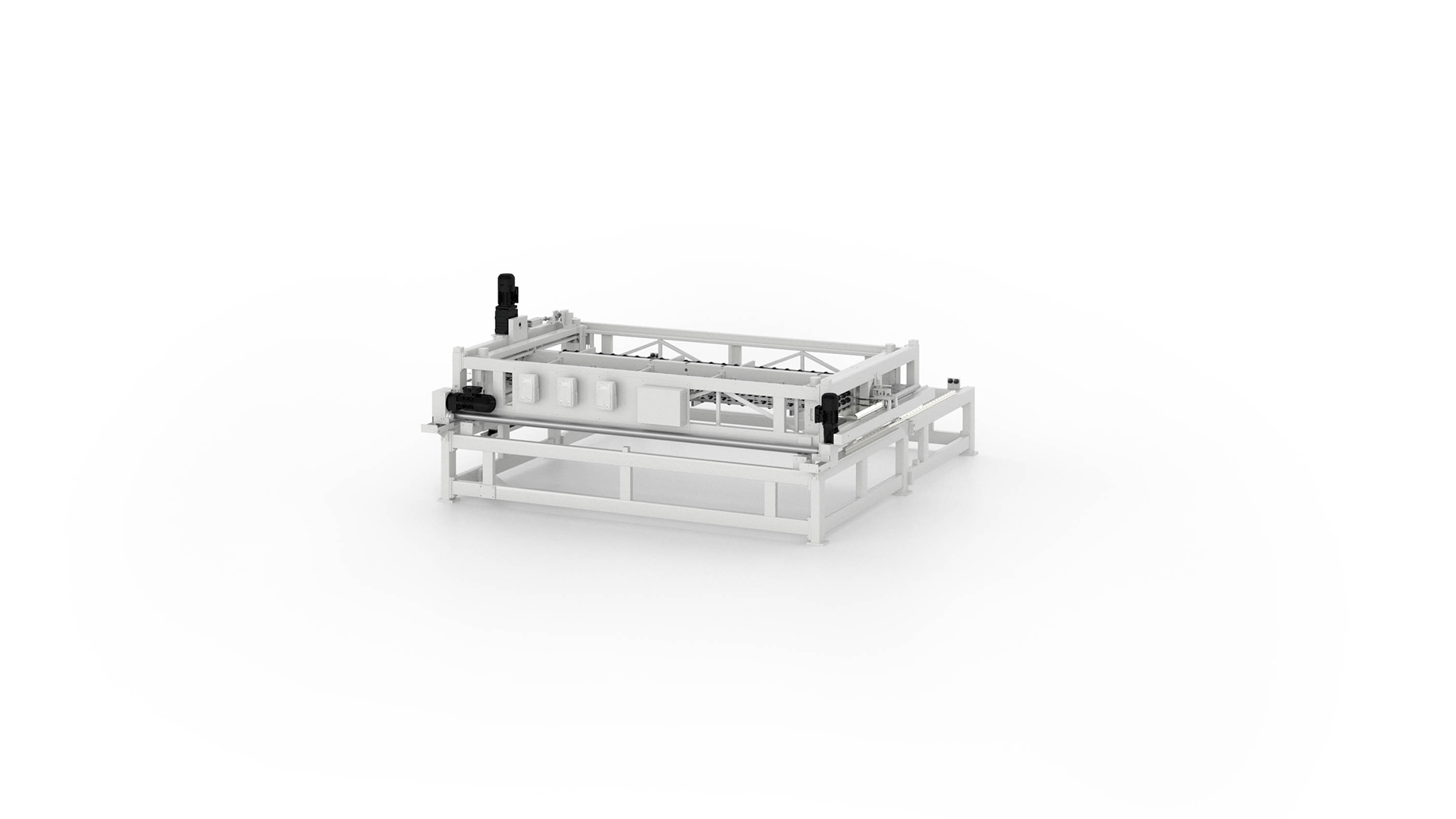

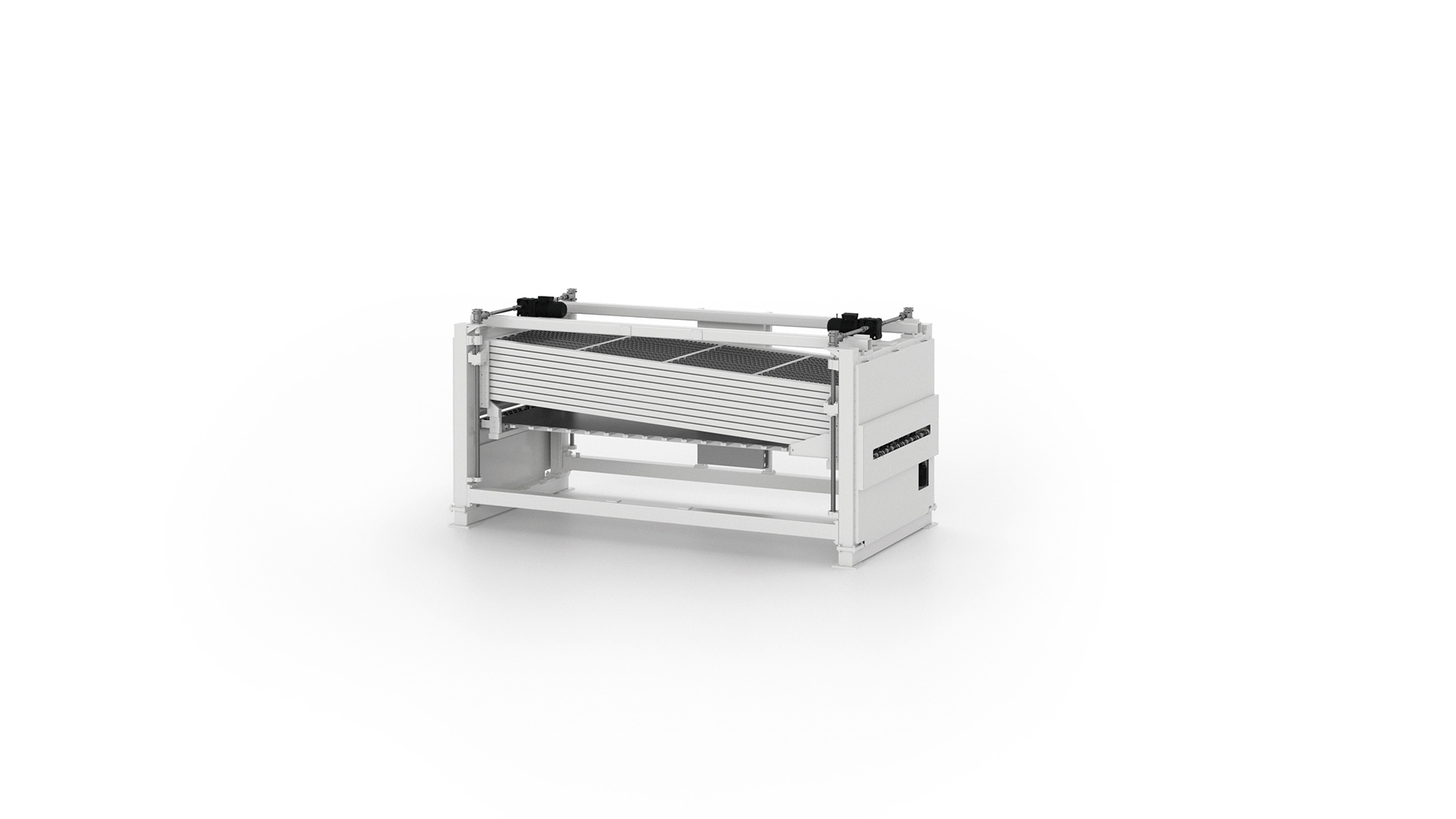

Systèmes de transfert

Les éléments de la ligne comprennent également des systèmes de transfert et de retournement de la tôle.

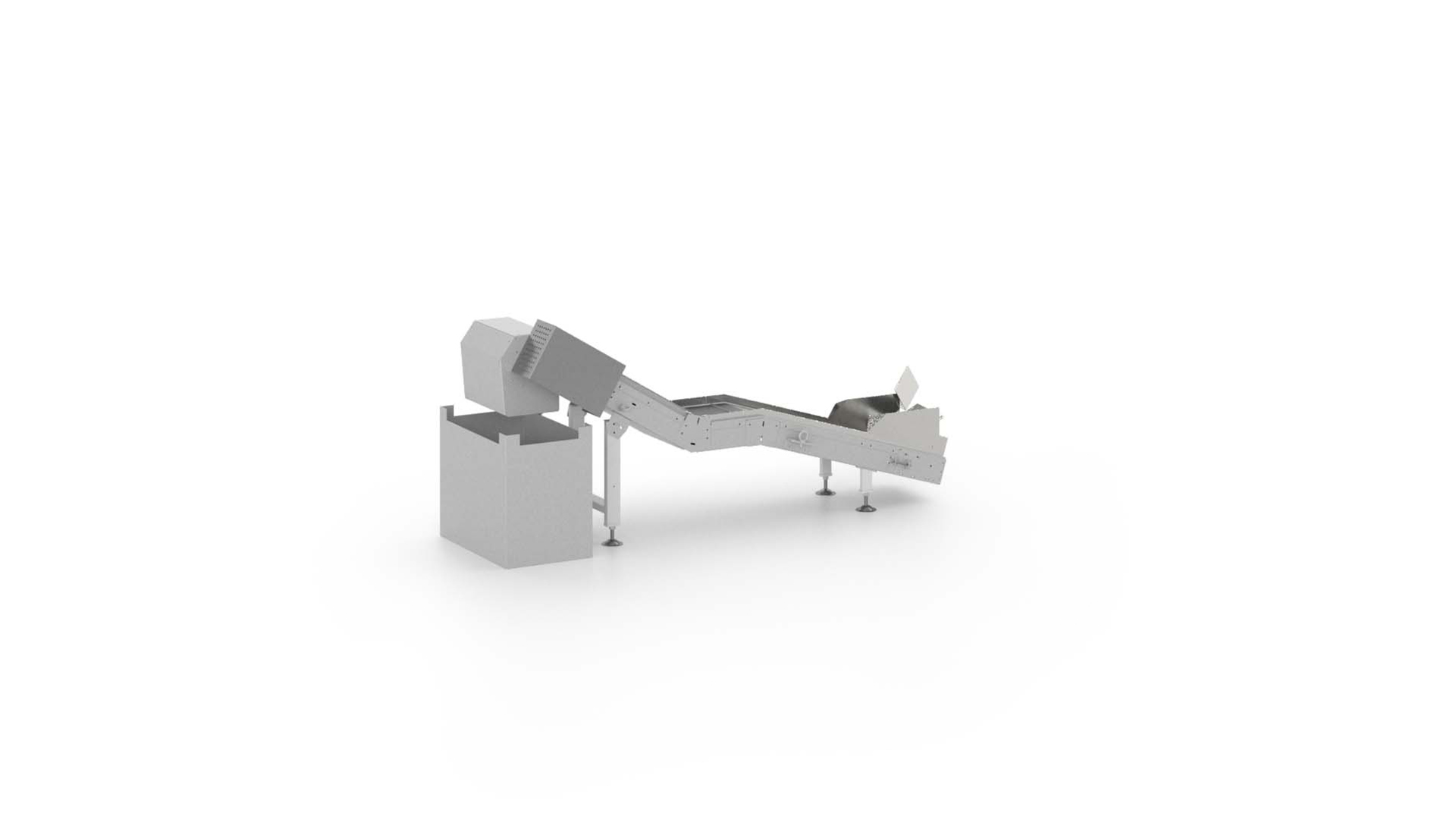

Dispositifs de chargement/déchargement

Les éléments poinçonnés et/ou cisaillés peuvent être automatiquement dirigés vers des caissons de récupération, des buffers, un ou plusieurs empileurs, des magasins intermédiaires ou directement vers des opérations en aval. Les pièces pliées peuvent être déchargées par différents dispositifs de déchargement manuels ou robotiques.

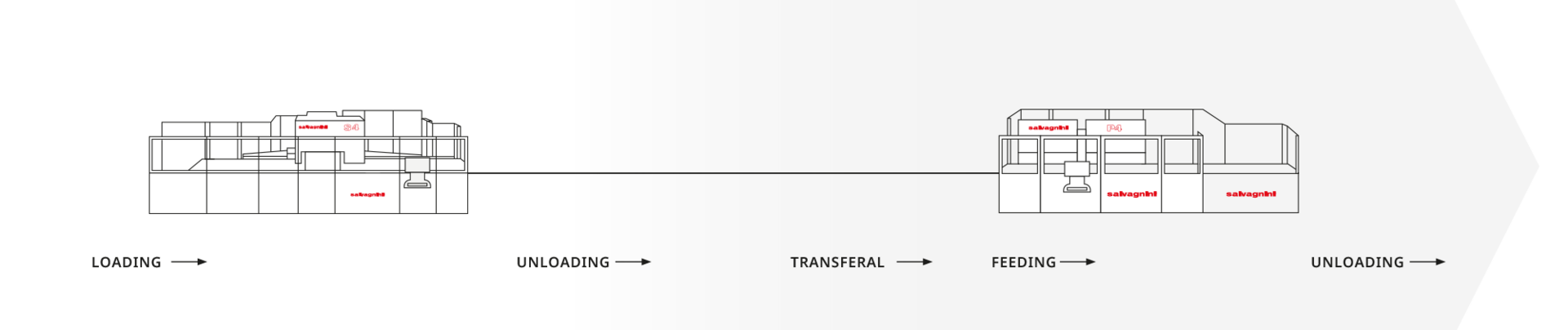

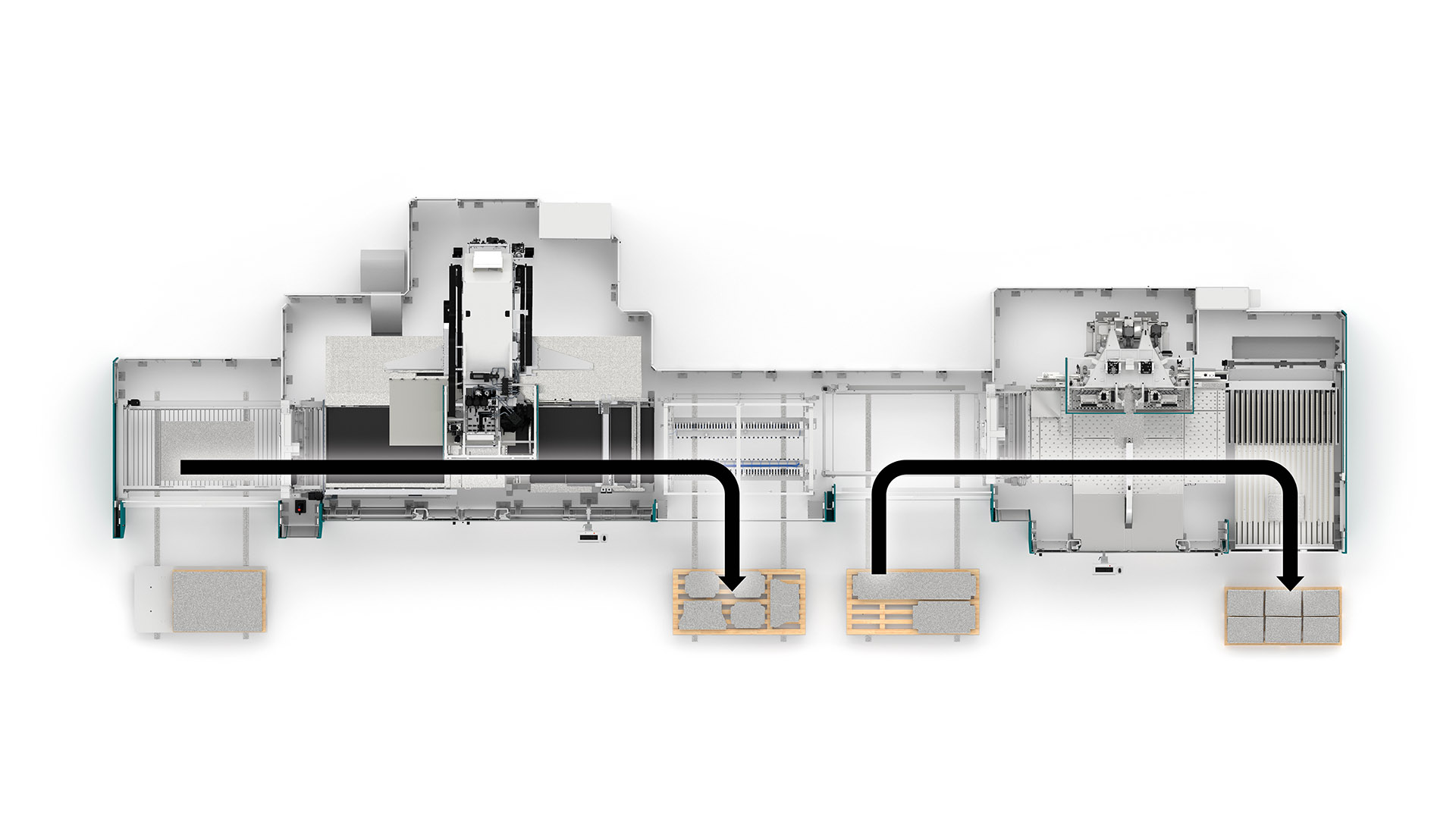

In line

C’est un flux de production direct, dans lequel le flan est chargé, poinçonné, séparé, transféré, plié et déchargé. Il s'agit d'une stratégie visant à produire, de la tôle brute à la pièce finie, ce dont on a besoin quand on en a besoin, de manière entièrement automatique et sans travaux en cours, conformément à la philosophie «lean».

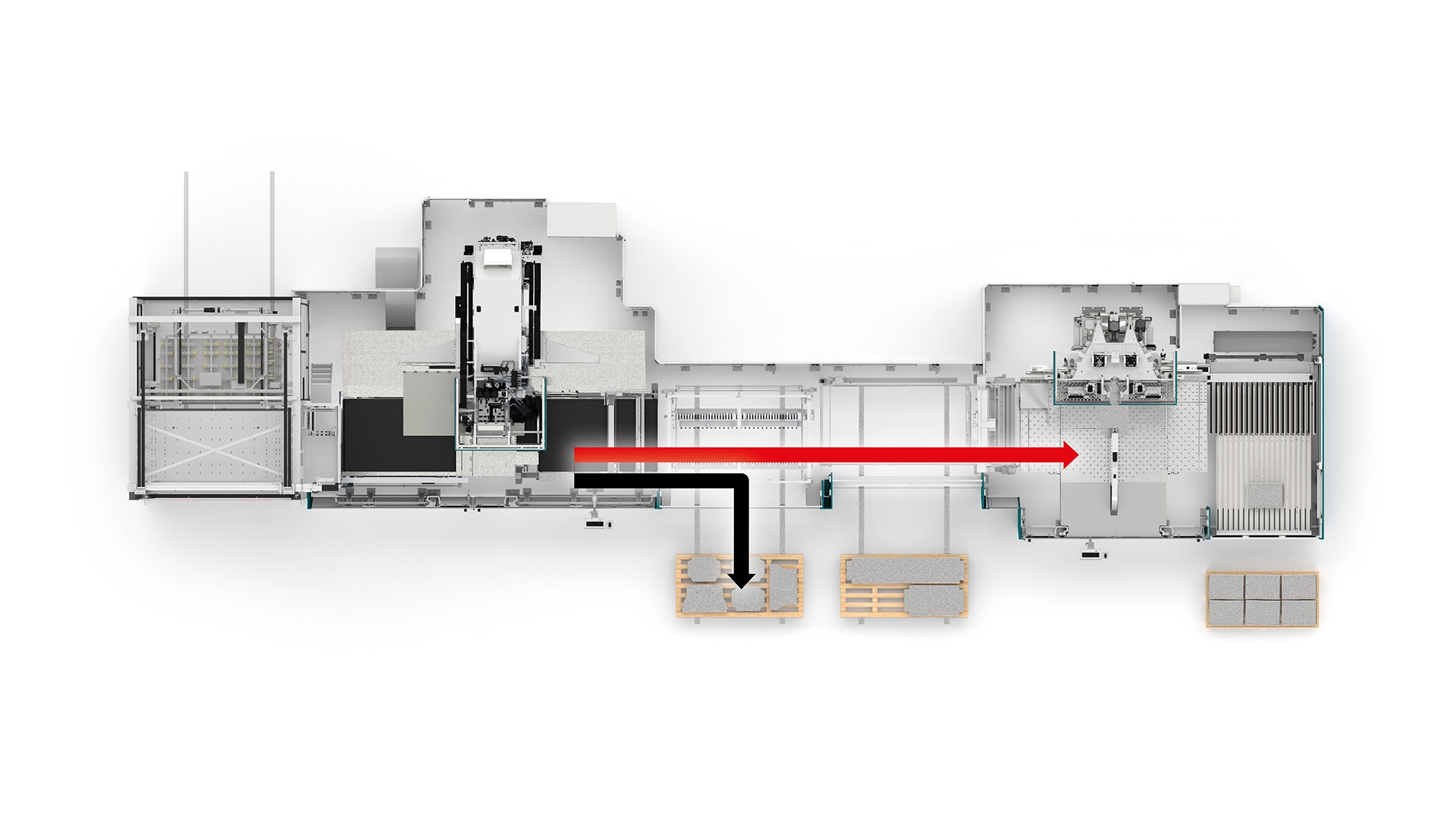

Standalone

S4 et P4 tournent en toute indépendance. La tôle est chargée sur la S4, poinçonnée, séparée et déchargée. De la même manière, les tôles peuvent être chargées sur la P4, pliées et déchargées. Cette méthode permet de doubler le potentiel de la ligne en mettant à disposition deux systèmes qui, lorsqu'ils ne sont pas synchronisés, fonctionnent comme des technologies différentes et indépendantes.

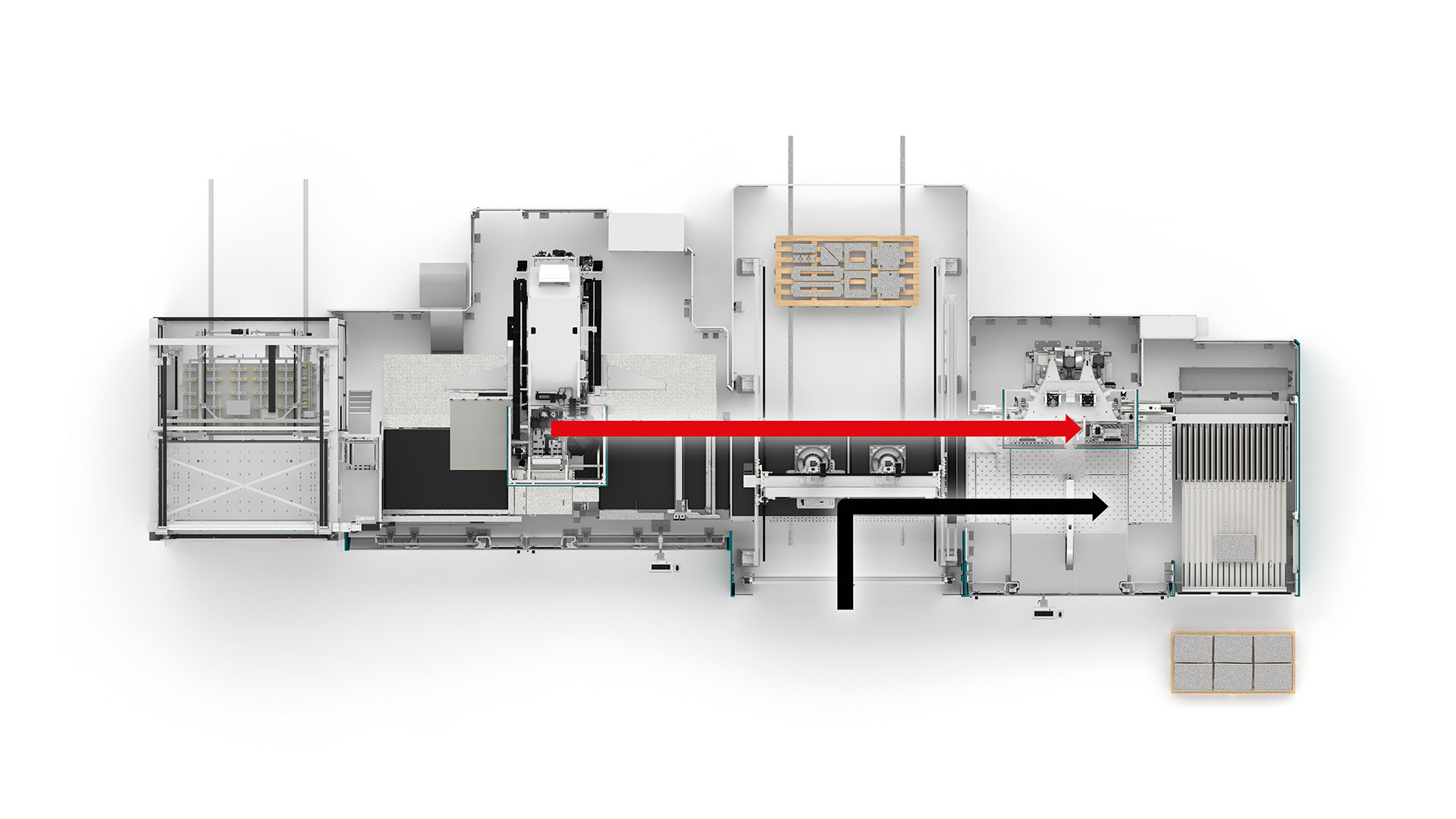

Stack

La stratégie du mode pile peut être utilisée pour maximiser la productivité de la S4. La S4 continue d'alimenter la P4 sans attendre que la P4 soit disponible pour les pièces suivantes: elle continue de poinçonner et de séparer les pièces, qui sont déchargées pour alimenter d'autres postes de travail et le magasin de pièces semi-finies. Dès que la P4 est à nouveau disponible, le système revient à la production en ligne et la S4 alimente à nouveau la panneauteuse.

Pack

La stratégie du mode paquet peut être utilisée pour maximiser la productivité de la P4. Si la P4 est disponible mais que la S4 n’a pas terminé ses tâches, le système est alimenté par PCD avec des pièces déjà coupées. Dès que la S4 est prête à envoyer une pièce à la P4, l'alimentation en paquet est automatiquement interrompue pour permettre à la pièce poinçonnée de passer pour être pliée.

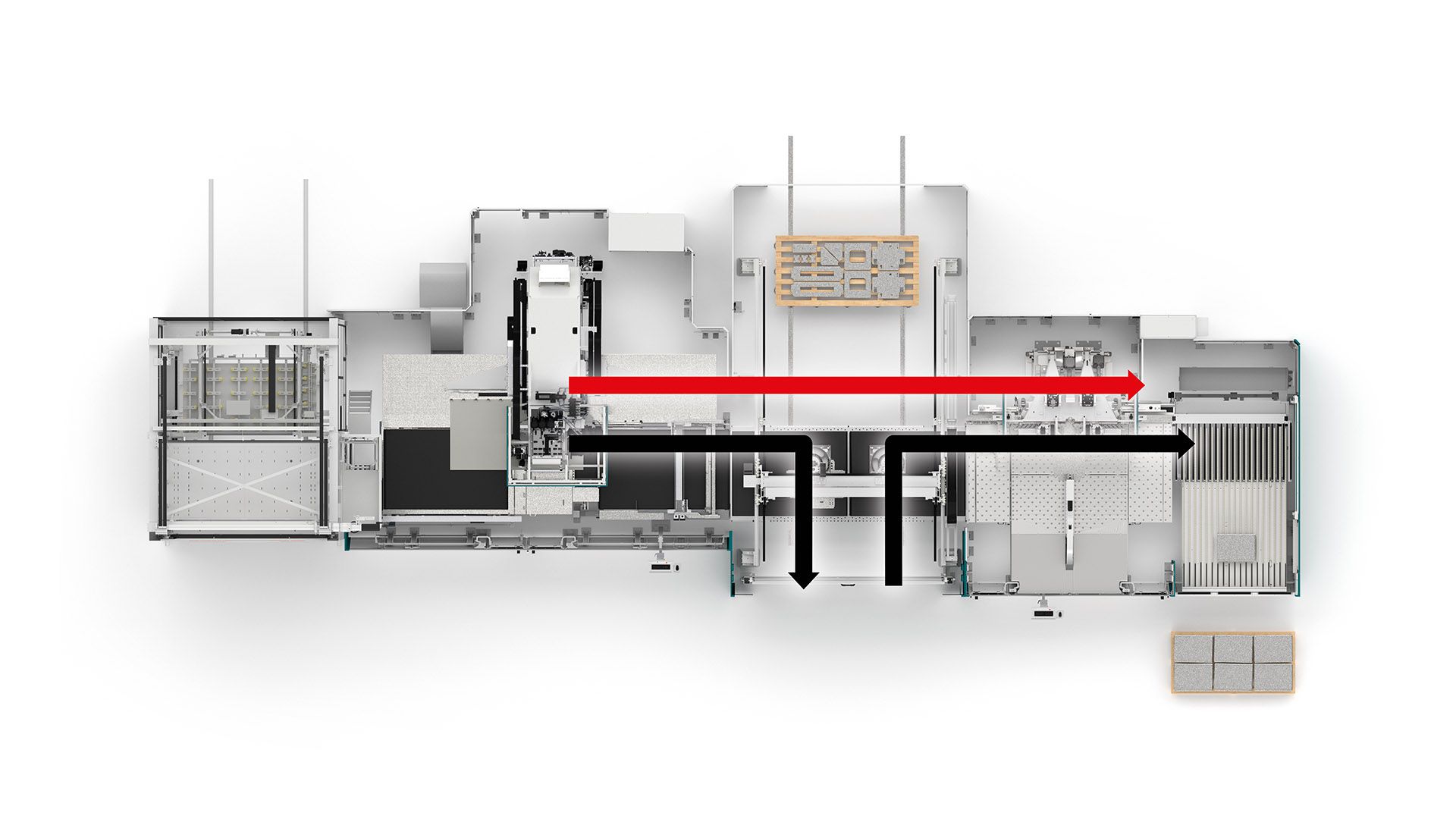

Dynamic

L'accumulation dynamique est utilisée pour assurer un système réellement indépendant en termes d'équilibrage. Le système est capable de décider de manière autonome ce qu'il doit faire: lorsque la P4 est occupée, les pièces arrivant de la S4 sont automatiquement stockées en position d'attente. Lorsque la P4 est disponible et que la S4 n'est pas en mesure de l'alimenter, les pièces en position d'attente sont automatiquement récupérées et produites. L'intelligence de la ligne gère automatiquement l'accumulation dynamique: elle optimise la productivité des deux machines sans ajouter de contraintes à la programmation de l’imbrication, en donnant la priorité aux travaux de la ligne, en optimisant un flux de travail spécifique pour faciliter d'autres opérations en aval de la ligne comme l'assemblage, par exemple. L’accumulation dynamique nécessite de placer le dispositif de tri automatique MCU entre la S4 et la P4.

Secteurs et configurations les plus

S4 | P4 | SMD | IA | MCU | ACP | PCD | RIP | SAP | |

| HVAC | ● | ● | ● |

|

| ● |

|

| ● |

| Portes | ● | ● | ● | ● |

| ● |

|

| ● |

| Industrie électrique | ● | ● | ● |

| ● |

|

| ● | ● |

| Ascenseurs/élévateurs | ● | ● | ● | ● |

| ● |

| ● | ● |

| Ho.Re.Ca. | ● | ● | ● | ● |

|

| ● | ● | ● |

| Construction | ● | ● | ● |

| ● |

| ● | ● | ● |

| Sous-traitance | ● | ● | ● |

| ● |

| ● | ● | ● |

| Meubles métalliques | ● | ● | ● |

| ● |

| ● | ● | ● |

Adopté par les industriels : leur retour d’expérience

Løgstrup | Danemark

Løgstrup, leader danois des tableaux électriques et des coffrets modulaires, a dynamisé sa production grâce à une ligne Salvagnini entièrement automatisée. Elle est également équipée de profileuses d’angles ACF, tandis que la S4+P4 assure une mise en forme précise et sans soudure tout en réduisant le travail manuel. L’automatisation complète et le logiciel OPS fluidifient les flux de production, permettant à Løgstrup de fournir des panneaux modulaires de haute qualité aux secteurs en forte croissance de l’électricité et de l’énergie verte.

MingYang Electric | Chine

MingYang New Energy, fabricant chinois de pointe dans l’équipement électrique intelligent, a renforcé sa production avec une ligne automatisée Salvagnini S4+P4. Ce FMS intelligent a réduit le nombre d’opérateurs de six à deux, amélioré l’utilisation des matières à près de 90 % et optimisé les flux pour plus d’efficacité. Grâce à une assistance fiable et un service rapide, MingYang a consolidé ses capacités tout en renforçant son engagement envers l’innovation et la satisfaction client.

Henke | Allemagne

Henke GmbH, spécialiste allemand de la transformation de la tôle, a élargi son savoir-faire avec une ligne Salvagnini S4+P4. Ce système entièrement automatisé allie grande vitesse et faibles coûts unitaires, permettant à Henke de produire des volumes plus importants en un temps réduit tout en améliorant son efficacité économique.

Wippro | Autriche

Wippro GmbH, spécialiste autrichien des escaliers escamotables, trappes de toit et portes en bois, fait confiance à la technologie Salvagnini depuis 1998. Sa ligne S4+P4, intégrée à une tour de stockage et à un robot d’empilage, permet de poinçonner, plier et trier les composants en totale autonomie. Ce système hautement flexible assure une production rentable en lots unitaires, renforçant efficacité et adaptabilité.

NAD | Émirats

NAD Group, fabricant de mobilier de premier plan aux Émirats arabes unis et en Turquie, a transformé sa production grâce à une ligne Salvagnini S4+P4. Ce FMS a rationalisé les processus, permettant la livraison en 24 h de commandes sur mesure et augmentant significativement l’efficacité. Avec le soutien de la technologie avancée et du service fiable de Salvagnini, NAD Group a consolidé sa compétitivité et se prépare à une croissance durable.

Pramac | Espagne

Pramac Ibérica, fabricant espagnol de groupes électrogènes, a renforcé sa production avec une ligne entièrement automatisée Salvagnini S4+P4. Ce FMS a accru flexibilité, précision et sécurité tout en réduisant coûts et délais. Résultat : Pramac Ibérica produit désormais 15 % plus vite et a augmenté sa capacité de 40 %.

Système intelligent, qualité constante.

Pratiquement tout ce que vous avez toujours voulu savoir sur la ligne S4+P4, expliqué avec clarté.

C'est la solution OEM idéale pour des produits très variables, paramétriques ou de forme non élémentaire. Elle garantit la production continue de kits et de lots, quelle que soit leur taille, en minimisant les temps de cycle, les pièces semi-finies et les manipulations intermédiaires.

Son efficacité grâce à une configuration entièrement intégrée de la S4 à la P4 par rapport à une configuration traditionnelle, avec des stations de poinçonnage, de découpe et de pliage indépendantes. La ligne S4+P4 augmente la flexibilité et maximise la capacité de production. Elle réduit considérablement les pièces semi-finies et les manipulations intermédiaires, tout en éliminant la nécessité d'un réoutillage.

La ligne assure un contrôle total de la planification de la production. Elle garantit des temps de préparation déterminés, des temps de passage rapides, des travaux très précis et répétitifs, le traitement de différents matériaux et pièces en séquence, sans temps d'arrêt de la machine.

Salvagnini fournit une large gamme de services pour garantir la pérennité de l’efficacité de la ligne S4+P4, en assurant une fiabilité et une productivité maximales. La gamme de services comprend des formations à plusieurs niveaux pour la programmation, l'utilisation et l'entretien des systèmes installés et l'exploitation optimale de leur potentiel, des contrats de maintenance qui garantissent une efficacité et une fiabilité maximales de vos équipements, mais aussi des services avancés comprenant l'analyse des données et l'optimisation des flux de production à l'aide des instruments numériques les plus modernes.

La capacité de production correspond à la somme du travail et des pertes. Plus l'automatisation réduit, voire élimine complètement les activités redondantes à faible valeur ajoutée en amont et en aval des systèmes individuels, avec des fonctions de préparation, d'alimentation et de connexion, plus elle est rentable. Au fil des années, les systèmes automatiques de poinçonnage et de panneautage des panneaux sont devenus extrêmement rapides et productifs : le problème de l'efficacité touche à présent les étapes de chargement et de déchargement qui se transforment, de plus en plus souvent, en véritables goulets d'étranglement. Dans des contextes de production à faibles volumes et à changements de production rapides, l'association de dispositifs de chargement/déchargement automatiques et de logiciels intuitifs et faciles à utiliser, comme NEXUS et STORE, est une stratégie gagnante pour récupérer de l'efficacité et obtenir d'excellents résultats.

La ligne S4+P4 offre un grand potentiel de configuration, qui peut être compacte et dépourvue de dispositifs de déchargement entre la S4 et la P4. Elle peut être équipée de dispositifs de déchargement, d'empilage et de retournement des pièces. Elle peut exploiter des dispositifs de chargement supplémentaires, positionnés entre la S4.G4 et la P4.G4, et des solutions robotisées pour l'empilage des pièces. Elle peut inclure, en amont et en aval, différents postes de travail pour l'alimentation en bobines, le polissage, la peinture, la soudure, etc. La grande configurabilité de la S4+P4 lui permet de s'adapter facilement à différents contextes et stratégies de production.

Bien sûr ! Salvagnini s’est toujours efforcée de produire des systèmes avec un faible impact environnemental, garantissant la plus grande sécurité de l’opérateur, une utilisation ergonomique et une optimisation des ressources.

- Consommation énergétique réduite en utilisant uniquement des composants à haut rendement.

- Consommation d’air comprimé limitée par des automatismes fonctionnant avec une technologie AVC brevetée. Le vide n’est produit qu’en cas de nécessité.

- Contrôle de la consommation. C’est la première étape pour œuvrer de façon proactive à son optimisation et son réduction.

- Une utilisation optimale des matériaux et l'absence de déchets, en exploitant des technologies adaptatives, des algorithmes exclusifs, des contrôles de la chaîne de production et des solutions technologiques qui limitent efficacement les chutes.

- Un calendrier optimisé, avec des activités se déroulant en parallèle et en temps masqué.

- Une plus grande longévité. Chaque système peut être modifié, mis à jour ou étendu au fil des ans, en s'adaptant à de nouvelles stratégies ou à de nouveaux besoins de production.

- Recyclable en fin de vie. Chaque système est constitué avant tout de pièces mécaniques en acier et de protections périmétriques métalliques, peintes à l'eau sans solvant organique ni colorant contenant des métaux lourds.

- Une optimisation de l'espace de l'usine, maximisant la productivité par m2 de surface utilisée.

- Une formation à plusieurs niveaux en matière de programmation, d'utilisation, de maintenance ou de conception pour une excellente utilisation du système.

- Large gamme de systèmes d'interconnexions numériques entre les machines, avec l'ERP de l'usine et l'IoT Salvagnini, éliminant les erreurs, les temps d'attente et les dysfonctionnements.

- La garantie d'une sécurité maximale pour l'opérateur, certifiée par les réglementations les plus strictes.

- Une simplicité d'utilisation et un logiciel propriétaire de gestion et de programmation du système, optimisé pour chaque technologie spécifique.

- Utilisation maximale du système basée sur des solutions spécifiques pour chaque domaine d'application.

Logiciel

L'industrie a changé: la flexibilité et l’efficacité sont des exigences fondamentales pour la gestion accrue de plus petits lots ou le changement rapide des références de pièces. Les développements technologiques ont en quelque sorte bouleversé l’équilibre entre les charges de travail, avec des systèmes de plus en plus rapides qui demandent cependant à être guidés par des programmes machine à la spécificité accrue et dont l’élaboration prend de plus en plus de temps. C’est pourquoi le logiciel revêt une importance croissante pour améliorer le rendement de l’équipement.

LINKS, solution IoT de Salvagnini, augmente le rendement global de la ligne. LINKS permet une surveillance en temps réel des performances de la machine et une analyse indépendante.