Caso studio

Officine Tironi: sempre pronti a innovare, anche se stessi!

In quattro anni di attività Officine Tironi è cresciuta a ritmi elevatissimi, riuscendo a incrementare e ottimizzare la propria produzione di box elettrici per trasformatori grazie a soluzioni tecnologiche Salvagnini ad alto impatto: dalla rivoluzione di L5 per il taglio laser in aria compressa fino al completo ripensamento del ciclo produttivo per sfruttare al massimo le prestazioni e le automazioni di un impianto di pannellatura P4.

Sempre pronti a innovare, anche se stessi!

Highlights

- Officine Tironi

Officine Tironi nasce nel 2021 per iniziativa di Nicola Tironi, forte di una lunga esperienza maturata nell’azienda di famiglia, Carpenteria Tironi. Con una presenza ormai consolidata nell’ambito dell’industria meccanica della Bergamasca, Officine Tironi si distingue come partner affidabile ed altamente professionale per offrire servizi di progettazione, realizzazione, lavorazione e manutenzione di strutture di carpenteria metallica sia leggera che pesante. Oggi, Officine Tironi si estende su 10.000 metri quadrati coperti e impiega 60 persone, con un fatturato che nel 2024 ha raggiunto i 7 milioni di euro. - Il contesto

Officine Tironi opera in due principali segmenti produttivi: la realizzazione di box elettrici per trasformatori, cioè casse in lamiera di basso spessore, e la carpenteria per macchinari industriali. La produzione di box elettrici è cresciuta rapidamente: dai 20-30 box mensili di quattro anni fa, oggi l’azienda è in grado di produrne circa 140 al mese, con una domanda in continuo aumento. Parallelamente, Officine Tironi mantiene una forte presenza nel settore della carpenteria industriale, realizzando strutture per il settore alimentare, Oil & Gas e altre applicazioni industriali. Un aspetto chiave del successo di Officine Tironi è la costante attenzione ai dettagli tecnici e alla qualità del prodotto. - Il progetto

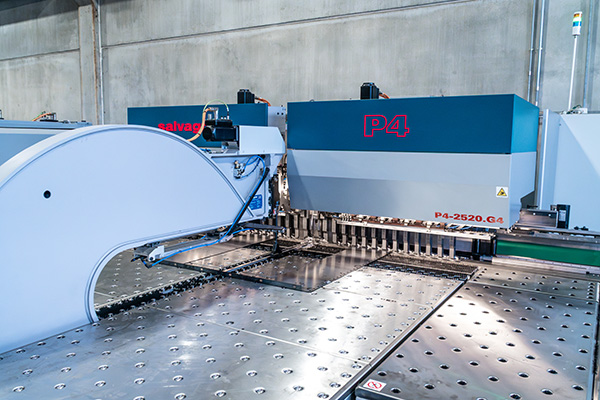

L’arrivo del sistema di taglio laser fibra Salvagnini L5 da 6 kW ha significato per Officine Tironi l’inizio di un radicale cambio tecnologico visto che la macchina Salvagnini, grazie all’opzione ACUT, consente di tagliare con aria compressa opportunamente trattata. Così facendo, l'azienda ottiene lo stesso risultato del taglio in azoto, azzerando però i costi legati ai gas. In termini di volumi lavorati il passaggio è stato radicale: oggi l’azienda bergamasca taglia circa il 90% delle lamiere in aria compressa e non ha nessuna intenzione di tornare indietro. Inoltre, l'azienda ha implementato sistemi di programmazione avanzati, con un’integrazione di Industria 4.0 che permette la gestione e programmazione delle macchine direttamente dall’ufficio tecnico. Gli investimenti in automazione hanno reso possibile un’organizzazione del lavoro su più turni, con due turni presidiati e un terzo turno senza presidio, in cui gli impianti operano in autonomia. Un altro investimento mirato è stato l’installazione, a fine 2024, di una pannellatrice P4-2520 Salvagnini con utensili CLA per la realizzazione di alette rivolte verso l’alto o il basso e opzione CUT per il taglio automatico e sequenziale dei profili tramite cesoia. Un investimento che non si è limitato all’acquisto di un macchinario, ma che ha portato a una completa ridefinizione del processo produttivo, con vantaggi tangibili sia in termini di qualità del prodotto che di ottimizzazione delle risorse. Un'introduzione, quella di P4-2520, che non è stata un’operazione improvvisata, ma il risultato di un approfondito studio di fattibilità realizzato in collaborazione con il team di Salvagnini. - I risultati

"Se Officine Tironi avesse continuato a tagliare in azoto senza automazioni – conferma Nicola Tironi - avrebbe comunque raggiunto i 140 box al mese, ma con minori margini e meno potenziale concorrenziale sul mercato”. Allo stesso tempo, l’introduzione della pannellatrice Salvagnini, ha rivoluzionato il modo di lavorare così come la qualità del prodotto realizzato. Tra i benefici più evidenti, la drastica riduzione dei tempi di piegatura: oltre l’80%!