Caso studio

Prodotti su misura, ma standardizzati!

Testo per gentile concessione di F. Cavaliere e S. Raimondi/Tecnolamiera

Con la sua logica produttiva mirata a una razionalizzazione della produzione, CO.IM.A. è riuscita a ottimizzare i processi e a conquistare anche il mercato estero offrendo soluzioni affidabili con tempi di consegna ridotti e lasciando un’impronta del tutto nuova nel mercato dei sistemi di aspirazione. Un innovativo FMS targato Salvagnini è il cuore tecnologico attorno al quale ruota tutto il processo produttivo aziendale.

Prodotti su misura, ma standardizzati!

Highlights

- CO.IM.A.

CO.IM.A. progetta e costruisce impianti di aspirazione e filtraggio a Fano, con una base clienti che va dall’artigiano alle aziende siderurgiche e con richieste anche dall’estero, offrendo soluzioni complete chiavi in mano. L'azienda si è data un’organizzazione sempre più industriale. "Siamo in grado di offrire un servizio completo e consegne veloci," dice Riccardo Ambrosini, Operations Manager. - La sfida

Una gamma molto ampia comportava un’elevatissima personalizzazione, repentini cambi di prodotto e tempi di attraversamento della commessa troppo alti. Il ciclo di lavorazione lamiera era necessario ma poco efficiente e costoso, perché troppo elaborato e capace di assorbire cinque-sei persone. "Sapevamo di dover andare verso un flusso unico, continuo, dal taglio laser alla piegatura, ma non volevamo un sistema troppo rigido che ci vincolasse a quantitativi minimi," dice ancora Ambrosini. - La soluzione

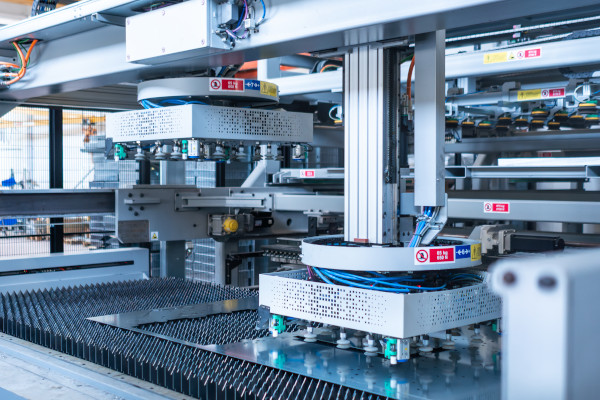

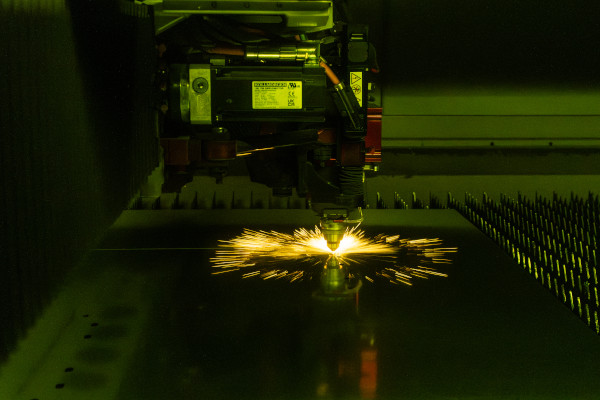

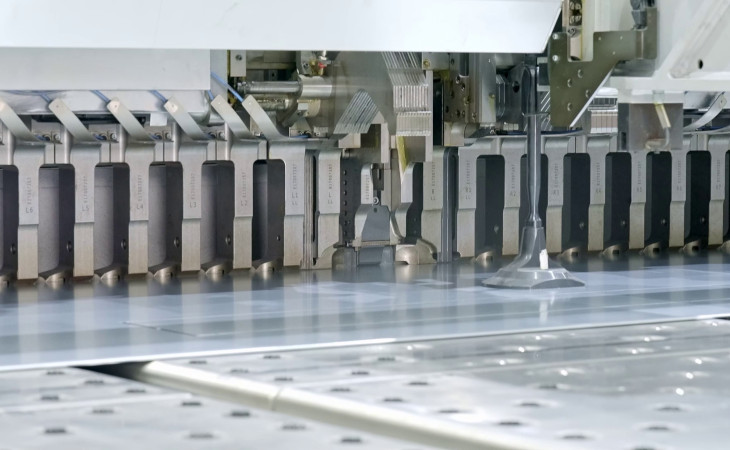

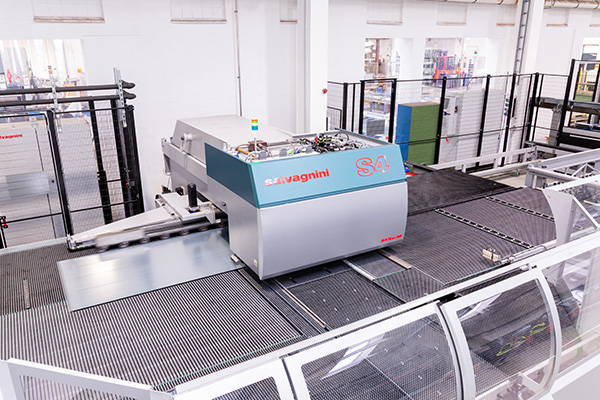

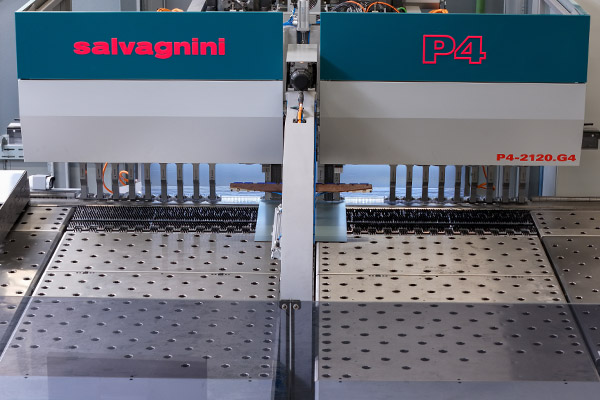

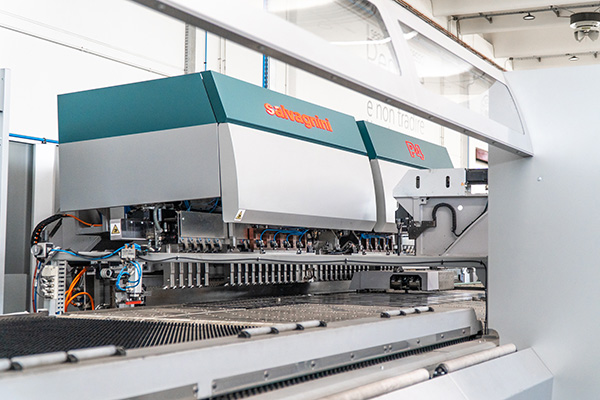

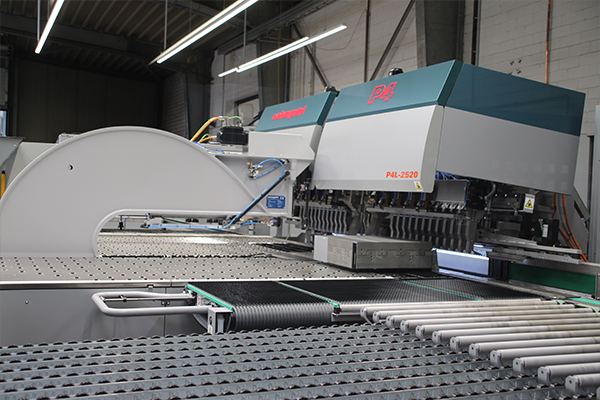

Per supportare la standardizzazione e una logica produttiva a kit, CO.IM.A. ha scelto un sistema di produzione flessibile FMS Salvagnini: laser L5 con magazzino LTWS e dispositivo di sorting automatico MCU, pannellatrice P4 e pressa piegatrice B3. Dopo il taglio MCU separa i pezzi e li instrada verso la pannellatrice o li impila in baia di scarico con un layout personalizzato per superare il vincolo di spazi ridotti. B3 non è fisicamente connessa alla linea, ma entra nel flusso tramite P-PB-CXN che automatizza il caricamento del programma, aumentando la produttività e riducendo il rischio di errore. - I risultati

La pannellatrice P4 ha reso l’attrezzaggio rapido e ha abilitato la produzione per moduli/kit, fornendo materiale nella corretta sequenza di montaggio: un vantaggio decisivo per impianti voluminosi che non possono essere pre-assemblati in azienda. La proposta Salvagnini ha razionalizzato la produzione e velocizzato anche aspetti burocratici come la packing list. La suite software integrata ha permesso di realizzare la programmazione direttamente in ufficio, trasformando CO.IM.A. in una fabbrica digitale certificata 4.0.