Caso studio

L’integrazione produttiva eleva la mobilità verticale

Testo per gentile concessione di A. Ariu e G. Mazzola/Lamiera

KONE innova la produzione di ascensori in Italia grazie all’adozione di performanti tecnologie Salvagnini. Una sinergia storica, che ottimizza i flussi operativi e riduce i tempi di lavorazione nella realizzazione di cabine e porte.

L’integrazione produttiva eleva la mobilità verticale

Highlights

- KONE

KONE Industrial produce cabine e porte di piano per ascensori destinati ai mercati globali. La produzione è altamente configurabile e make-to-order, con numerose opzioni dimensionali e finiture su lamiera sottile (0,8–1,5 mm), linee dedicate e gestione operatori centralizzata e flessibile. - La sfida

Elevata variabilità prodotto e standard qualitativi stringenti richiedevano più velocità, meno buffer intermedi e maggior controllo del WIP. Obiettivo: aumentare l’OEE, ridurre movimentazioni e stoccaggi, mantenendo tracciabilità e ritmi continui su centinaia di varianti e opzioni per porte e cabine. - La soluzione

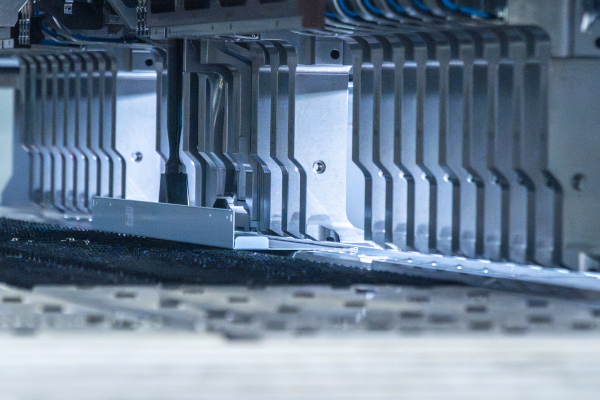

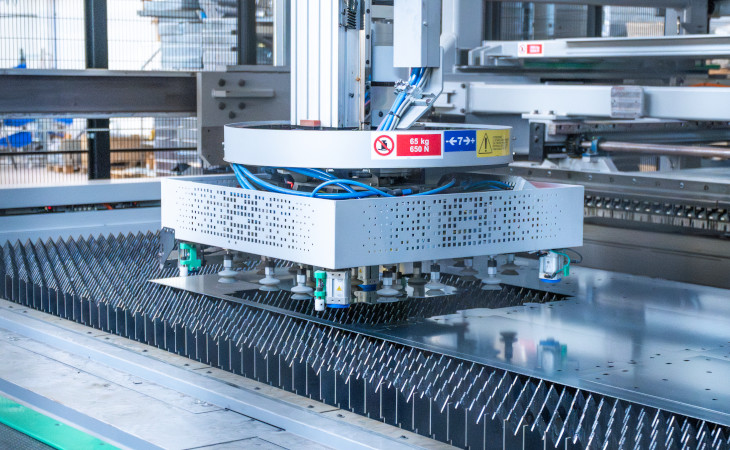

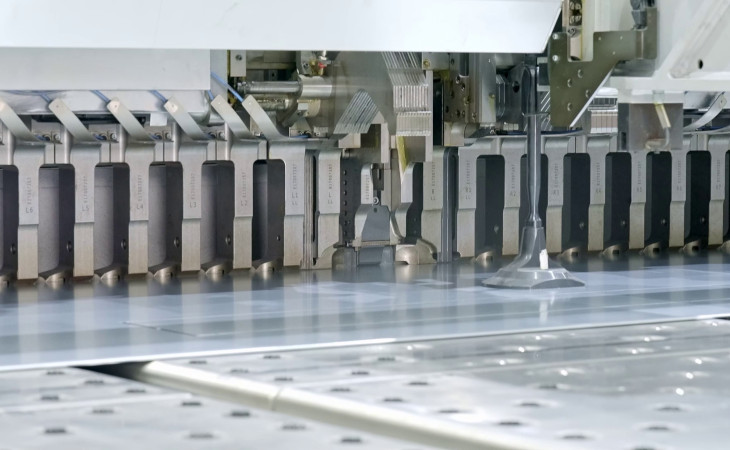

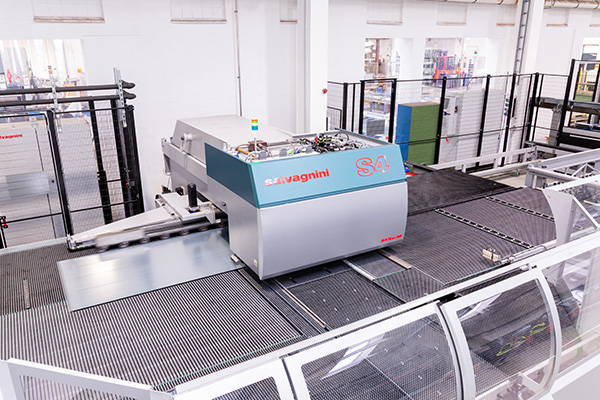

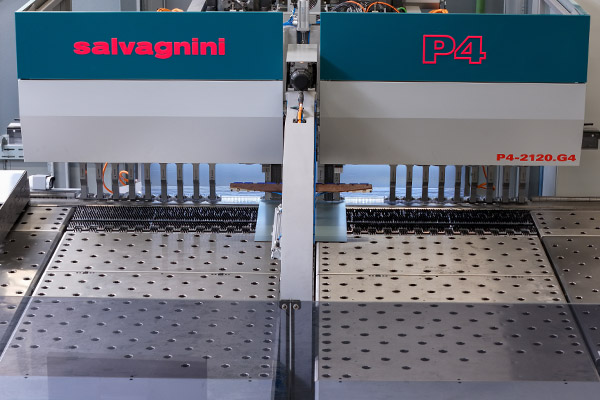

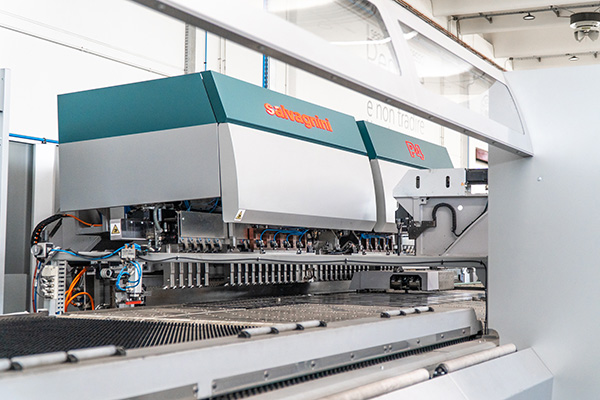

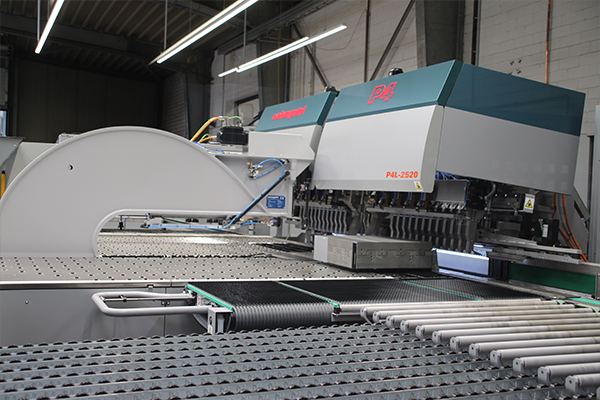

Una nuova linea FMS S4+P4, alimentata dal magazzino a torre MD a foglio singolo, si affianca alle linee preesistenti. Il flusso è snello e interconnesso: MD alimenta S4; il pezzo passa quindi a P4 per la pannellatura e prosegue direttamente in piega sulla B3 grazie all’integrazione software P4→B3, senza movimentazioni intermedie né tempi di attesa. Il risultato è un flusso produttivo più coerente, con riduzione di WIP e tempi non a valore, migliore sfruttamento degli operatori e una maggiore prevedibilità su tempi, qualità e costi di produzione. - I risultati

Per alcuni componenti il tempo ciclo scende da circa 180 a 60 secondi. L’eliminazione di movimentazioni e stalli in buffer mantiene il flusso continuo: le priorità si riallineano a sistema, gli operatori si concentrano sul valore e un intero turno viene assorbito grazie a una migliore allocazione delle risorse. L’insourcing selettivo riduce il costo unitario e sostiene un payback inferiore a due anni. «Il vantaggio principale è che oggi, grazie all’integrazione tra pannellatrice e piegatrice, possiamo ottenere un FAT (Flat Assembled Type) pre-piegato, pronto per essere completato direttamente, senza necessità di movimentarlo da un’area all’altra o stoccarlo temporaneamente,» racconta Mauro Mongiardo, PCU Manufacturing Solution Manager.