사례 연구

생산성 있는 통합이 만드는 새로운 수직 이동 솔루션

Story courtesy of A. Ariu and G. Mazzola/Lamiera

KONE는 고성능 살바니니 기술을 도입하며 이탈리아 엘리베이터 생산 방식을 혁신하고 있습니다. 이는 오랜 기간 이어져 온 협력으로, 캐빈과 도어 생산 과정에서 작업 흐름을 최적화하고 가공 시간을 단축하는 데 큰 역할을 하고 있습니다.

생산성 있는 통합이 만드는 새로운 수직 이동 솔루션

하이라이트

- KONE

KONE Industrial은 글로벌 시장을 대상으로 엘리베이터 캐빈과 랜딩 도어를 생산합니다. 생산 방식은 고도로 구성 가능하며 주문생산(Make-to-order) 형태로 운영되며, 얇은 두께의 판재(일반적으로 0.8–1.5mm)를 다양한 치수 옵션과 마감으로 처리합니다. 도어와 캐빈을 위한 전용 라인이 갖춰져 있고, 중앙 집중식이고 유연한 인력 운영 체계로 관리되고 있습니다. - 과제

높은 제품 다양성과 엄격한 품질 기준은 더 빠른 처리 속도, 최소한의 중간 버퍼, 그리고 WIP(재공재고)에 대한 더 엄격한 관리를 요구했습니다.

목표는 명확했습니다: OEE를 향상시키고, 수작업 취급 및 이동·보관 단계를 줄이며, 수백 가지 부품 종류와 옵션이 혼재하는 강도 높은 연속 생산 환경 속에서도 추적성을 유지하는 것입니다. - 솔루션

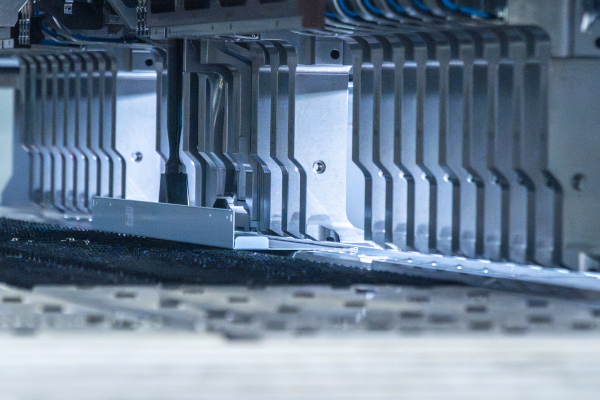

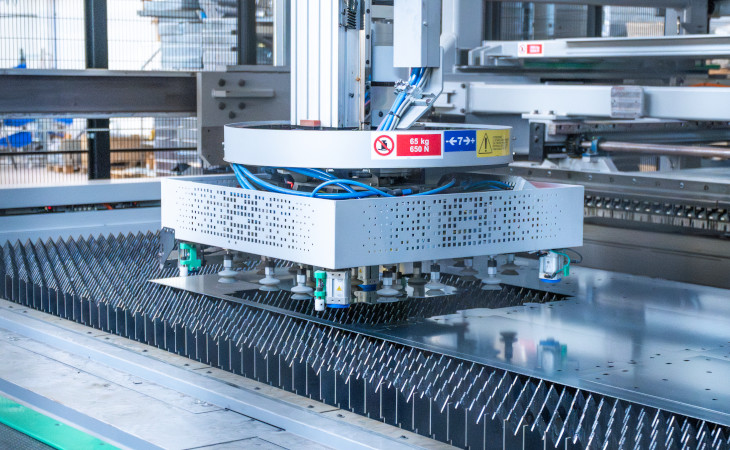

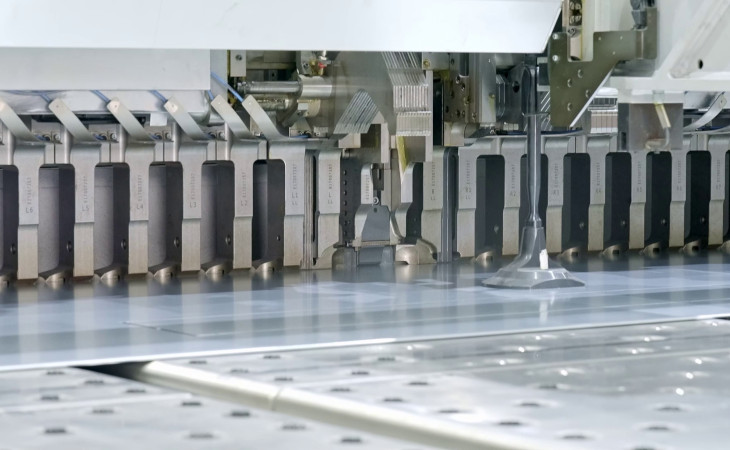

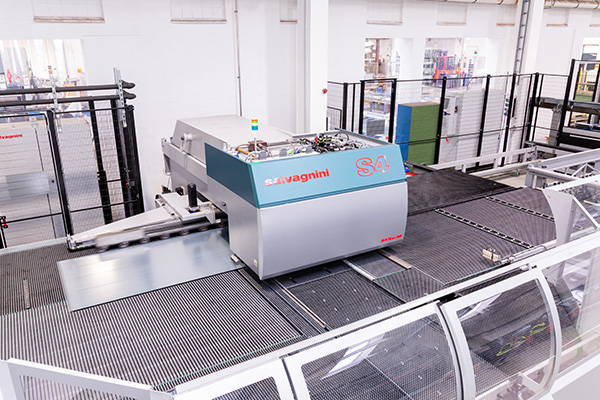

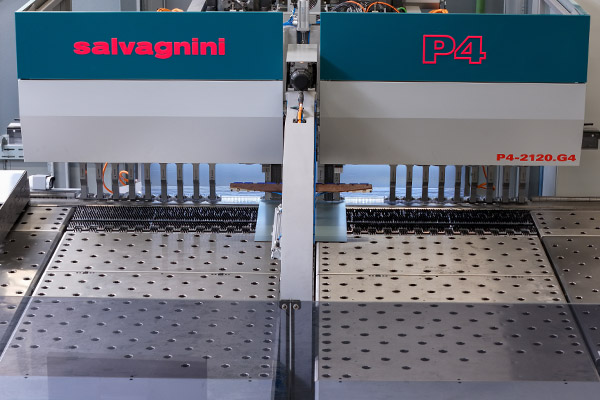

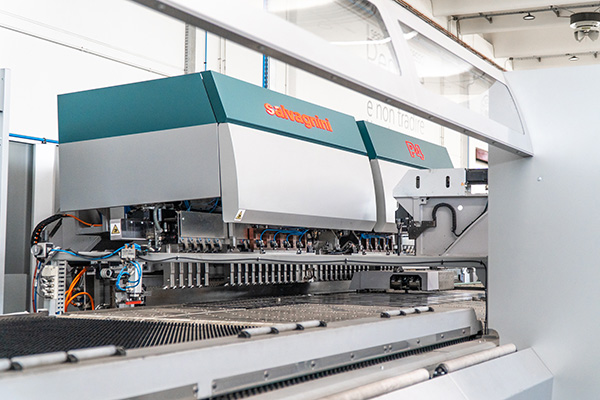

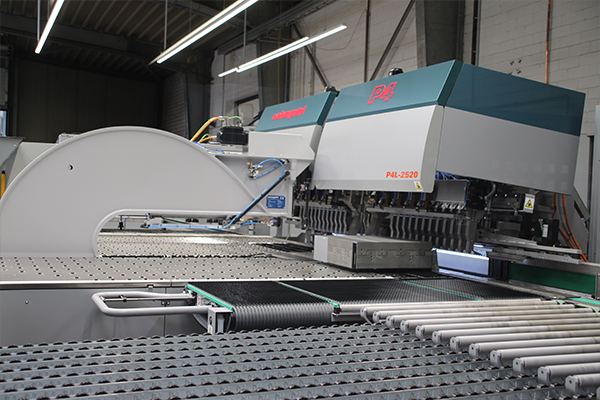

단일 시트 공급 방식의 MD 스토어 타워가 공급하는 새로운 S4+P4 FMS를 기존 레이아웃에 추가 배치했습니다. 흐름은 단순하고 유기적으로 연결됩니다.

MD가 S4에 소재를 공급하고, 절단된 부품은 중간 버퍼 없이 바로 P4에서 자동절곡을 거쳐 소프트웨어로 연동된 P4→B3 프로세스를 통해 직접 B3 프레스 브레이크로 전달됩니다. 이를 통해 생산 중 추적성, 우선순위 자동 재조정, 운영 연속성이 확보되며, 주문생산(MTO) 환경에서 일반적으로 발생하는 높은 변동성을 흡수할 수 있습니다. 그 결과, WIP와 비부가가치 시간이 줄고, 작업자 활용도와 리드타임·품질·생산비용의 예측 가능성이 향상된 보다 일관된 생산 흐름이 구축되었습니다. - 결과

일부 특정 부품에서는 사이클 타임이 약 180초에서 60초로 단축되었습니다. 취급 및 중간 보관 단계가 사라지면서 흐름은 계속 이어지고, 우선순위는 소프트웨어에서 자동으로 재정렬되며, 작업자는 가치 활동에 집중할 수 있습니다. 또한 자원 배치를 더 스마트하게 운영함으로써 전체 교대조 생산량을 충분히 소화할 수 있었습니다. 선택적 자체 생산(insourcing)을 통해 단가가 낮아졌고, 2년 이내 투자 회수도 가능해졌습니다.

“가장 큰 장점은 FAT(최종 조립 전 검사용 파트)를 이동 없이 ‘사전 절곡(pre-bent)’ 상태로 바로 얻을 수 있다는 점입니다.”

라고 PCU Manufacturing Solution Manager인 마우로 몽자르도가 설명했습니다.