Caso studio

Esistyle: puntare su prestazioni e flessibilità per cucinare con “style”

Testo per gentile concessione di A. Ariu e G. Mazzola/Lamiera

Per rispondere a nuove esigenze operative, accelerare il time-to-market ed elevare la competitività, Esistyle si affida alle tecnologie Salvagnini per realizzare cappe, piani cottura, aspiranti e cucine inox con sempre più alti obiettivi estetici e di funzionalità.

Puntare su prestazioni e flessibilità per cucinare con “style”

Highlights

- Esistyle

Nata nel 1981 come realtà contoterzista dell’indotto fabrianese, l’azienda ha dedicato le proprie forze alla lavorazione della lamiera al fianco di importanti gruppi per lo più locali dell’allora fiorente comparto elettrodomestico. Il 2017 è l’anno in cui viene modificato l’assetto societario e il nome dell’azienda, che da Metal Color diventa Esistyle. - Il contesto

Dal 2017 Esistyle ha iniziato a cambiare la propria anima e impostazione produttiva, affiancando progressivamente alle attività tipiche della subfornitura contoterzi quelle di progettazione e produzione di una gamma sempre più ampia di cappe e di piani a induzione aspiranti, sia a proprio brand che private label o OEM. Questo cambiamento ha imposto anche un aggiornamento del layout. Le varie fasi del processo produttivo sono state riviste per eseguire un ciclo di sviluppo di prodotto completo, sino al montaggio finale. - Il progetto

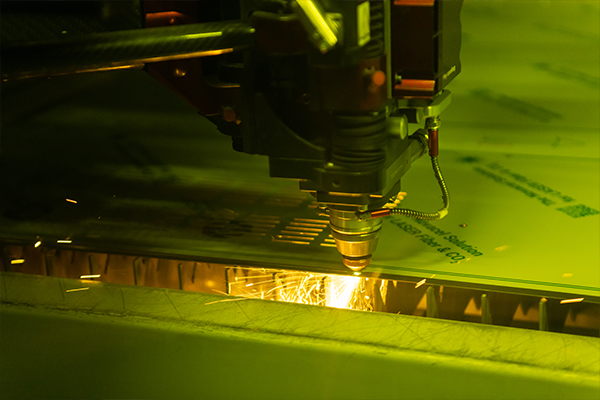

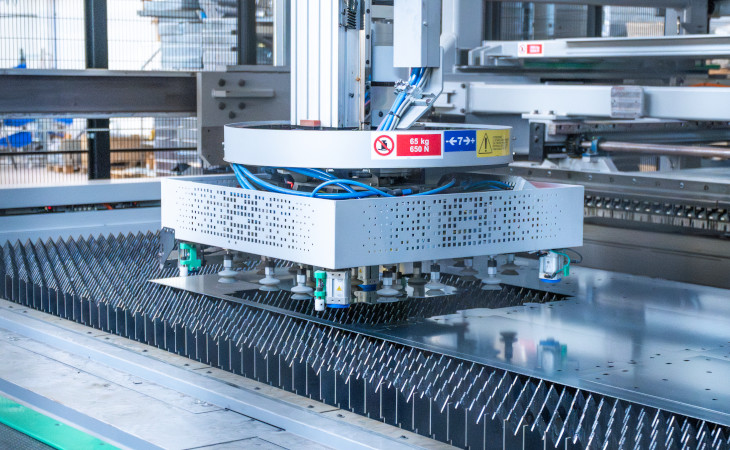

Proprio per rispondere alle proprie necessità di aggiornamento tecnologico, Esistyle ha installato un nuovo impianto di taglio laser a fibra L5, con campo di lavoro fino a 4.064 x 1.524 mm e sorgente da 3 kW. Il laser è completo di automazione di carico/scarico ADLL, la cui configurazione assicura, anche nella modalità di taglio più aggressiva, alta precisione nelle lavorazioni. Una delle specifiche a livello di progetto prevedeva la necessità di tagliare con aria compressa, tenendo presente che gli spessori di lamiere in acciaio e acciaio inox sono compresi tra 0,8 e 5 mm. Ad assicurare questa possibilità è l’opzione ACUT che consente ai laser Salvagnini, in funzione della potenza della sorgente, di tagliare spessori fino a 20 mm appunto con aria compressa opportunamente trattata, con una produttività simile a quella del taglio in azoto ma a costi contenuti. La pressa piegatrice scelta da Esistyle, invece, è una B3 220/4250, che riesce ad assicurare 220 ton di forza su 4.250 mm di lunghezza utile, 3.620 mm di distanza tra le spalle, 520 mm di profondità incavo e una corsa di 450 mm. - I risultati

"L’adozione delle tecnologie Salvagnini, unitamente alla contestuale transizione digitale, ci permettono oggi di coordinare in modo efficiente ogni commessa, con il massimo della tracciabilità lungo tutte le fasi tramite codici a barre, dalla distinta materiali all’assemblaggio finale, incluse le lavorazioni di molatura e satinatura," spiega David Lacchè, socio e amministratore delegato. "Ciò significa accelerare il time-to-market, per trasformare un’idea in un prodotto finito in tempi molto rapidi."